1

(61) 1-202740

(21)4444737У40-08

(22)20.06.88

(46) 07.08.90. Бюл. Р 29

(72) Е.П.Хорохонова, В.В.Ануфриев

и И.В.Пучков

(53)621.952 (088.8)

(56)Авторское свидетельство СССР № 1202740, кл. В 23 В 39/16, 1984.

(54)МНОГОиПИНДЕЛЬНЫП СТАНОК ДЛЯ ОБРАБОТКИ ПЕЧАТНЫХ ПЛАТ

(57)Изобретение относится к станкостроению и может быть использовано при обработке печатных плат. Целью изобретения является повышение точности обработки за счет устранения возможности смещения пластины с призмой в направлении действия усилия зажима. При нарушении положения шпин- цельных головок относительно устройств ориентации, возникающих в результате аварийных ситуаций, в гнезда призм 7 устанавливаются контрольные оправки и зажимаются подпружиненными элементами 8 посредством силовых цилиндров 10. На шпинделях закрепляются державки, несущие индикаторы. Ыпиндельные головки выставляются относительно контрольных оправок поворотом вокруг оси пальца, а прнтмы 7 с контрольными оправками выставляются относительно шпиндельных головок путем перемещения их вдоль поверхности планки 5. Взаимными перемещениями шпиндельных головок и расположенных под ними призм 7 шпиндели выставляются относительно контрольных огравок по координатам так, чтобы показания индикаторов при обкатке по оправкам были равны нулю. 5 ил.

I

(Л

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Многоцелевой станок с подвижным порталом | 1990 |

|

SU1798110A1 |

| Механизм автоматической смены инструмента сверлильного станка с числовым программным управлением | 1982 |

|

SU1077752A1 |

| Многошпиндельный станок для обработки печатных плат | 1984 |

|

SU1202740A1 |

| ПРИБОР ДЛЯ ТОЧНОЙ УСТАНОВКИ И КОНТРОЛЯ РАЗНОВЫСОКИХ ШПИНДЕЛЬНЫХ ГОЛОВОК | 1972 |

|

SU435901A1 |

| Многоцелевой станок с автоматической сменой инструмента | 1986 |

|

SU1342669A1 |

| Накладной фрезерный станок | 1979 |

|

SU831420A1 |

| Сверлильный станок | 1982 |

|

SU1047610A2 |

| Механизм автоматической смены инструмента станков с ЧПУ | 1988 |

|

SU1620266A1 |

| Расточной станок | 1979 |

|

SU850323A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ СООСНЫХ ОТВЕРСТИЙ | 1999 |

|

RU2173242C2 |

Изобретение относится к станкостроению и может быть использовано при обработке печатных плат. Целью изобретения является повышение точности обработки за счет устранения возможности смещения пластины с призмой в направлении действия усилия зажима. При нарушении положения шпиндельных головок относительно устройств ориентации, возникающих в результате аварийных ситуаций, в гнезда призм 7 устанавливаются контрольные оправки и зажимаются подпружиненными элементами 8 посредством силовых цилиндров 10. На шпинделях закрепляются державки, несущие индикаторы. Шпиндельные головки выставляются относительно контрольных оправок поворотом вокруг оси пальца, а призмы 7 с контрольными оправками выставляются относительно шпиндельных головок путем перемещения их вдоль поверхности планки 5. Взаимными перемещениями шпиндельных головок и расположенных под ними призм 7 шпинделя выставляются относительно контрольных оправок по координатам так, чтобы показания индикаторов при обкатке по оправкам были равны нулю. 5 ил.

. Вид А

ел

00

со to го

4

:

N)

Фиг 2

Изобретение относится к станкостроению, и Может быть использовано при обработке печатных плат и является усовершенствованием известного станка по авт.св. Р 1202740.

Цель изобретения - повышение точности обработки за счет устранения возможности смещения пластины с призмой в направлении действия усилия зажима.

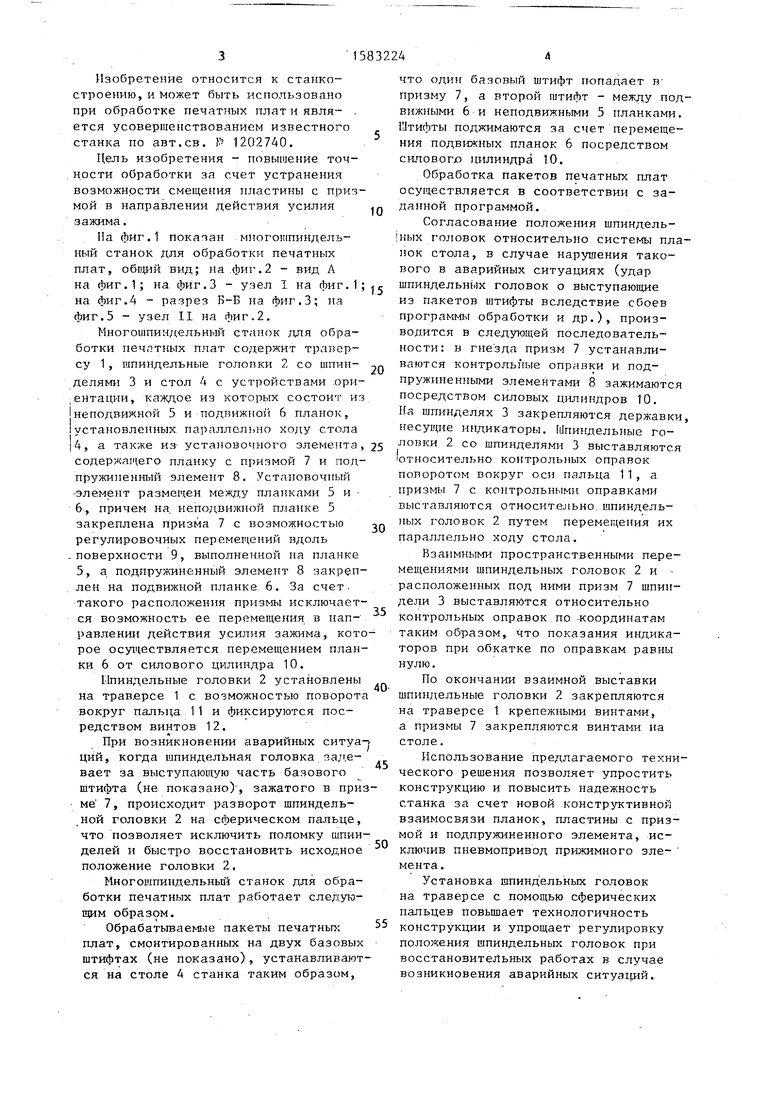

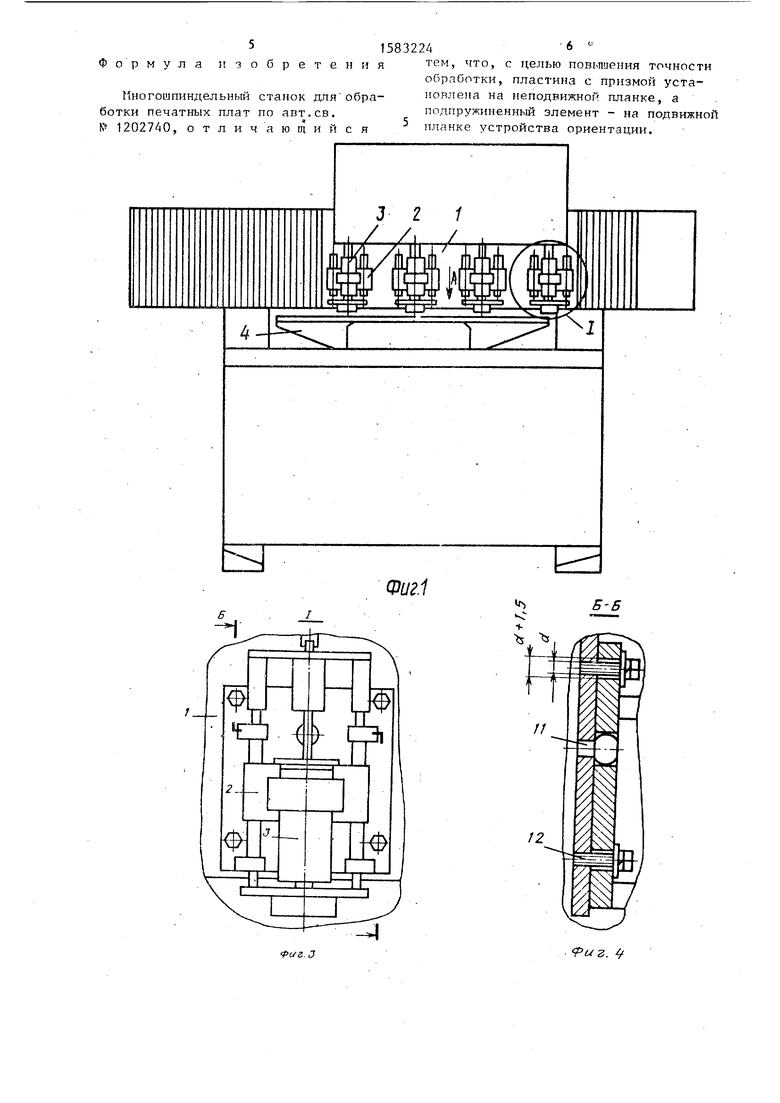

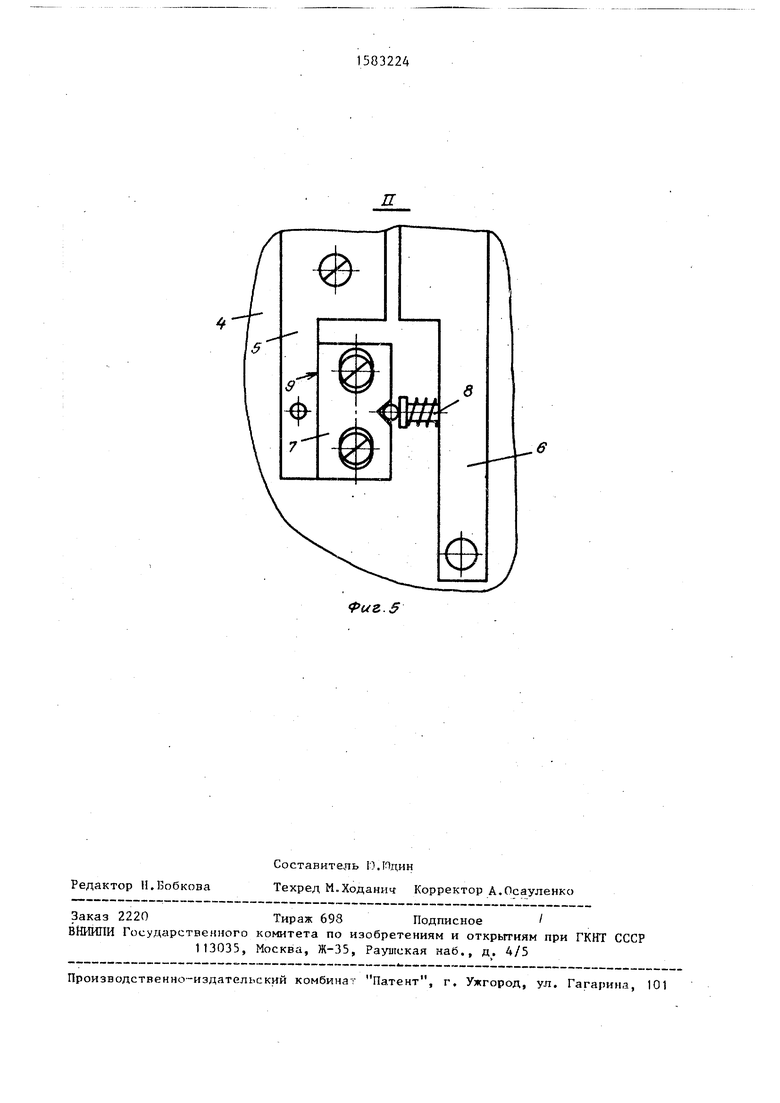

На фиг.1 покатан многошпиндель- ный станок для обработки печатных плат, общий вид; па фиг.2 - вид А на фиг.1; на фиг.З - учел I на фиг.1; на фиг.4 - разрез Б-Б на фиг.З; HI фиг.З - узел II на фиг.2.

Многошпиндельный станок для обработки печатных плат содержит траверсу 1, шпиндельные головки 2 со шпин- делями 3 и стол 4 с устройствами ориентации, каждое из которых состоит из неподвижной 5 и подвижной 6 планок, установленных параллельно ходу стола |4, а также из установочного элемента, содержащего планку с призмой 7 и поп,- пружииенный элемент 8. Установочный элемент размещен между планками 5 и 6, причем на неподвижной планке 5 закреплена призма 7 с возможностью регулировочных перемещений вдоль .поверхности 9, выполненной на планке 5, а подпружиненный элемент 8 закреплен на подвижной планке 6. За счет такого расположения призмы исключается возможность ее перемещения в направлении действия усилия зажима, кото рое осуществляется перемещением планки 6 от силового цилиндра 10.

Ппиндельные головки 2 установлены на трав.ерсе 1 с возможностью поворота вокруг пальца 11 и фиксируются посредством винтов 12.

При возникновении аварийных ситуаций, когда шпиндельная головка задевает за выступающую часть базового штифта (не показано), зажатого в приме 7, происходит разворот шпиндельной головки 2 на сферическом пальце, что позволяет исключить поломку шпинделей и быстро восстановить исходное положение головки 2.

Многошпиндельный станок для обработки печатных плат работает следующим образом.

Обрабатываемые пакеты печатных плат, смонтированных на двух базовых штифтах (не показано), устанавливаются на столе 4 станка таким образом,

г

Q 5 о

.5

0

0

55

что один базовый штифт попадает в призму 7, а второй штифт - между подвижными 6 и неподвижными 5 планками. Штифты поджимаются за счет перемещения подвижных планок 6 посредством силовогд цилиндра 10.

Обработка пакетов печатных плат осуществляется в соответствии с заданной программой.

Согласование положения шпиндель- ных головок относительно системы планок стола, в случае нарушения такового в аварийных ситуациях (удар шпиндельных головок о выступающие из пакетов штифты вследствие сбоев программы обработки и др.), производится в следующей последовательности: в гнезда призм 7 устанавливаются контрольные оправки и подпружиненными элементами 8 зажимаются посредством силовых цилиндров 10. На шпинделях 3 закрепляются державки, несущие индикаторы. Шпиндельные головки 2 со шпинделями 3 выставляются относительно контрольных оправок попоротом вокруг оси пальца 11, а призмы 7 с контрольными оправками выставляются относительно шпиндельных головок 2 путем перемещения их параллельно ходу стола.

Взаимными пространственными перемещениями шпиндельных головок 2 и расположенных под ними призм 7 шпиндели 3 выставляются относительно контрольных оправок по координатам таким образом, что показания индикаторов при обкатке по оправкам равны нулю.

По окончании взаимной выставки шпиндельные головки 2 закрепляются на траверсе 1 крепежными винтами, а призмы 7 закрепляются винтами на столе.

Использование предлагаемого технического решения позволяет упростить конструкцию и повысить надежность станка за счет новой конструктивной взаимосвязи планок, пластины с призмой и подпружиненного элемента, исключив пневмопривод прижимного элемента.

Установка шпиндельных головок на траверсе с помощью сферических пальцев повышает технологичность конструкции и упрощает регулировку положения шпиндельных головок при восстановительных работах в случае возникновения аварийных ситуаций.

Риг J

Фиг.1

Б-Б

12

Фиг. 4

Фиг. 5

Авторы

Даты

1990-08-07—Публикация

1988-06-20—Подача