Изобретение предназначено для использования на предприятиях металлообрабатывающей промышленности для предварительной оценки точности деталей, изготавливаемых на токарных станках.

Известно устройство (1) диагностики токарных станков по параметрам точности, содержащее шесть датчиков перемещения, которые фиксируют перемещение в пространстве оправки, закрепленной в патроне токарного станка, и вершины резца, отметчик угла поворота шпинделя, интерфейс и компьютер.

К недостаткам известного технического решения следует отнести то, что процесс оценки точности производится до начала изготовления детали, для чего в шпинделе станка устанавливается оправка, на станине станка устанавливаются два кронштейна, в которых закреплены четыре бесконтактных датчика перемещения для измерения траектории оси детали.

Кроме того, на станине устанавливается и выверяется прецизионная линейка, а на резцедержательной головке суппорта закрепляется кронштейн, в котором установлены еще два бесконтактных датчика перемещения. Процесс установки устройства, испытания и разборки составляет по продолжительности не менее двух часов, что снижает общую производительность станка. Кроме того, устройство при расчете погрешностей изготовления детали в продольном направлении не учитывает изгиб детали под действием силы резания и не учитывается тепловое смещение оси шпинделя, которое происходит в процессе работы токарного станка.

Известно устройство определения погрешностей изготовления детали на токарном станке, содержащее отметчик угла поворота шпинделя, интерфейс, компьютер и бесконтактный датчик, установленный на резцедержательной головке суппорта и имеющий чувствительный наконечник, взаимодействующий с наружной поверхностью элемента, соединенного со шпинделем, для получения перемещений детали и вершины резца в декартовой системе координат путем измерения относительного перемещения резца и детали в плоскости формообразования (2).

Технической задачей является совмещение процесса изготовления детали и процесса определения погрешностей изготовления будущей детали, упрощение системы измерения и обработки первичной информации, а также при построении виртуальной детали ее деформации под действием силы резания и теплового смещения оси шпинделя, которое происходит в процессе работы токарного станка.

Технический результат в предлагаемом устройстве достигается за счет использования более рационального способа измерения взаимных перемещений формообразующих элементов токарного станка, что в конечном счете и определяет форму детали и ее погрешности изготовления. Если в прототипе измерения траекторий оси детали и резца производились относительно станины станка, на которой крепились датчики перемещения, то в предлагаемом решении производится непосредственное измерение перемещений планшайбы станка и резца, что, естественно, значительно упрощает измерительную систему. Исследования показали, что перемещение детали и резца в вертикальной плоскости практически не влияет на форму геометрического образца в поперечном сечении (0,03%), что позволяет этим перемещением пренебречь, а следовательно, отпадает необходимость устанавливать датчики под углом 90o друг к другу в одном сечении. В предлагаемом техническом решении базовой поверхностью для измерений смещения детали является наружная поверхность планшайбы, а датчик закрепляется на резцедержательной головке и измеряет относительное перемещение резца и детали в плоскости формообразования. Это позволяет рассчитать и построить геометрический образ поперечного сечения будущей детали. Второй бесконтактный датчик, который закреплен на резцедержательной головке и чувствительный наконечник которого взаимодействует с обработанной поверхностью детали, позволяет при построении геометрического образа детали (виртуальная деталь) учесть искажения формы детали в продольном направлении, которое происходит в результате того, что под действием силы резания деталь упруго деформируется и, кроме того, при изменении теплового состояния шпиндельной бабки происходит смещение оси шпинделя, а следовательно, и детали.

При обработке в центрах форма детали также зависит от горизонтальных перемещений оси детали в торцевом сечении со стороны пиноли, которые обычно не соответствуют горизонтальным перемещениям оси детали в торцевом сечении со стороны шпинделя. Для измерения перемещений оси конуса пиноли используется второй бесконтактный датчик перемещения, для чего необходимо путем перемещения суппорта вправо установить его наконечник на цилиндрическую поверхность конуса пиноли и произвести снятие показаний, которые подаются через интерфейс в память компьютера.

В конечном счете на экране осциллографа производилось построение виртуальной детали, обработка которой еще только началась, а ее форма уже предсказывается с высокой точностью. По виртуальной детали производится расчет погрешностей изготовления будущей детали, которые сравниваются с допусками на рабочем чертеже детали, на основании чего принимается решение о целесообразности продолжения обработки.

Полученное качество от данной совокупности признаков ранее не было известно и достигается только в данном устройстве.

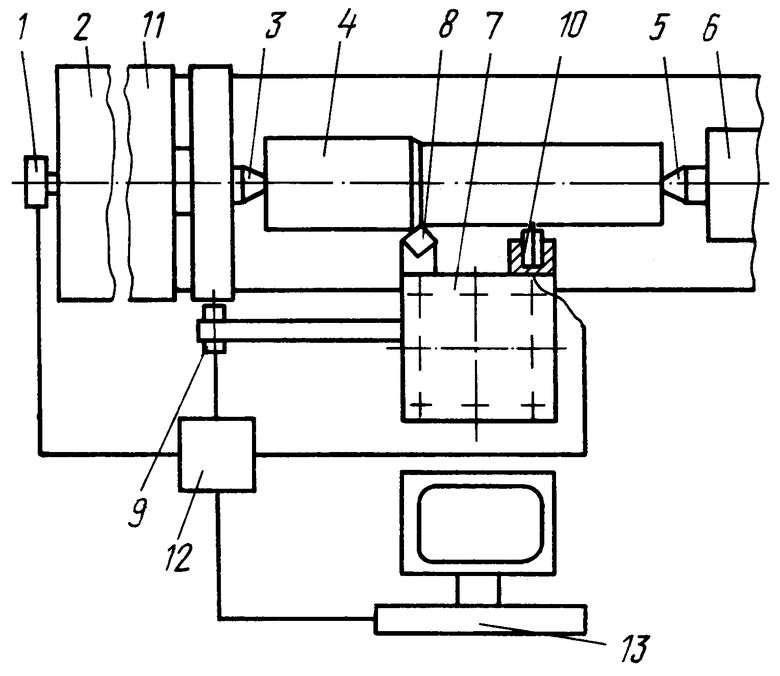

На чертеже изображена схема устройства определения погрешностей изготовления детали на токарном станке.

Устройство содержит отметчик 1 угла поворота шпинделя, который установлен на шпиндельной бабке 2 токарного станка и соединен со шпинделем 3. Обрабатываемая деталь 4 устанавливалась в центр шпинделя 3 и центр 5 пиноли 6. На резцедержательной головке 7 суппорта станка кроме резца 8 закреплялись два бесконтактных датчика перемещения 9 и 10. Датчик 9 своим чувствительным наконечником взаимодействует с боковой поверхностью планшайбы 11 шпинделя 3, а датчик 10 своим чувствительным наконечником взаимодействует с обработанной поверхностью детали 4. Сигналы от датчиков 9 и 10 подаются на интерфейс 12, а затем на компьютер 13.

Устройство работает следующим образом. Обработка детали 4 на токарном станке производилась обычным способом. Для измерений выбиралась та поверхность детали 4, которая имеет по рабочему чертежу более высокую точность.

Перед выполнением получистового прохода производится регулировка зазоров между чувствительным наконечником датчика 9 и поверхностью планшайбы 11 и датчиком 10 и деталью 4. В процессе выполнения прохода производилось снятие показаний датчиков 9 и 10 по всей длине детали через установленные программой промежутки времени. После снятия показаний суппорт перемещался вправо, и датчик 10 устанавливался на цилиндрическую поверхность конуса 5 пиноли 6, и также производилось снятие показаний. После записи показаний подавалась команда на компьютер приступить к обработке экспериментальных данных в реальном масштабе времени.

Разработанная программа для компьютера позволяет все расчеты производить в реальном времени и выводить в наглядном виде виртуальную деталь на экран дисплея.

Сначала производился расчет геометрических образов поперечного сечения для правого и левого торцов детали, после чего точки на геометрических образах правого и левого сечения, соответствующие одному углу поворота шпинделя, соединялись между собой, что позволяло получить виртуальную деталь. Затем учитывались искажения формы детали, вызванные изгибом ее под действием силы резания и в результате теплового смещения оси детали. Расчет текущего радиуса поперечного сечения детали в любом месте по ее длине рассчитывался по формуле

где

D - диаметр обрабатываемой поверхности;

(Хр-Хд) - смещение резца и детали, которое измеряется датчиком 9;

Хит - смещение детали в результате ее прогиба и теплового смещения, которое измеряется датчиком 10.

После построения виртуальной детали рассчитываются погрешности изготовления детали, что описано в патентах и статьях.

Таким образом, еще на стадии обработки детали определяются погрешности, которые будет иметь эта деталь после ее изготовления.

Источники информации

1. RU 2123923, В 23 Q 15/00, 1998.

2. RU 2154565, В 23 Q 15/007, 2000.

Изобретение относится к области обработки на металлорежущих станках, предварительной оценке точности деталей, изготавливаемых на токарных станках. Устройство содержит отметчик угла поворота шпинделя, интерфейс, компьютер и бесконтактный датчик, установленный на резцедержательной головке суппорта и имеющий чувствительный наконечник, взаимодействующий с наружной поверхностью элемента, соединенного со шпинделем, для получения перемещений детали и вершины резца в декартовой системе координат путем измерения относительного перемещения резца и детали в плоскости формообразования. Для совмещения процесса изготовления детали и процесса определения погрешностей изготовления будущей детали, упрощения системы измерения и обработки первичной информации, а также учета при построении виртуальной детали ее деформации под действием силы резания и теплового смещения шпинделя в процессе работы токарного станка устройство снабжено вторым бесконтактным датчиком перемещения, установленным на резцедержательной головке и имеющим чувствительный наконечник, предназначенный для взаимодействия с обработанной поверхностью детали. Соединенный со шпинделем элемент выполнен в виде планшайбы. При обработке в центрах второй бесконтактный датчик перемещения предназначен для определения перемещений оси центра пиноли в плоскости формообразования. 1 з.п. ф-лы, 1 ил.

| УСТРОЙСТВО ДИАГНОСТИКИ ТОКАРНЫХ СТАНКОВ ПО ПАРАМЕТРАМ ТОЧНОСТИ ИЗГОТАВЛИВАЕМОЙ ДЕТАЛИ | 1999 |

|

RU2154565C1 |

| СПОСОБ ДИАГНОСТИКИ ТОКАРНЫХ СТАНКОВ ПО ПАРАМЕТРАМ ТОЧНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2123923C1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ТОЧНОСТЬЮ ТОКАРНОГО СТАНКА | 1998 |

|

RU2130826C1 |

| Шланговое соединение | 0 |

|

SU88A1 |

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

Авторы

Даты

2002-10-10—Публикация

2000-11-01—Подача