Известны способы определения оптимальных режимов процессов шлифования и полирования листового стекла, основанные на том, что при расчете процесса сравнивают затраченную мощность рабочих органов шлифовальных и полировальных станков, выраженную соответственно через работу.

Цель изобретения - создание способа, позволяющего выявить характер сошлифовки и полировки конвейерных установок различного вида для листового стекла, определить оптимальные технологические режимы на действующих конвейерных линиях и рациональную конфигурацию рабочей поверхности шлифующего и полирующего инструмента, применяеМОГО при обработке листового стекла.

Достигается это тем, что процесс шлифования и полирования листового стекла моделируют сенситометрическим методом, использующим то обстоятельство, что работа шлифоБального (полировального) инструмента и почернение светочувствительных слоев в пределах нормальных экспозиций находятся в прямой зависимости от времени.

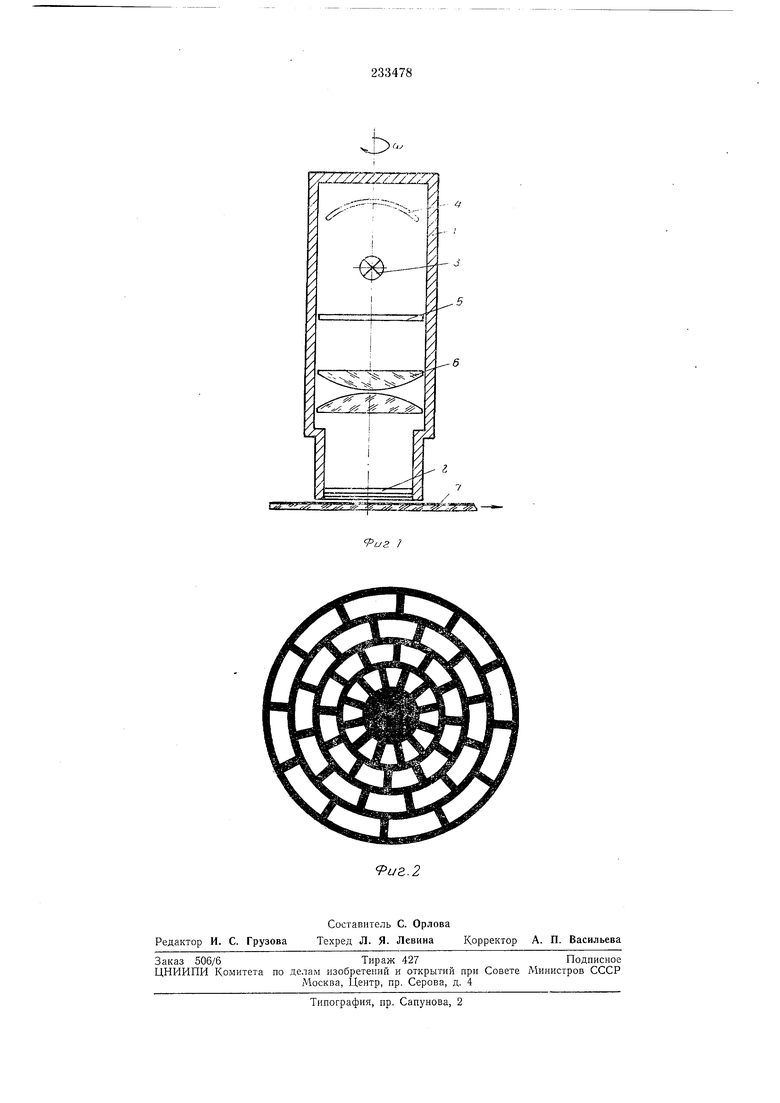

Способ моделирования процессов конвейерного шлифования и полирования листового стекла осуществляется следующим образом.

расчетной угловой скоростью со (которую должен иметь исследуемый шлифовальник).

Модулятор 2, освещаемый источником 3 света с отражателем 4, проходящим через молочное стекло 5 и конденсор 6, враш,аясь с угловой скоростью (О, эксионирует перемещающийся со скоростью V (скорость стола конвейера) светочувствительный слой 7.

После обычного проявления и фиксации светочувствительного слоя на нем визуально или с помощью денситометра определяют равномерность моделируемого (расчетного) сошлифования поверхности стекла.

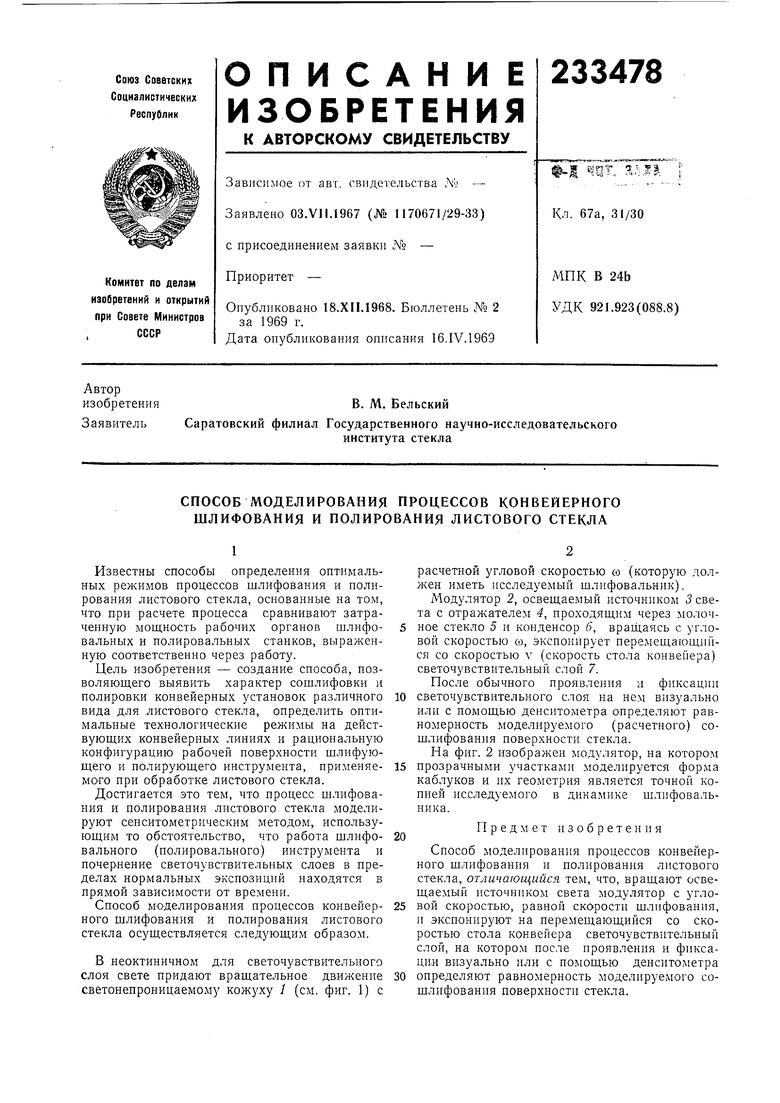

На фиг. 2 изображен модулятор, на котором прозрачными участками моделируется форма каблуков и их геометрия является точной копией исследуемого в динамике И1лифовальника.

Предмет изобретения

Способ моделирования процессов конвейерного шлифования и полирования листового стекла, отличающийся тем, что, вращают освещаемый источником света модулятор с угловой скоростью, равной скорости шлифования, и экспонируют на перемещающийся со скоростью стола конвейера светочувствительный слой, на котором после проявления и фиксации визуально или с помощью денситометра определяют равномерность моделируемого сощлифования поверхности стекла.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для МОДЕЛИРОВАНИЯ ПРОЦЕССОВ КОНВЕЙЕРНОГО ШЛИФОВАНИЯ ЛИСТОВОГО СТЕКЛА | 1971 |

|

SU296638A1 |

| ВСЕСОЮЗНАЯ! | 1973 |

|

SU371183A1 |

| УСТРОЙСТВО ДЛЯ ОДНОСТОРОННЕГО УТОНЕНИЯ ПЛАСТИН | 2011 |

|

RU2478463C1 |

| СИСТЕМА И СПОСОБ, ОБЕСПЕЧИВАЮЩИЕ ОБУЧЕНИЕ ДУГОВОЙ СВАРКЕ В МОДЕЛИРУЕМОЙ СРЕДЕ ВИРТУАЛЬНОЙ РЕАЛЬНОСТИ В РЕАЛЬНОМ ВРЕМЕНИ С ИСПОЛЬЗОВАНИЕМ ОБРАТНОЙ СВЯЗИ СВАРОЧНОЙ ВАННЫ В РЕАЛЬНОМ ВРЕМЕНИ | 2009 |

|

RU2491649C2 |

| Способ абразивной обработки металлооптических зеркал | 2002 |

|

RU2223850C1 |

| СПОСОБ ОБРАБОТКИ ОПТИЧЕСКИХ ДЕТАЛЕЙ | 1992 |

|

RU2012478C1 |

| СПОСОБ КООРДИНИРОВАНИЯ ИДЕНТИФИКАЦИИ И ОБРАБОТКИ ДЕФЕКТА ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 2019 |

|

RU2790124C1 |

| УСТРОЙСТВО ОБРАБОТКИ ЛИСТОВОГО СТЕКЛА | 2016 |

|

RU2696473C1 |

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ СФЕРИЧЕСКИХ ОПТИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2007 |

|

RU2347659C2 |

| Устройство для обработки торцов и фасок листового стекла | 1984 |

|

SU1255399A1 |

Даты

1969-01-01—Публикация