Изобретение относится IK термюреактивньгм связующим |для и 3 готовления форм для Оболочкового литья, формовочных шишек или их частей, а также для производства пресскомпозищии -в оочетанИИ с ,подхо1дяш,ими наполнителями-.

Без1у спеш1ны1м,и были попытки найти дешевые заменители фенольных омол и других связуюш их, применяемых в лроцессах оболочкоBo.ro литья.

Предметом изобретения является способ получения тер1мореактив«ой композиции , не обладающей :ГИГро:окопичностью И .не выделяющей токсичных газов.

Согласно- изобретению тер-мореактивная ком пазиция состоит из превалирующего количества углевода, предпочтительно смешанного с небольшим количеством нео-рганическ-ой кислоты или соли, выделяющей такую ки СЛОту при нагревании, например аммонийной соли сермой или соляной кислоты; незначительного количества ор|Ганическо-й кислоты, предпочтительн-о мнотоо-оновной, -содержащей гидроксилыные «ли аминогруппы, или ароматической с активными альфа-углеродными атомами; небольшого количества агентов образования поперечных связей п аминов.

С целью усовершенств-ования комиозищии и придания ей термореажтивных свойств в смесь углевода с минеральной кислотой или ее

солью вв-одят органичеокие .кислоты, например дубильные, в фор-ме экстракта или измельченной коры пород, содержа-щих их, амины, например анилин, и агенты сшивания .молекул углеводов поперечными ов.яеями, например формальдегид.

Количество .вв-одимой минеральной .кислоты или ее сол-и составляет (,в % от веса углев-ода) 6, органической ки слоты 5-20, сшивающего агента 0,2-5, амина 1-15. Количество углевода .соста.вляет 75-95%. Связующего содержится 2-10% от в-еса напол.нителя. Для приготовления предлагаемой композиции углевод и минеральную кислоту или соль,

выделяющую ее при нагревании, смеши1вают и нагревают .до температуры 118-140°С, а остальные компоненты в-в.одят после охлаждения нагретых компонентов. Можно сначала нагреть наполнитель до 100-140°С, а затем

-при этой температуре ввести ,в него связующее.

В качестве углевода можно пр.И1менять .-моно- ИЛИ дисахариды, .или и-х замещенные. При использовании высших сахарид-о.в до омеше.н-ия их с другими комп-онентами следует -провести их гидролиз. Предпочтительно применяют следующие углеводы: декстрозу (глю.козу), сахарозу, мальтозу и лактозу. До стадии смещения сахароза, мальтоза и лактоза должВыбор оргач-шческой кислоты определяется в основном эконо мическими соображен ИЯ .ми, та-к ка1к IB процессе реакции обычно требуется .меньше многоосноеной кислоты, чем монокарбоновой. Необходимо, чтобы в боковой аглюКОНО.ВОЙ цепи эфира, образовавшегося в результате реакции между кислотой и углеводом, имелись группы, способиые образовывать мостиКИ между боковой аглюконовой цепью N-.гликозида, получившегося при реакции между ами«01груп;иой амина и полуацеталевой группой углевода. Такими реакцио.н,поспособными rpynnaiMiH являются гидроксиль.ные, амиЕные и авободные альфа-водородные атомы или ароматические а1глюкоиы.

Дешевыми и доступны.ми органическими кислотами являются дубяшие вещества (таиниды). Их применяют в форме экстрактов или порошков, полученных помолом коры содержащих их пород. Они моту т быть разделены на две группы: гадролизующиеся и конденсированные. Типичными приадера-ми этих групп являются соответств€;Н,но экстракты МИраболам и квебрахо. Технически доступные экстракты содержат, помимо ортан;ических кислот, другие вещества, находящиеся в исходных сырьевых материалах и вполне пригодные в качестве ко.мпонентов терМореактИ|Вных композиций.

Можио применять также другие кислоты, например лимонную и галловую.

К числу атентов образования поперечиых связей относятся бифункциональные соединения, например формальдегид, параформальдегид, соединения форм альдегид а, например сексаметилентетрамин, малеиновый и фталевый аиридрид.

В KaiqecTBe IMOHO- или полиаминов можно применять анилин, фениленд;иа иин, глутамин, диди андиамид или меламин. Можно предположить, что амины первоначально взаимодействуют с полуацеталевой трулпой углевода, а затем с агентами О1бразования поперечных связей, например с формальдегидом и с другими бифункциойальными соединениями. Анилин, содержащий активный альфа-водородный атом, и м-еламин пригодны для данной цели. В качестве аминов предпочитают диили полиамины или и-х соли, например сернокислые, фосфорнокислые или хлористоводородные.

Углевод и органическая кислота должны быть тщательно смешаны. Небольшое количество жидкого ингредиента, если таасовой применяется, адсорбируется твердыми компонентами..

В качестве смеси углевода и соли, разлагающейся при нагревании с выделением кислоты, МОЖНО орименять. смесь моногидратдекстрозы с 6% оульфата аммония. Вместо сульфата аммония можно использовать соляную или фосфорную кислоту.

го с ним сульфата аммония 10% сульфитированного экстракта квебрахо, 0,5-2% амина и 0,5-2% агента образования поперечных связей, представляющих собой соответственно анилин и гексаметилентетрамин (веса компонентов композиции даны в процентах от веса углевода).

Количества компонентов изменяют в завИсимости от требуемых свойств кОМпозицИП.

Увеличение содержания органической кислоты увеличивает прочность изделия, изготовленного из композиции, причем для многих п р ацстиЧ ее ких н азн а ч ен и:й уд ов л е тво р и те л ьн а я прочность достигается, ко1гда количество кислоты составляет 20 вес. %. Превышение указанной величины вызывает снижение прочности и экономически не выгодно.

Количество аминов и агентов образования поперечных связей зависит от требуемой прочностИ, причем увеличения прочности не происходит, если количество этих веществ значительно превышает 2,0%. Однако для практических целей может оказаться целесообразным вводить амин, например анилин, в количестве до 5% для компенсации потерь в процессе смешения и лучшего распределения его в комПОЗИ ЦИИ.

Содержание органической .кислоты в композиции может варьировать от 5 до 20%, а

амина и агента образования поперечных связей соответственно от 1 до 15% и от 0,2 до 5% (по весу).

Количество ингредиентов должно быть таким, чтобы при температуре 150°С они

реагировали с образованием термореакти.вного смолообразного продукта, свойства которого обеспечивали бы возможность применения его в качестве заменителя фенолфор.мальдегидных смол или других материалов, пркменяемых для получения прессованных изделий, форм для оболочкового литья или формовочных шишек.

В термореактивные композиции вводятся наполнители, причменяемые для производства

пластмассовых изделий и форм для оболочкового литья.

Эти композиции формуют в изделия под давлением или используют процесс, аналогичный применяемому для оболочкового литья.

Нх можно .применять в качестве связующих в порошковой металлургии для изготовления пенистых теплоизоляционных материалов в результате нагрева в отсутствии давления, в присутствии веществ, выделяющих значительные объемы азота или другого инертного газа при нагревании. К числу таких веществ OTHQсятся азодикарбонам1ИД, азодиизобутиронитрил и пара-1пара-окси-бис-(бензол-сульфонилгидравид).

Термореактивн|ую композицию можно также употреблять для изготовления формовочных шишек в соответствии с обычными процессами литья, в сочетании с глиной, связуюгими .материалами, обычно .применяемыми для обеопечения .прочности до обжига.

Для употребления .в производстве форм для Оболочкового литья и формовочных шишек П0ро.шкоо.браз.ную ко.млозицию следует .смешивать с .порош:ком огнвутора, например с кварцевым или цирконовым пе..зком или другими о.гаеупора1ми, применяемыми в л.итейном деле.

Было найдено, что тип смесителя, улотребляемото ДЛЯ смешения огнеупорных материалов и ,порош;кообразно.й жомпозиции, Суш;ественно елияетяа.проччоСть подучаемых в дальнейшем из продукта форм для оболочкового литья и формовочных шишек. Лучшие результаты были получены при применении смесителей 1валь цово.го тииа.

Для получения продукта с тояким слоем покрытия на зернах наполнителя углевод нагревают до температуры 118-140°С ШМесте с наполнителем. Оргаиичеокую кислоту вводят либо в .наполнитель, либо Вместе с углеводам, либо .после введения последнего. После изМельче.ния охлажденного продукта до требуемой зернистости вводят ам.ин и агент обра зов а/ви я лопер-ечных с.вя1зей.

Для удобства к на1гретому леску, смешанному с углеводом, можно -прибавлять органическую :ки слоту .И 1неорган1Ическ}Ю .кислоту .или соль, выделяющую ее лр.и нагревании. Агент образования поперечных связей и амнн рекомендуется прибавлять после измельчения охлаждбн.но.го продукта.

Скоро.сть отверждения лресс1ко.млозици.и .повышается, если органическую кислоту и неорганическую «ислоту .или соль, ее выделяющую, нагревают вместе с углеводом в процессе сме.шения.

В частности, удовлетворительную inpeccKOM.позицию можно получить с использованием следующих эталов:

1)смешение но.рош1коо1бразного углевода и .неортанической кислоты или соли, выделяющей эту кислоту при натреве;

2)загрузка гранулированного о.гнеупор.но1го материала, нагретого .до 100-140°С, ,в смеситель или холодного гранулированного отнеупорното материала в быстроходный смеситель с ударной п.л:итой и смешение до п.овышення тем|Пературы дэ 100-140° за .счет трения внутри гранул.ирован.но.го о.гнеупор.но1ГО материала;

3)затрузка смеси, полученной на этале (1), с гранулированным о.гнеупорным материалом и смешение в течение 1 -10 мин;

4)вьпгрузка продукта для охлаждения его до темлературы 100°С или ниже;

5)товтор.ная затрузка смеси в смеситель и лрибав.ление орга.н.ической .кислоты, атентов об раз о в а.ни я поперечных связей и реакциоиноспособных аминов до получения однородиой дисперси.и.

Удов.летБОрительные свойства MO.rjT быть получены при .применении твердого амина-, .налри.м.ер мелами.на ил.и дициандиамида, без натрева на этапе смешения, при загрузке холодного гранулированно.го огнеупорного .материала в смесь, предпочтительно в смесителе вальцового типа, как было описано выше, с прибавлением требуемого количества предварительно смешанной .порошкообразной ко.мпозиции. Смешение продолжают в течение времени, .достаточного для равномерного распределения порошкообразного связующего в гранулированном огнеупорном материале.

Для улучшения хара1ктеристик смеси порошкообразной композипии и гранулированного огнеупорного материала к ней прибавляют з смесителе небольшой объем вязкой жидкости, обеспечивающей создание тонко1го .покрытия на зернах огнеупорного материала .и лорощкообразной композиции. Вязкая жидкость представляет собой раствор вязкого вещества, способного образовывать .пленку и растворенного в растворителе, который быть удален

из .материала лр.и воз.дущной суш.ке и не задерживается в сколько-нибудь существенной степени другими компонентами термореактивной композиции. Так, например, требуемые растворы .получают растворением зтилцеллюлозы в .метиловом спирте или меламиноформальдегидных смол в воде. Количество вводимого раствора невелико и составляет примерно 300 мл 2%-ного раствора этилцеллюлозы. Меламиноформальдеги.дную смолу можно вводить в порощкообразную композицию в твердом виде.

Прибавленне воды к смеси с песком обеспечивает создание удовлетворительного покрытия. Содержание меламинофорМальдегидной

смолы МОЖНО изменять в пределах от 2 до 10% от веса связующего, а воды - от 0,25 до 2% от веса связующего и огнеупорного материала. Целесообразно .вводить раствор или воду в

смесь гранулированного о.гнеупорного материала и порош.кообразного термореактивното компонента сраз|у носле того, как эти два материала смешают в вальцовом смесителе. При вращении валкое раствор или воду

медленно .вводят в смесь, п смешение обыч1но продолжают еще в течение 4 мин для получения требуемого покрытия. В течение этого пер иода времени часть растворителя теряется, и частицы композиции оказываются иокрытым.и растворенным веществам. Растворитель может быть удален полнее и быстрее, если лесок слегка на греть до е.го .введения в смеситель. После дние следы раст1ворителя легко удалить из смеси после того как она будет выгружена из смесителя, л.ибо при воздушной сущке, либо за счет применения циклона в сочетании с вентилятором, способного ло.днимать зерна смеси в токе воздуха; в последнем случае продувание струей воадуха приводит к быстрому удалению остатка растворителя.

Применение .предлагаемых .компози-ций имеет следующие преимущества: материал для лроиз.вО(Дст.ва форм для оболочКО.вого

дааетоя; материал лучше воопроизводит рисунок МОдельных досок для .производства форм длЯ oi60 04iK0:BOTo ЛИТЬЯ ИЛИ фОрмовоч-ных шишек.

Смеси ДЛЯ производства форм для оболюч.К0.во)го литья, состоящие из огнеулорного материала, например песка, смешаиного с композицией, указанной в изобретении (модифицированной в случае Необходимости нанесением покрытия из вязкого раствора этилцеллюлозы в спирте с последую:щи1м удалеиием растворителя или меламипоформальдепидиой смолы с водой 1C последующим удалением Bioды), мо1гут быть для некоторых назначений литейной лромькшленности усовершенствованы в результате прибавления небольших .количеств различных веществ, например смазочных материалов - для прещо-твращвния или сведения к минимуму адгезии отвержденных форм ДЛЯ оболочковото литья или формовочных шишек к модельным доскам или шишельным ящичкам, например кремнийортанических смазочных материалов или веществ, улучшающих п01верхностную отдел:ку отливом, например графита, кварцевой 1мук1И или цирмоновой муки.

Количества ингредиентов в композиции согласно изобретению мо1гут изменяться в значительных пределах.

.Композиции с требуемыми свойства ми получают при использовании следующих ингредиентов, вес. ч.:

углевода (предпочтительно содержащего неорганическую жислотуили соль, выделяющую такую кислоту при нагреве)75-95

таннина5-15

моно-, ди- или триамина1-15

атентоВ образования поперечных СВ1язей1/4- 5

Ниже приведен состав типовой -композиции; вес. ч.

углевод84,6 неорганическая кислота5,4

сульфифированный экстракт квебрахо12 меламин 6 гексамин2

Эту композицию можно смещивать с песком или другим подходящим гранулированным огнеупорным материалам, причем суммарное количество компонентов связующего состав ляет 5% ИЗ расчета на вес .песка. Полученную смесь применяют для изготовления форм для оболочкового литья. Она удовлетворительно воспроизводит рисунок поверхности модельных досок или шищельных ящиков при нагреве до определенной температуры в процессе осуществления способов оболочко.вого литья. Характеристики прОдукта могут быть улучщвны Б результате на.несения на него покрытия, (как олисано выше, из этилцеллюлозы или ш меламиноформалыдепидной смолы в сочетавии с водой. Последую щий нагрев IB течение Времени, зависящего от условий, но обычно находящегося в интервале от 2 до 3 мин, является, .как правило, достаточным для отверждения изделия.

Сра.в нение оиытньгх образцов, полученных из композиции без применения покрытия и с покрытием, приведено ниже.

Предельная изгибающая нагрузка, кг

10,433-14,515 в зависимости от типа смолы

12,247-13,154

Пример 1. 45,36 кг смеси (1:1) кварцевого песка Редхила «Н и редхила «F нагревают до 160°С и помещают всмеситель. После снижения температуры песка до 140°С вв-одят

2,25 кг моногидрата декстрозы, содержащего 6% сульфата аммония. Смесь перемешивают В течение 2,5-3 мин; температура снижается до 70°С; прибавляют к смеси 340,2 г бисульфитированного экстракта квебрахо; продолжают смешение еще 1 мин, после чего температура смеои падает до 60°. Затем вводят 56,7 г гексаметилентетрамина и 200 мл анилина, перемешивают в течение 1 мин, .выгружают полученную композицию и дают ей охладитыся до комнатной температуры. Из этой смеси при1готОВЛЯ1Ют для оболочко1 ого литья и Опытные образцы, для которых прочность на изгиб составляет 70,3 кг/см.

Пр име р 2. 45,3 кг смеси (1:1) песка редхилл «Н и песка редхилл «F нагревают до 160°С и В.НООЯТ в смеситель «муллрекс муллер. После снижения температуры песка до 140°С прибавляют 2,25 кг моногидрата декстрозы, содержащего 6% сульфата аммония.

Смесь перемешивают в течение 2,5-3 мин; температура снижается до 70°С; прибавляют .к смеои 340,2 г бисульфитированного экстракта квебрахо; смешение лродолжают еще 1 мин, причем температура смеси падает до

60°С. Затем прибавляют 56,7 г гексаметилентетрамина и 200 мл ортотолуидина; после перемешивания в течение еще 1 мин полученную композицию выгрул ают и дают ей остыть до ком.натной температуры.

Из этой .смеси при1гото.вляют формы для оболочко.вого литья и опытные образцы, для которых прочность на изгиб составляет примерно 70,3 кг/см. Пример 3. 11,34 кг смеси песка редхилл

«Н и песка редхилл «F помещают в ударный смеситель «туиди и перемешивают в течение 8 мин, после чего температура песка составляет 102°С. Прибавляют 0,56 кг моногидрата декстрозы, содержащего 6% сульфата

аммония, перемешивают в течение 4 мин, вы.гружают продукт и дают ему остыть до 50°С. После этого смесь .возвращают в смеситель, прибавляют 85,05 г бисулЬфитированного экстракта квебрахо и 14,17 г гексаметилентетмешивают ,в течение 2 мин. После этого продукт (Выгружают.

Опытные образды, .полученные из этой смеси, Имеют прочность на изгиб 50,6 кг/см.

П р.и м ер 4. 11,4 кг смеси (1:1) песка редхилл «Н и песка редхилл «F 1наГре|Вают до темлературы 140°С и помещают в ударный смеситель «туиди. К пеаку пр-и-бафляют 0,56кг моно1гидрата декстрозы, содержащего 6% сульфата аммония, и перемешивают в течение 4 мин. Продукт Выгружают и охлаждают до комнатной температуры. Смесь возвращают -в смеситель, прибавляют 85,05 г бисулыфитированного экстракта квебрахо, 14,17 г гексаметилентетрамина и 50 мл анилина, перемешивают IB течение 2 мин и вы гружают продукт. Опытные образцы, полученные из него, имеют прочность на изгиб 56 кг/см.

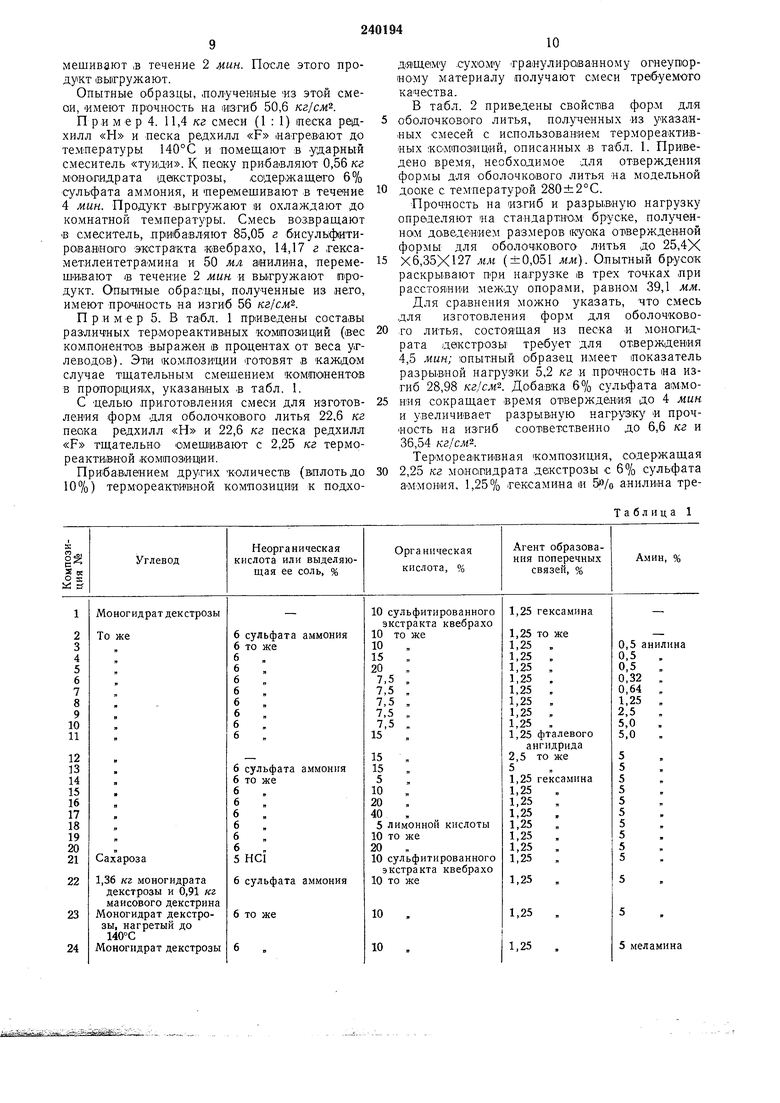

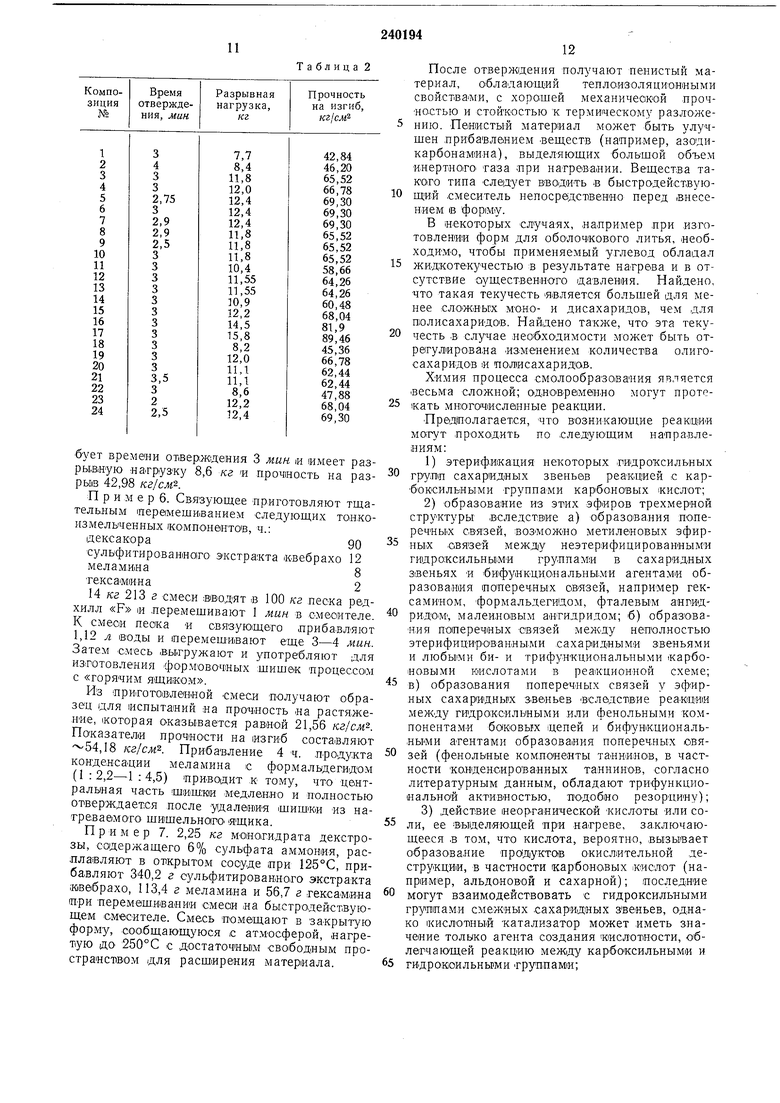

П р ,и м е р 5. В табл. 1 приведены составы различных тер.мореактивных композиций (©ее компонентов выражен в прощентах от веса углеводов). Эт1И 1ком.позиции тотовят в каждом случае тщательным смешением компонентов в пропорщияй, указанных в табл. 1.

С Целью при.готовленИЯ смеси для изготовления форм для оболочкового литья 22.6 кг пеока радхилл «Н и 22,6 кг песка редхилл «F тщательно смешивают с 2,25 кг термореактивной композйщии.

Прибавлением других количеств (вллотьдо 10%) термореакти1вной композиция к пОДхоД|Я1ще му сухому гранулированному огнеупорному материалу получают смеси требуемото качества.

В табл. 2 приведены свойства фор.м для оболочкового литья, полученных -из указанных смесей с использованием термореактивных кСМиозиций, описанных в табл. 1. Приведено время, необходимое для отверждения формы для оболочкового литья на модельной

доске с температурой 280±2°С.

Прочность на изгиб и разрывную нагрузку определяют на стандартнОМ бруске, полученном доведением размеров 1куока отвержденной формы для оболоч1кового литья до 25,4Х

х6,35Х127 мм (±0,051 мм). Опытный брусок

раскрывают При нагрузке в трех точках при

расстоянии между опорами, равно-м 39,1 мм.

Для сравнения можно указать, что смесь

для изготовления форм для оболочкового литья, состоящая из песка и моногидрата декстрозы требует для отверЖ(Дения 4,5 мин; опытный образец имеет показатель разрЫВНой нагрузки 5,2 кг и прочность на изгиб 28,98 к,г/см-2. Добавка 6% сульфата аммония сокращает время отверждения до 4 мин и увеличивает разрывную нагрузку и прочность на изгиб соответственно до 6,6 кг и 36,54 кг/CMS. Термореактивная композиция, содержащая

2,25 кг мон01гадрата декстрозы с 6% сульфата ам-мония, 1,25% гексамина и анилина треТаблица 1

Таблица 2

бует времени отверждения 3 мин « имеет разрывную нЗГрузку 8,6 кг и прочность на разрь 1в 42,98 кг/см.

П р им е р 6. Связующее приготовляют тщательным 1перамеши1ванием следующих тон.коизмельченных компонентов, ч.: дексакора90

сульфитированного Экстра;кта «вебрахо 12 меламлна8

тексамина2

14 кг 213 г смеси вщодят .в 100 кг песка редхилл «F 1И леремещивают 1 мин в смес1ителе. К смеси песка и связующего лрибавл яют 1,12 л еоды и шеремеш ивают еще 3-4 мин. Затем смесь .вььгружают и употребляют для И31готовления формовочных шишак процессом с «горячим ящиком.

Из ярнготовлевной смеси получают образец для испытаний на прочность на растяжение, которая оказывается равной 21,56 кг/см-. Показателя прочности на изгИб составляют 54,18 кг/см. Прибавление 4 ч. продукта конденсации меламина с формалыдегидом (1 : 2,2-1 : 4,5) приводит к тому, что центральная часть ШИ ш;к1И медленно и полностью отверждается после удаления шищки «з натреваемото щищельно го ящика.

Пример 7. 2,25 кг моногидрата декстрозы, содержащего 6% сульфата аммония, распла вляют в открытом сосуде при 125°С, прибавляют 340,2 г сульфитированного экстракта ивебрахо, 113,4 г меламина и 56,7 г гекса-мйна при перемащиваиии смеои на быстродействующем смесителе. Смесь помещают в за крытую форму, сообщающуюся с атмосферой, нагретую до 250°С с достаточным свободным пространством для расщирения материала.

После отверждения получают пенистый материал, обладающий теплоизоляционными свойствами, с хорошей механической прочностью и стойкостью к термическому разложению. Пенистый материал может быть улучщен прибавлением веществ (например, азодикарбонамина), выделяющих большой объем инертного таза лри нагревании. Вещества такого типа следует вводить .в быстродействующий смеситель непосрбдст1венно перед внесением IB форму.

В некоторых случаях, например при изготовлении форм для оболочковото литья, необходимо, чтобы применяемый углевод обладал 15 жидкотекучестью в результате нагрева и в отсутствие существенного давления. Найдено, что такая текучесть -является больщей для менее сложных моно- и дисахаридов, чем для полисахаридов. Найдено также, что эта текучесть в случае необходимости может быть отрегулирована изменением количества олигосахаридов и полисахаридов.

Химия процесса смолообразования является весьма сложной; одновременно могут протекать многочисленные реакции.

Предполагается, что возникающие реакции могут проходить по следующим направлениям:

1)этерификация некоторых гидроксильных групп сахаридных звеньев реакцией с карбоксильными группами карбоновых кислот;

2)образование из этих эфиров трехмерной структуры вследствие а) образования поперечных связей, возможно метиленовых эфирных связей между неэтерифицированными гидроксильньимй группами в сахаридных звеньях и бифункциональными агентами образования поперечных сВЯзей, например гексамином, формальдегидом, фталевым ангадридом, малеиновым ангидридом; б) образования поперечных связей между неполностью этерифицированными сахаридными звеньями и любыми би- и трифункциональными «арбоновыми кислотами в реакционной схеме;

5 в) образования поперечных связей у эфирных сахаридных звеньев вследствие реакции между гидроксильными или фенольными компонентами баковых цепей и бифункциональными агентами образования поперечных овя0 зей (фенольные компоненты таннинов, в частности конденсированных таннинов, согласно литературным данным, обладают трифункциональной активностью, подобно резорцину);

3)действие неорганической кислоты -или со5 ли, ее выдел1яющей при нагреве, заключающееся .в том, что кислота, вероятно, вызывает образование про дуктое окислительной деструкции, в частности карбоновых кислот (например, альдоновой и сахарной); последние могут взаимодействовать с гидроксильными группами смежных сахаридных звеньев, однако 1КИСЛОТ1НЫЙ катализатор может иметь значение толыко агента создания кислотности, облегчающей реакцию меЖ|Ду карбоксильными и гидроксильньгми группами; 4) действие а.минов в системе, которое может сводиться к реакции между аминогруппами аминов и оолуацеталевой груплой углевода, В-едущей к образованию Ы-ГЛИ1Козида. ДальнеЙ1шая реаицИЯ с бифункциональными а-гентами .поперечных связей вполне возможна, так как амины, применяемые в данном процессе, опособны к дальнейшей реакции с этими соединениями даже после предварительной .конденсации с полуацеталевыми rpiynпами углевода. Предполагается, что эта ренкция не происходит по месту каждой полуацеталевой группы- в каждом сахаридном звене, так ка.к опыты показывают, что олтимальные физические свойства достигаются при доле аминов .меньше молярной. Пример 8. Связующее приготовляют тщательным 1перемешива.н.ием следующих тонкоизмельченньж компонентов, ч.: дексакора90 сульфитированного экстракта квебрахо 12 меламина8 reKcaMiHHa1 1 -кг 943 г описанной смеои прибавляют к 25,4 кг песка редхилл «Н и 25,4 кг песка редхилл «F и перемешиВают 2 мин в смесителе, в который медленно вводят 600 мл 2%-но1го раствора этилцеллюлозы в техническом метилированном спирте. После перемещ.ивания в течение еще 4 мин смесь выгружают и оставляют для воздушной суш.ки. Опытные обраЗЦы, .приготовленные из этой смеси, имеют прочность .на изгиб 65,1 кг/см. Пример 9. Связующее приготовляют тщательныМ смешением следующих тонкоизмельченных комнонентов, ч.: .дексакора90 сульфитированного экстракта квебрахо 12 1мелами1на8 .гексамина1 меламиноформалыдегидной смолы (мелами.н : формальдегид 1:3)4 3 KiT 256 г описанной смеси прибавляют к 25,4 кг иеска редхилл «Н и 25,4 кг песка редхилл «F и перемешивают в течение 2 мин в смесителе. Затем прибавляют 300 мл воды ч перемешивают еще 4 мин. После этого смесь выгрул ают, и воду удаляют либо .воздушной сушкой, либо сушкой в токе теплого воздуха. Опытные образцы, полученные из смеси, имеют прочность на изгиб 67,9 кг1см. Предмет изобретения Способ получения композиции из огне-упорного наполнителя и связующего для производства оболочковых форл « стержней в литей.ном производстве с применением в качестве овяЗ|ующего композиции .из углевода и минеральной кислоты или соли ее, разлагающейся с выделением кислоты при нагревании, отличающийся тем, что, с целью усовершенствования кОМнозиции и придания ей тер-мореактнвных свойств в смесь углевода с минеральной кислотой или ее солью вводят орга.нические кислоты, например дубильные, в форме экстракта или измельченной коры пород, содержащих их, амины, например анилин, и агенты сшивания молекул углеводов по.п€речным1И связями, например формальдегид. 2.Способ по п. 1, отличающийся тем, что количество вводимой минеральной кислоты или ее соли .составляет примерно 6% от веса углевода, количество органической кислоты о-20% от .веса углев ода, количество сшивающего агента 0,2-5;0/о от веса углевода, амина 1 -15% от веса углевода. 3.Способ по пп. 1 и 2, отличающийся тем, что количество связующего в ком.позидиях для изготовления форм для оболочкового литья и стерж.ней составляет 2-10% от веса наполнителя. 4.Способ по п. 3, отличающийся тем, что .для изготовления композиции для форм для оболочкового литья и стержней наполнитель, углевод и .минеральную кислоту или соль, ,выделяЮ|Щую минеральную кислоту при нагревани.и, смешивают и на1гревают до температуры 118-140°С, а остальные компоненты вводят .после охлаж.дения нагретых кО|М.понентов. 5.Способ по п. 3, отличающийся тем, что для изготовления композиции для форм для оболочкового литья и стержней нагревают сначала наполнитель .до 100-140°С и затем при этой температуре вводят в него связующее.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения углеводфенольной смолы | 1977 |

|

SU784787A3 |

| СВЯЗУЮЩИЕ КОМПОЗИЦИИ, СОДЕРЖАЩИЕ СОЕВЫЙ БЕЛОК И УГЛЕВОД | 2013 |

|

RU2589653C2 |

| НЕ СОДЕРЖАЩИЕ ФОРМАЛЬДЕГИДА СВЯЗУЮЩИЕ КОМПОЗИЦИИ С МОДИФИЦИРОВАННОЙ ВЯЗКОСТЬЮ | 2013 |

|

RU2635242C2 |

| РОСТОВОЙ СУБСТРАТНЫЙ ПРОДУКТ | 2016 |

|

RU2721792C2 |

| ПРОППАНТЫ ДЛЯ ПРИМЕНЕНИЯ В ГИДРАВЛИЧЕСКОМ РАЗРЫВЕ ПОДЗЕМНЫХ ПЛАСТОВ | 2011 |

|

RU2566347C2 |

| РЕГЕНЕРАЦИЯ ФОРМОВОЧНЫХ СМЕСЕЙ, СОДЕРЖАЩИХ СВЯЗУЮЩУЮ ФЕНОЛЬНУЮ СМОЛУ, ОТВЕРЖДЕННУЮ СЛОЖНЫМ ЭФИРОМ | 2005 |

|

RU2346785C2 |

| СВЯЗУЮЩАЯ КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ КОНДЕНСИРОВАННЫЙ ТАНИН И ФУРФУРИЛОВЫЙ СПИРТ И ЕЕ ПРИМЕНЕНИЕ | 2005 |

|

RU2353597C2 |

| КОМПОЗИЦИЯ ВОДНОГО СВЯЗУЮЩЕГО ДЛЯ МИНЕРАЛЬНЫХ ВОЛОКОН | 2010 |

|

RU2547481C2 |

| Способ получения наполненных пенопластов | 1976 |

|

SU593671A3 |

| УЛУЧШЕННОЕ БИОСВЯЗУЮЩЕЕ | 2015 |

|

RU2706312C2 |

Авторы

Даты

1969-01-01—Публикация