(54) СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДФЕНОЛЬНОЙ СМОЛЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения содержащего фруктозу продукта из сахарозы | 1978 |

|

SU1230469A3 |

| Способ получения ферментного препарата глюкоизомеразы | 1977 |

|

SU1024014A3 |

| Способ получения левулозы из крахмала | 1975 |

|

SU688138A3 |

| Способ получения -декстрозы | 1977 |

|

SU751333A3 |

| Способ конструирования гибридной плазмиды,содержащей генетический код термостойкой альфа-амилазы | 1982 |

|

SU1200853A3 |

| СПОСОБ УМЕНЬШЕНИЯ ВЫДЕЛЕНИЯ ФОРМАЛЬДЕГИДА ИЗ МИНЕРАЛЬНО-ВОЛОКНИСТОГО ИЗДЕЛИЯ И МИНЕРАЛЬНО-ВОЛОКНИСТОЕ ИЗДЕЛИЕ С УМЕНЬШЕННЫМ ВЫДЕЛЕНИЕМ ФОРМАЛЬДЕГИДА | 2011 |

|

RU2591951C2 |

| Способ получения рекомбинантной ДНК,содержащей ген,кодирующий амилазу | 1981 |

|

SU1233805A3 |

| Способ получения альфа-амилазы | 1982 |

|

SU1838410A3 |

| Способ получения полимеров | 1972 |

|

SU488417A3 |

| Способ получения крахмала | 1981 |

|

SU1369673A3 |

1

Изобретение относится к области получения термореактивНЕ Х с1-;ол, в частности углеводфенольной смолы.

Известен способ получения углевод-фенольной смолы конденсацией 5 декстрозы или крахмала, фенола и амина в присутствии минеральной кислоты при нагревании Однако смола, полученная известным способом, не обладает достаточ- 10 ной водоемкостью и модулем упругости.

Целью изобретения является повышение водостойкости и модуля упругости.15

Эта .цель достигается тем, что в известном способе в качестве амина используют соединение, выбранное из группы: мочевина, толуолд«амин, этилендиамин, при следующем мольном 20 соотношении компонентов соответственно декстроза (крахмал): амин:фенол-1:0,25-1:1, в качестве минеральной кислоты-серную и конденсацию ведут при 95-194« С.25

Если реакцию останавливают на жидкой фазе, то потом эту смолу можно подвергнуть взаимодействию с альдегидом для получения резольной смолы. Можно получить твердую плавную смолу,30

если дать возможность продолжаться первой стадии реакции.

Твердые плавкие смолы, полученные по предлагаемому способу, отличаются хорошей водоустойчивостью и повЕзШ.енной прочностью.

При осуществлении изобретения предпочтительным карбогидратом является дектроза, хотя, при желании, можно использовать множество других карбогидратов. Вообще, можно использовать альдозосахариды, содержащие от 1 до 10 сахаридных фрагментов в молекуле, причем предпочтительной альдозой является гексоза. Можно использовать декстрозу, мальтозу и мальтотриозу, лактозу, сахарозу, гликоген, глюкозилы, кукурузную патоку, гидролизованные сухие остатки эланов с низкой степенью упругости и т.д.

Пригоднь1ми к использованию в практике настоящего изобретения являются также различные крахмалы, содержащие до 10 повторяющихся фрагментов. Крахмалы, пригодные для использования предлагаемого способа,включают все возможные сорта крахмала, такие, как крахмал из зерна, крахмал тапиочи, пшеничный крахмал, крахмал из lepeH сорго, картофельный крахмал.

р.:иовый крахмал, крахмал из саго и т.д., также как все виды и сорта его, включая необработанные крахмалй с Бысоким содержанием амилозы, химически модифицированные крахмалы, декстрины, узкокипящие крахмалы и пре;-келатинизированные. Сюда же включаются сырые крахмалы, такие,, как фабричный крахмал, мука из зерна, мука из пшеницы, ячменные зерна грубого помола, измельченный рис и т.д.

Кислотные катализаторы, используемые в практике изобретения, являются типичными кислотными катализаторами, используемыми при конденсации альдегидов с фенолами и мочевнной. Сюда относятся сильные минера тьные кислоты, например серная, соляная и т.д.; сульфокислоты, включая и-толуолсульфокислоту, нафталинсульфокислоту и т.д.; треххлористая сера, хлористая сурьма.

Конденсацио проводят при температуре от 70 до 200° С, причем время реакции зависит от температуры реакции.

Полученная твердая плавкая смола является хрупким материалом, который может быть термически структурирован путем добавления соответствующего сшивающего агента аминового ти предпочтительно гексаметилентетрамина, полученные таким образом смолы являются термореактивными и находят широкое применение как прессовочная смола и смола для коркового литья. Они отличаются отличной водоустойчивостью и улучшенными качествами, в частности эластичностью.

С жидкой смолой, используемой для получения резольных смол,легко работать,и она обладает необходимой вязкостью при смешении и добавке альдегидного реагента и щелочного катализатора для получения резольной смолы. Более того, было обнаружено, что жидкое состояние смолы можно регулировать, контролируя количество получаемой воды. Предпочтительно регулировать количество производимой воды путем конденсации до уровня, не превышаюш.его 5,0МОЛЬ воды в реакции. Попытки растворить твердые плавкие- смолы .при взаимодействии их с формальдегидом встретили затруднения, так как вязкость осталась на непригодны для использования уровнях.

Пример. В этом примере иллюстрируется ос дцествление предлагаемого способа, когда в качестве реагента используют декстрозу, мочевину и фенол.

В реакционный сосуд емкостью 1000 мл, снабженный конденсатором, мешалкой и термометром, загрузили 360 г декострозы, 60 г мочевины

и 208 г 90%-ного фенола,что соотватс1-вует молярному соотношению декстроза:мочевина: фенол - 1:0,5:1

В реакционный сосуд добавили 2 , 5мл 5н.серной кислоты в качестве ктализатора и сосуд нагревали до температуры в интервале 123-182я; в течение 8,6 ч.За зтот промежуток времени из реакционного сосуда удалили 171 мл воды,

В результате из реакционного сосда извлекли полученную смолу, котор при комнатной температуре имела вид твердого черного материала.

Пример2. в этом примере иллюстрируется использование крахмала в качестве карбогидрата при получении карбогидрат-фенольной конденсационной смолы.

В реакционный сосуд емкостью 500 мл загрузили крахмала (Аг Code 3005) 104 г 90%-ного фенола, 100 г воды и 14 г 5Н . .

Полученную смесь сначала перемешвали при температуре 95-114°С для гидролиза крахмала и образования черного раствора, из которого выделили 105 мл воды.

На этой стадии в сосуд добавили 30 г мочевины и проводили реакцию конденсации при температуре от 114 до 183с в течение 6,4 ч. За это время из реакционного, сосуда получили еще 101 мл воды.

Полученная смола весила 210

г пр комнатной температуре представляла собой хрупкий твердый материал.

П р к м е р 3. Используя методик и установку по примеру 2,в реакционный сосуд загрузили 360 г декстрозы 60 г мочевины, 204 г 90%-ного фенола и 9,6 г 5и . . За время около 9,1 ч собрали всего 206 мл сконденсировавшейся воды, причем тепература реакции в сосуде менялась от 118 до 185°С.

Из реакционного сосуда извлекли 380 г черной смолы, хрупкой при комнатной температуре.

Пример4. В этом примере ил люстрируется способ,в котором смолу получают в присутствии амина жирной кислоты, для повышения водоустойчивости смолы и плавкости конечной термореактивной смолы.

В реакционный сосуд емкостью 500м загружают 180 г декстрозы, 30 г мочевины, 104 г 90%-ного фенола, 9 г ARMEEN-T-Ta11oN амина и 1,4 г 5н . HjSO. Реагенты взаимодействуют в реакционном сосуде при температуре от 129 до 189с в течение 4,9 ч; за это время собрали 97,5 мл конденсационной волы.

Полученную смолу извлекли из реакционного сосуда в виде черного атериала, хрупкого при комнатной температуре.

П р и м е р 5. Этот пример показывает влияние изменения молярного соотношения декстроза-мочевина-фенол на физические свойства, а именно на водостойкость и плавкость смолы .

A.Использовали молярное соотношение декстроза-мочевина-фенол 1:1:1 полученное при загрузке в реакционный сосуд 60 г мочевины, 104 г 90%-нго фенола и 2,8 г 5Н . .Температура реакции менялась от 127 до

194 С, и за время реакции 6,1 ч было собрано 112 млконденсационной воды.

B.Использовали молярное соотношение декстроза-мочевина-фенол

1:О,75:1,которое получили,поместив в реакционный сосуд 180 г декстрозы, 45 г мочевины, 104 г 90%-ного фенола и 1,4 г 5н . H. . Реакция конденсации продолжалась в течение 4,7 ч при температуре от 130 до 180С, при этом было собрано 98,5 мл конденсационной воды.

C.Молярное соотношение декстроза-мочевина-фенол , соответствующее 1:0,25:1, было достигнуто при помещении в реакционный сосуд 180 г декстрозы, 15 г мочевины, 104 г 90%ного фенола, 9 г ARMEENT и 1,4 г 5Н . В течение 4,8 ч температура реакционного сосуда находилась в интервале от 129 до , при этом было собрано 91 мл конденсационной воды,

П р и м е р б. Этот пример иллюстрирует использование толуолдиамина в качестве азотсодержащего сшивающего агента.

По примеру 1 в колбу емкостью 500 мл загрузили 180 г декстрозы, 61,1 г толуолдиамины, 104 г 90%-ного фенола и 1,4 г 5Н . . Реагенты выдерживали при температуре от 113 до в течение 4,2 ч, причем за это время было собрано 79 мл конденсационной воды.

Получили 200 г черной смолы, хрупкой при комнатной температуре.

Пример. Этот пример иллюстрирует использование этилендиамина в качестве сшивающего агента при осуществлении предлагаемого способа.

По способу, описанному в примере 6, получили реакционную смесь из 180 г декстрозы, 300 г этилендиамина, 104 г 90%-ного фенола и 1,4 г

5«

a.SO в качестве катализатора.

Реакция продолжалась 5 ч, и температура смеси менялась за это время

o от 111 до 178°С.

При этом выделили всего 56 мл конденсационной воды. Полученная смола представляла собой черный материал,хрупкий при комнатной темпера5type.

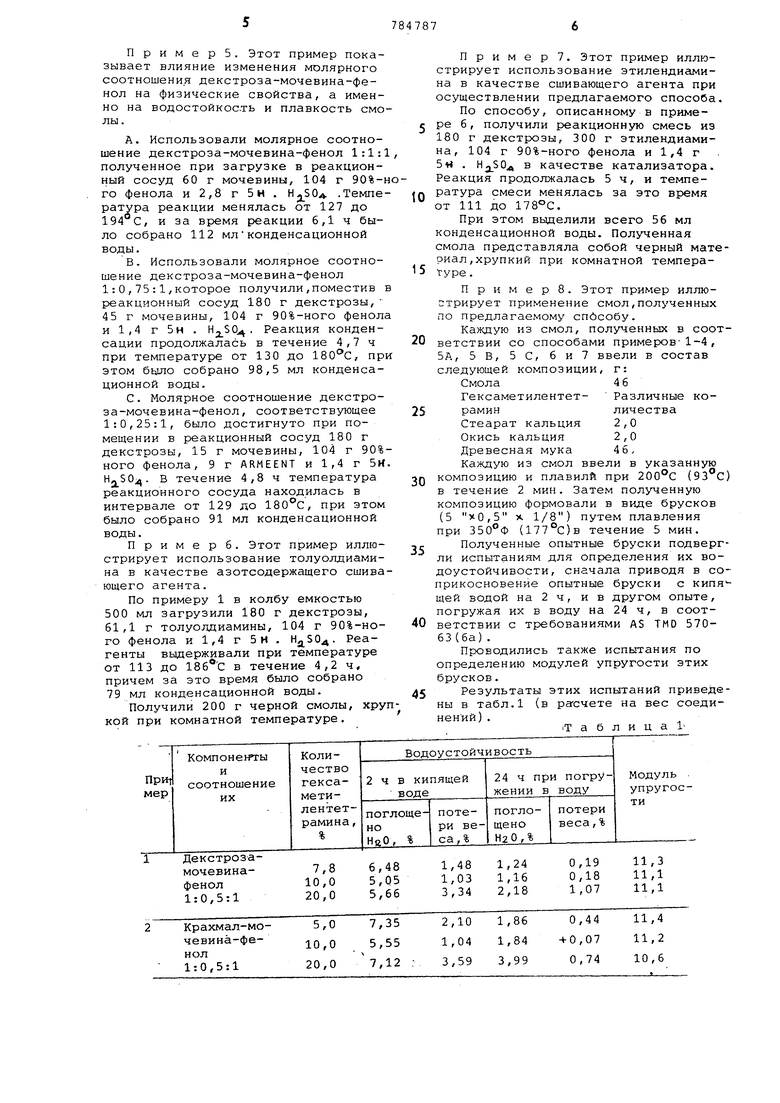

П р и м е р 8. Этот пример иллюстрирует применение смол,полученных по предлагаемому спйсобу.

Каждую из смол, полученных в соот0ветствии со способами примеров-1-4, 5А, 5В, 5с, би7 ввели в состав следующей композиции, г:

Смола4 6

Гексаметилентет- Различные ко5

раминличества

Стеарат кальция 2,0

Окись кальция 2,0

Древесная мука 46,

Каждую из смол ввели в указанную композицию и плавили при 200°С ()

0 в течение 2 мин. Затем полученную композицию формовали в виде брусков (5 0,5 X 1/8) путем плавления при 350Ф (177°С)в течение 5 мин.

Полученные опытные бруски подверг5ли испытаниям для определения их водоустойчивости, сначала приводя в соприкосновение опытные бруски с кипя щей водой на 2 ч, и в другом опыте, погружая их в воду на 24 ч, в соот0ветствии с требованиями AS ТМО 57063(6а).

Проводились также испытания по определению модулей упругости этих брусков.

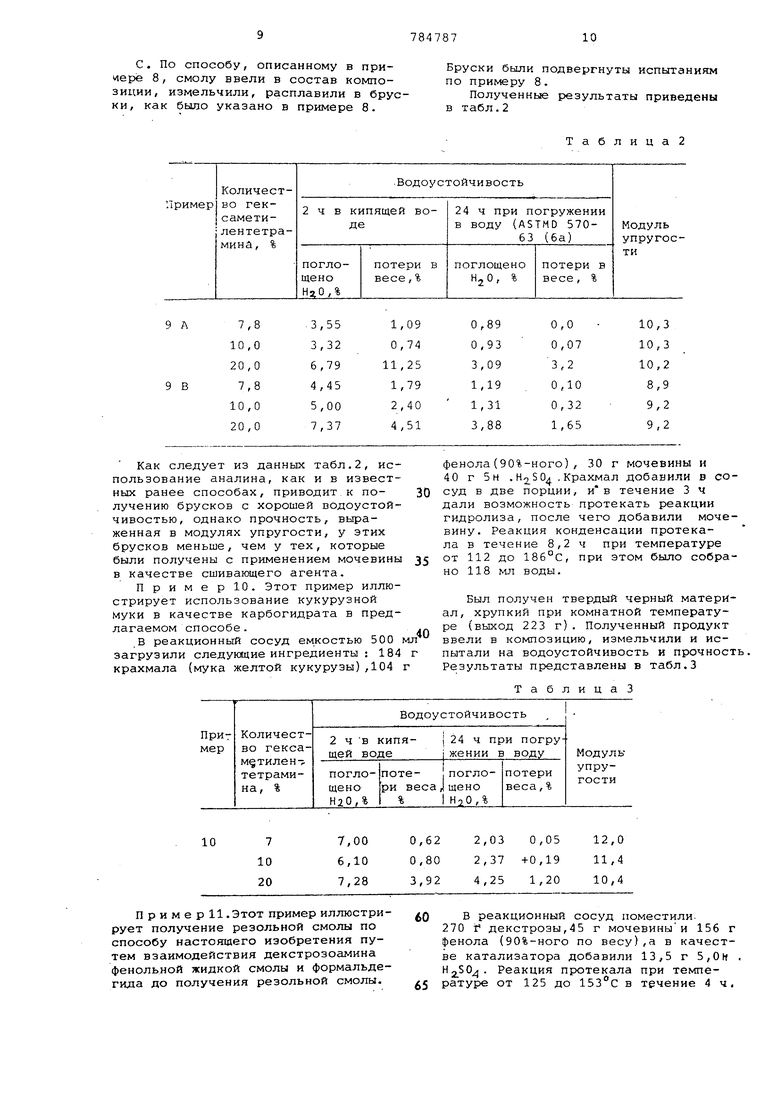

Результаты этих испытаний приведе5ны в табл.1 (в ра-счете на вес соединений) .

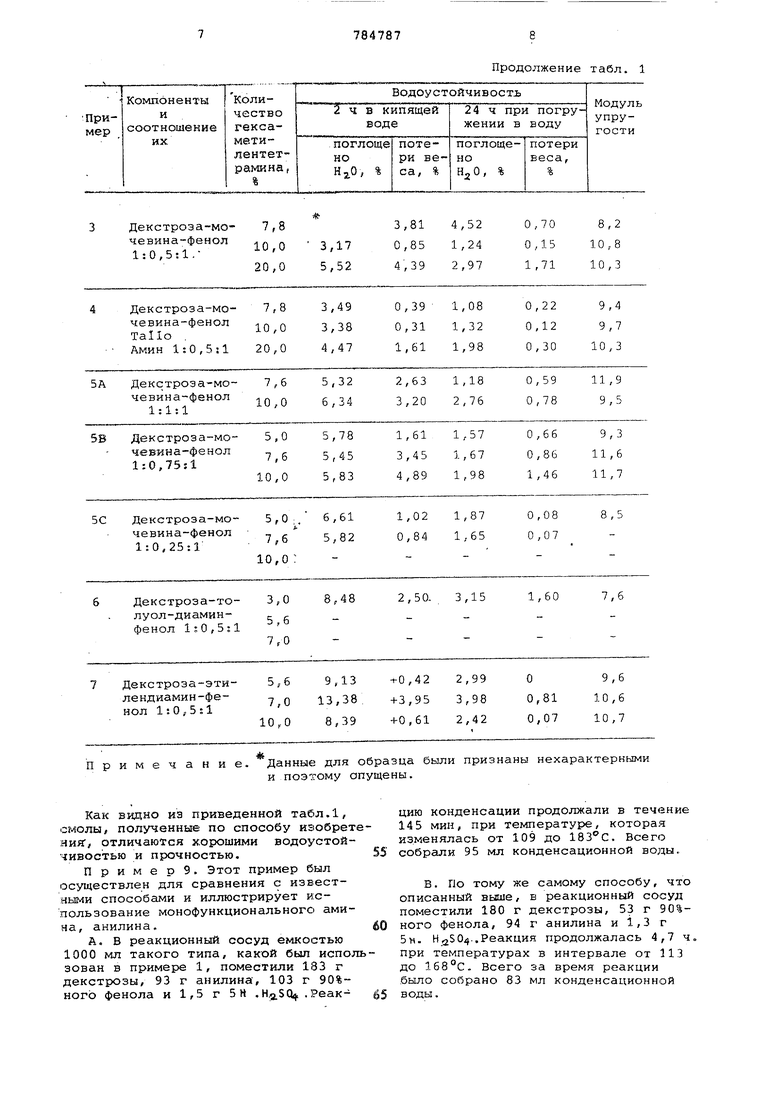

iT а б л и ц а 1Примечание. Данные для образца и поэтому опущены. Как видно из приведенной табл.1, смолы, полученные по способу изобрет ния, отличаются хорошими водоустойчивостью и прочностью. П р и м е р 9. Этот пример был осуществлен для сравнения с HssiecTными способами и иллюстрирует использование монофункционального амияа, анилина, А. В реакционный сосуд емкостью 1000 мл такого типа, какой был испо зован в примере 1, поместили 183 г декстрозы, 93 г анилина, 103 г 90%ного фенола и 1,5 г 5Н .H LSClj, ,РеакПродолжение табл. 1 были признаны нехарактерными цию конденсации продолжали в течение 145 мин, при температуре, которая изменялась от 109 до . Всего собрали 95 мл конденсационной воды. В. По тому же самому способу, что описанный выше, в реакционный сосуд поместили 180 г декстрозы, 53 г 90%ного фенола, 94 г анилина и 1,3 г 5н. ..Реакция продолжалась 4,7 ч. при температурах в интервале от 113 до 16S°C. Всего за время реакции было собрано 83 мл конденсационной воды.

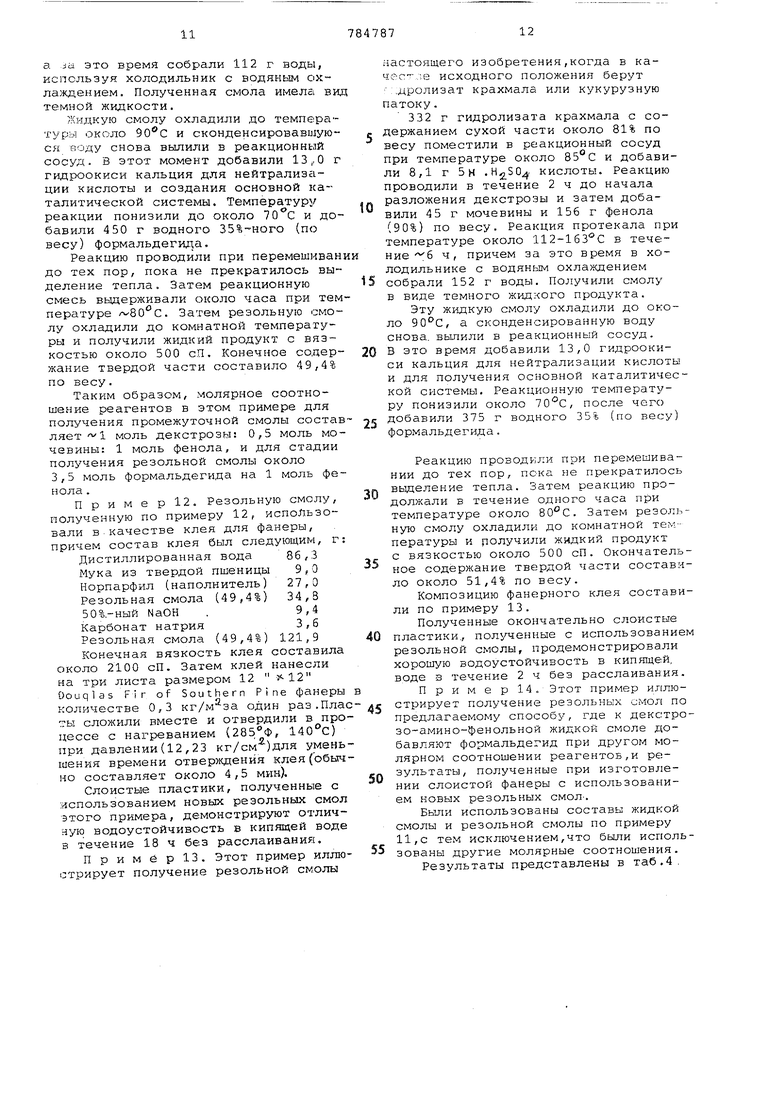

С. По способу, описанному в призере 8, смолу ввели в состав композиции, измельчили, расплавили в бруски, как было указано в примере 8. Как следует из данных табл.2, использование аналина, как и в известных ранее способах, приводит к получению брусков с хорошей водоустойчивостью, однако прочность, выраженная в модулях упругости, у этих брусков меньше, чем у тех, которые были получены с применением мочевины в качестве сшивающего агента. ПримерЮ. Этот пример иллюстрирует использование кукурузной Муки в качестве карбогидрата в предлагаемом способе. В реакционный сосуд емкостью 500 загрузили следующие ингредиенты : 184 крахмала (мука желтой кукурузы),104

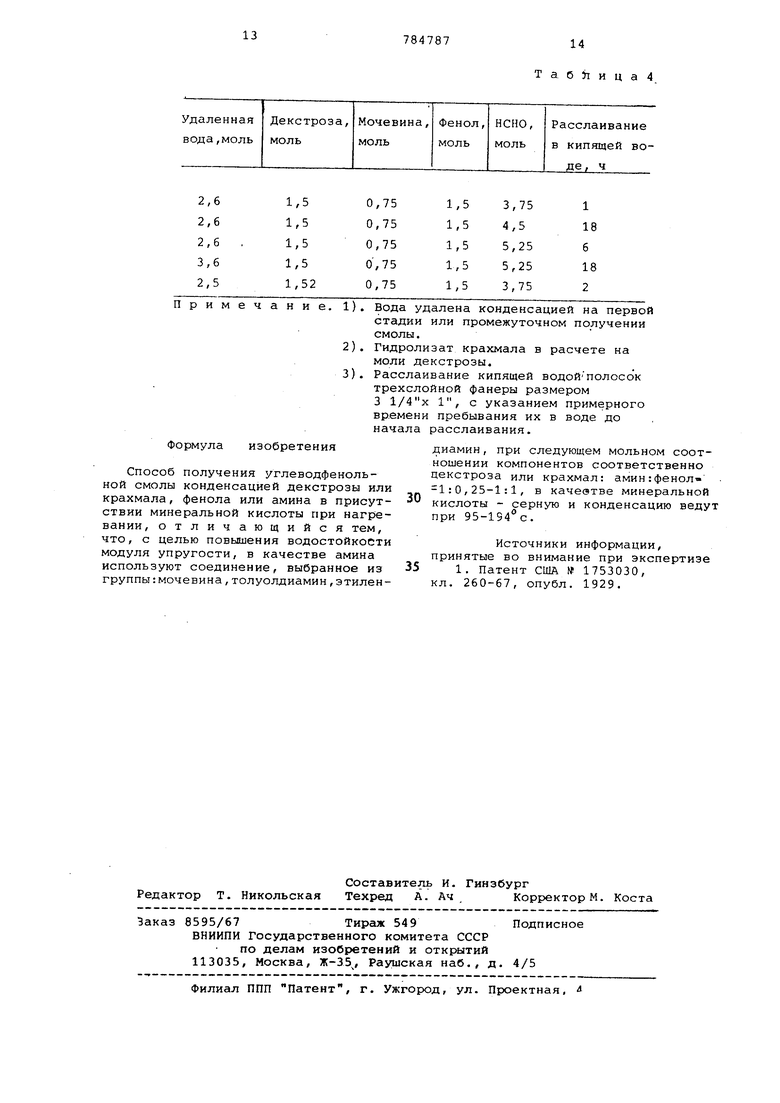

П р и м е р 11. Этот пример иллюстрирует получение резольной смолы по способу настоящего изобретения путем взаимодействия декстрозоамина фенольной жидкой смолы и формальдегида до получения резольной смолы.

Бруски были подвергнуты испытаниям по примеру 8.

Полученные результаты приведены в табл.2

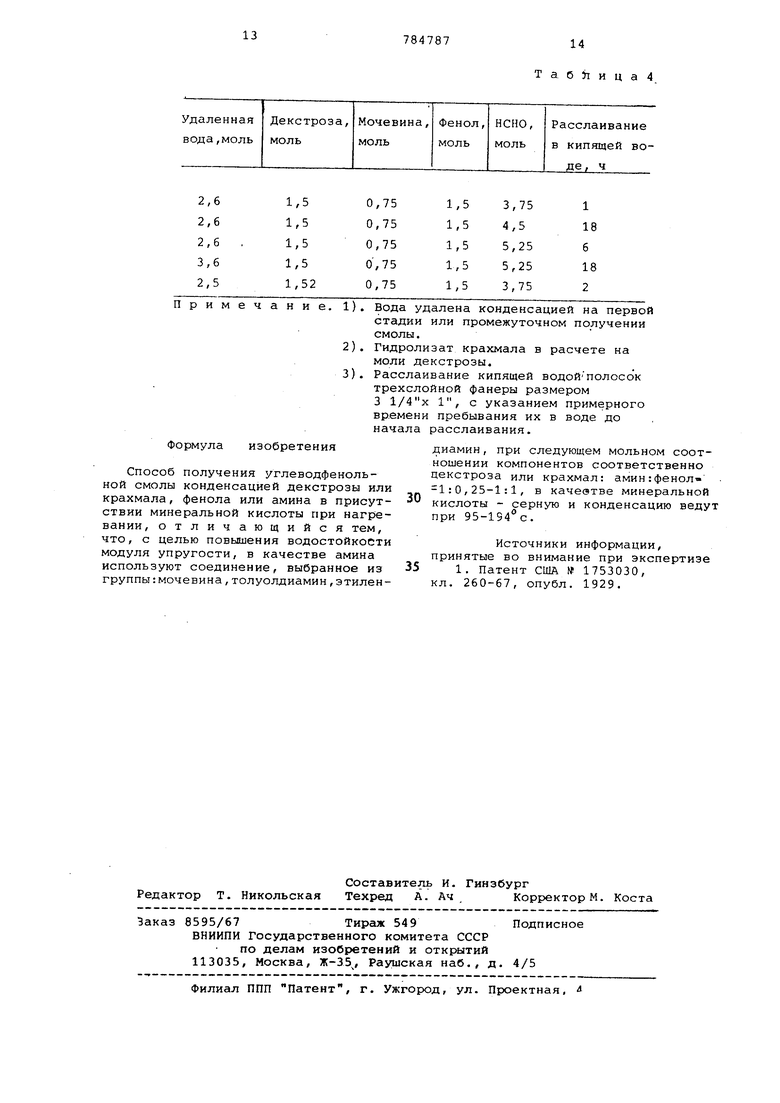

Таблица2

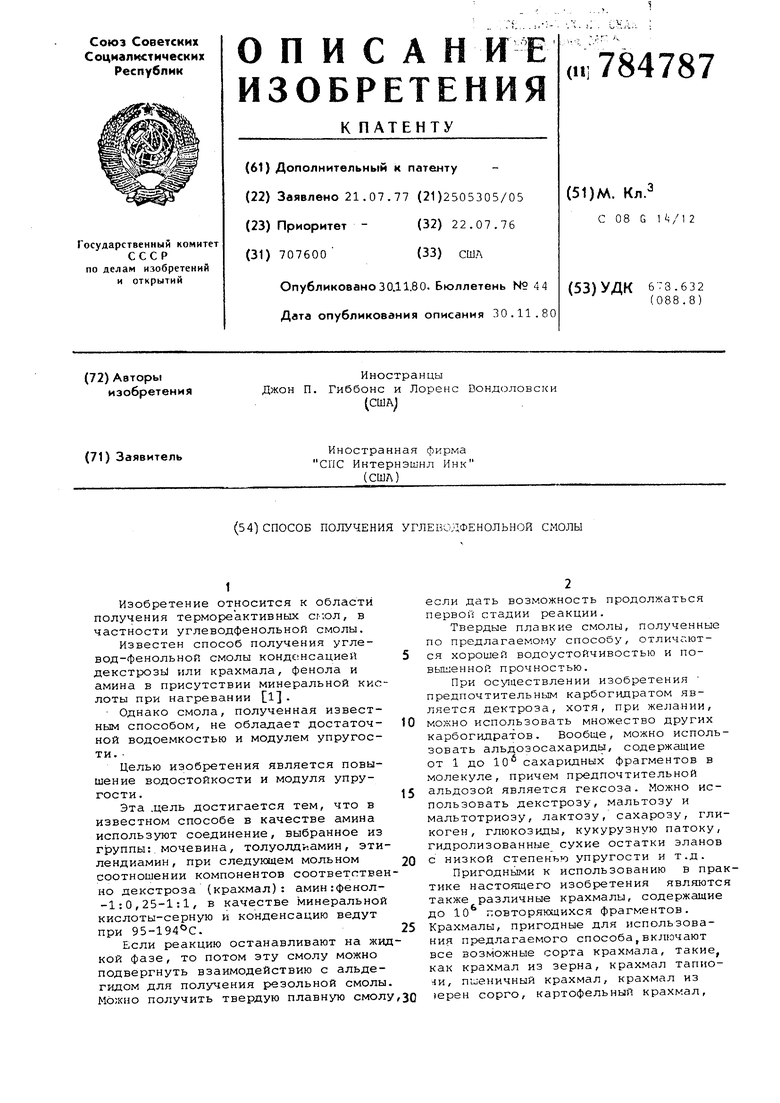

В реакционный сосуд поместили. 270 if декстрозы,45 г мочевиныи 156 г фенола (90%-ного по весу),а в качестве катализатора добавили 13,5 г 5,0 . H2,SO. Реакция протекала при температуре от 125 до 153°С в течение 4 ч. фенола(90%-ного), 30 г мочевины и 40 г 5н . .Крахмал добавили в сосуд в две порции, течение 3 ч дали возможность протекать реакции гидролиза, после чего добавили мочевину. Реакция конденсации протекала в течение 8,2 ч при температуре от 112 до 186°С, при этом было собрано 118 мл воды. Был получен твердый черный материал, хрупкий при комнатной температуре {выход 223 г). Полученный продукт ввели в композицию, измельчили и испытали на водоустойчивость и прочность. Результаты представлены в табл.3 ТаблицаЗ а ja это время собрали 112 г воды, используя холодильник с водяным охлаждением. Полученная смола имела ви темной жидкости. Жидкую смолу охладили до температуры около 90с и сконденсировавшуюся воду снова вылили в реакционный сосуд. В этот момент добавили 13,,О г гидроокиси кальция для нейтрализации кислоты и создания основной каталитической системы. Температуру реакции понизили до около и до бавили 450 г водного {по весу) формальдегида. Реакцию проводили при перемешиван до тех пор, пока не прекратилось выделение тепла. Затем реакционную cNKJCb выдерживали около часа при тем пературе . Затем резольную смолу охладили до комнатной температуры и получили жидкий продукт с вязкостью около 500 сП. Конечное содер жание твердой части составило 49,4% по весу. Таким образом, молярное соотношение реагентов в этом примере для получения промежуточной смолы соста ляет V1 моль декстрозы; 0,5 моль мо чевины: 1 моль фенола, и для стадии получения резольной смолы около 3,5 моль формальдегида на 1 моль фе нола . Пример 12. Резольную смолу, полученную по примеру 12, испоЛьзовали в качестве клея для фанеры, причем состав клея был следующим, г Дистиллированная вода 86,3 Мука из твердой пшеницы 9,0 Норпарфил (наполнитель) 27,0 Резольная смола (49,4%) 34,3 50%-ный NaOH .9,4 Карбонат натрия3,6 Резольная смола (49,4%) 121,9 Конечная вязкость клея составила около 2100 сП. Затем клей нанесли на три листа размером 12 Oouqlas Fir of Southern Pine фанеры количестве 0,3 один раз.Пла ты сложили вместе и отвердили в про цессе с нагреванием (285°Ф, 140 С) при давлении(12,23 кг/см-)для умень шения времени отверждения клея(об1лч но составляет около 4,5 мин). Слоистые пластики, полученные с использованием новых резольных смол этого примера, демонстрируют отличную водоустойчивость в кипящей воде в течение 18 ч без расслаивания. Примёр13, Этот пример иллю 1:;трирует получение резольной смолы настоящего изобретения,когда в качес-ле исходного положения берут .дролизат крахмала или кукурузную патоку. 332 г гидролизата крахмала с содержанием сухой части около 81% по весу поместили в реакционный сосуд при температуре около и добавили 8,1 г 5н ,H, кислоты. Реакцию проводили в течение 2 ч до начала разложения декстрозы и затем добавили 45 г мочевины и 156 г фенола (90%) по весу. Реакция протекала при температуре около 112-163 С в течение б ч, причем за это время в холодильнике с водяным охлаждением собрали 152 г воды. Получили смолу в виде темного жидкого продукта. Эту жидкую смолу охладили до около 90С, а сконденсированную воду снова, вылили в реакционный сосуд. В это время добавили 13,0 гидроокиси кальция для нейтрализации кислоты и для получения основной каталитической системы. Реакционную температуру понизили около 70с, после чего добавили 375 г водного 35% (по весу) формальдегида. Реакцию проводили при перемешивании до тех пор, пока не прекратилось выделение тепла. Затем реакцию продолжали в течение одного часа при температуре около . Затем резольную смолу охладили до комнатной температуры и получили жидкий продукт с вязкостью около 500 сП. Окончательное содержание твердой части составило около 51,4% по весу. Композицию фанерного клея составили по примеру 13. Полученные окончательно слоистые пластики., польщенные с использованием резольной смолы, продемонстрировали хорошую водоустойчивость в кипящей, воде в течение 2 ч без расслаивания. Пример14. Этот пример иллюстрирует получение резольных смол по предлагаемому способу, где к декстрозо-амино-фенольной жидкой смоле добавляют формальдегид при другом молярном соотношении реагентов,и ре;зультаты, полученные при изготовлении слоистой фанеры с использованием новых резольных смол-. Были использованы составы ЖИДР;ОЙ смолы и резольной смолы по примеру 11,с тем исключением,что были использованы другие молярные соотношения. Результаты представлены в таб.4.

Формула изобретения

Способ получения углеводфенольной смолы конденсацией декстрозы или крахмала, фенола или амина в присутствии минеральной кислоты при нагревании, отличающийся тем, что, с целью повышения водостойкости модуля упругости, в качестве амина используют соединение, выбранное из группы:мочевина,толуолдиамин,этиленТаб 1ица4

диамин, при следующем мольном соотношении компонентов соответственно декстроза или крахмал: амин:фенол 1:0,25-1:1, в качеэтве минеральной кислоты - серную и конденсацию ведут при 95-194 с.

Источники информации, принятые во внимание при экспертизе 35 1. Патент США № 1753030, кл. 260-67, опубл. 1929.

Авторы

Даты

1980-11-30—Публикация

1977-07-21—Подача