Изобретение относится к технике очистки и сортирования зерна и семян сельскохозяйственных культур и предназначено для оперативного контроля фракционного состава зерновых потоков непосредственно на технологических линиях зерноочистительно-сушильных пунктов.

Для выбора рациональных параметров зерновых и сортировальных решет, а также для оценки засоренности и фракционного состава исходного и обработанного зернового материала существуют различные типы и конструкции решетных и комбинированных классификаторов, осуществляющих механическое разделение отобранной пробы на отдельные размерные фракции.

Известен решетно-триерный классификатор «Гранотест, представляющий комбинацию двух последовательно соединенных цилиндрических решет, триера и аспирационного устройства.

Аналогичен ему по технологической схеме и принципу действия классификатор для определения технологического эффекта сепарирования сыпучих смесей.

Все операции до и после этого - отбор и отвеска контрольного образца, засыпание в машину, взвешивание полученных фракций, вычисление их процеитного содержания и другие - выполняются вручную. Поэтому применение этих устройств не избавляет от значительных затрат времени и ручного труда на проведение анализа и ограничивает возмол ности оперативного контроля фракционного состава материала в потоке.

Цель изобретения - автоматизация операций, связанных с отбором проб сыпучего материала, их анализом и определением процентного содержания примесей в них. Это достигается тем, что решетный барабан связан с пробоотборником для взятия пробы из потока материала через автоматическое весовое устройство и снабжен накопителями мелкой и крупной фракций, последний из которых имеет весоизмерительный датчик, опоражниваемыми с помощью электромагнитов, управляемых наряду с пробоотборником посредством программного устройства. Весовое устройство может быть соединено с пробоотборником посредством нормально закрытого перекидного клапана, имеющего электромагнитный привод, в цепь которого включен конечный выключатель весового устройства. Засвязана с перекидным клапаном посредством нормально разобщенной рычажной системы. При таком выполнении перекидной клапан в открытом положении сообщает пробоотборник с бункером весового устройства, а в закрытом - с зерносливон, благодаря чему обеспечивается репрезентативность отбираемой пробы, так как она отсекается не путем перекрытия потока, а его отклонением, что исключает какое бы то ни было скопление материала от предыдущей порции в коммуникациях между контролируемым потоком и приемной воронкой классификатора; выпускная щель бункера весового устройства за крывается заслонкой, связанной системой рычагов ,с электромагнитом привода перекидного клалапа, благодаря чему она автоматически открывается одновременно с закрытием перекидного клапана; до этого момента рычажная система разобщена, благодаря чему она не создает помех при взвешивании.

Совмещение накопителя мелкой фракции с поддоном блока решет, а накопителя крупной фракции с весоизмерительным датчиком позволяет достаточно просто осуществлять последовательное взвешивание выделенных фракций одним и тем же весоизмерительным устройством. Необходимое взаимодействие перечисленных узлов обеспечивается благодаря соединению с программным устройством, контакты которых включены в цепь питания электромагнитных приводов заслонок накопителей и перекидного клапана.

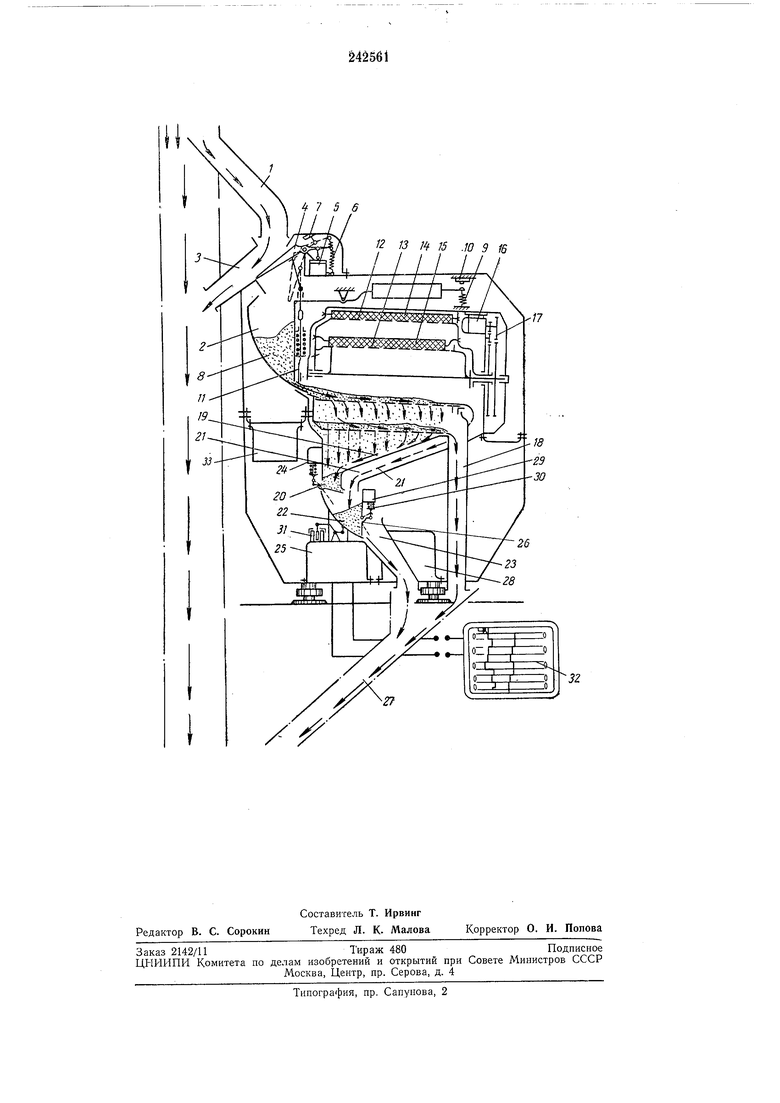

На фиг. 1 схематически изображен описываемый классификатор, продольный разрез; иа фиг. 2 - электрическая схема автоматического управления работой классификатора.

В технологический контур классификатора входит трубчатый пробоотборник 1, вмонтированный своим верхним заборным концом в контролируемый зернопровод. Нижний конец (пробоотборника сообщается с бункером 2 весового устройства или с зерносливом 3 посредством перекидного клапана 4. Перекидной клапан кинематически связан с выталкивающим электромагнитом 5 и концом натяж. иой пружины 6, удерживающий клапан 4 в .верхнем положении, и снабжен нормально .разомкнутым конечным выключателем 7 питания электромагнита 5. Бункер 2 отвешиваю.|Щего устройства состоит из ковша 8, который при наличии в нем пробы весом в 1 кг, пол.ностью уравновешен пружиной 9 и снабжен ,. конечным выключателем 10 выпускной заслонки 11, имеющей нормально разомкнутую ки.нематическую связь с перекидным клапаном, состоящую из штока с эллипоной прорезью на .свободном конце, тяги и отжимной пружины. Сепарирующая часть классификатора содержит два концентрично расположенных решета 12 и 13, на клоненных « горизонту под небольшим углом и снабженных вращающимися щетками 14 и 15. Ось щетки 14 неподвижно закреплена в корпусе блока решет, а ось щетки 15 - на боковых кронштейнах наружного

решета, вращающегося противоположно внутреннему. Оба решета приводятся от электродвигателя 16 через понижающий шестеренчатый редуктор 17 с паразитной шестерней, 5 из1меняющей направление вращения наружного решета.

Зерно выводится из классификатора по отводной течке 18, а мелкие примеси по отводной течке через накопитель 20 и крупные при10 меси по течке 21 через накопитель 22 поступает Б бункер 23. Накопитель 20 совмещен с поддоном решетного блока и приводится электромагнитом 24, а накопитель 22 - с бункером 23, снабженным весоизмерительным 15 датчиком 25. Бункер 23 содержит выгрузную заслонку 26, выпускной патрубок 27 и блок стабилизации питания 28. Заслонка 26 связана с электромагнитом 29 и возвратной пружиной 30. Кроме того, классификатор содер20 жит датчик перемещений 31, кинематически связанный с квадрантом высокочувствительного механизма, вторичный (записывающий) прибор 32 и программное реле времени 33, электрически связанное со всеми измеритель5 но-технологическими узлами, и обеспечивающее необходимый порядок их включения.

Предлагаемый классификатор работает следующим образом. Часть продукта, содержание в котором крупных и мелких примесей 0 подлежит контролю, отводится трубчатым пробоотборником / из общего потока и при включенном классификаторе перекидным клапаном 4, удерживаемом пружиной 6 в верхнем положении, направляется в зернослив 3, 5 минуя впускную воронку классификатора. При вщ1ючении прибора срабатывает электромагнит 5. Перекидной клапан 4 при этом сообщает пробоотборник / с бункером 2 отвешивающего устройства, и материал начинает 0 накапливаться в нем до набора образца заданного веса (например 1 кг). После этого упор противовеса нажимает на штифт конечного выключателя 10, который размыкает цепь питания электромагнита 5, в результате 5 перекидной клапан 4 возвращается пружиной 6 в верхнее положение, отводя контролируемый поток в зернослив 3. Одновременно с этим заслонка 11 бункера 2, кинематически связанная с перекидным клапаном 4 посред0 ством тяг штока, находившихся до этого в разобщенном состоянии, передвигается, открывая выпускную щель бункера 2 и притягивая через пружину бункер в фиксированное верхнее положение. В результате этого 5 сыпучий материал из бункера начинает поступать на внутреннее зерновое решето 13, на мотором зерно и мелкая примесь просеиваются, а крупные частицы сходят с решета 13 в течку 19 и накапливаются в бункере 23 весоиз0 мерительного датчика 25. Смесь зерна и мелкой примеси, попав на рабочую поверхность наружного (подсевного) решета 12, вращающегося в противоположном направлении, просеивается сквозь него. В результате чистое 5 зерно идет сходом в течку 18 и выводится из

клаосификатора, а мелкая примесь, прошедшая CKBudb отверстия решета 12, собирается в накопителе 20, объединенном с поддоном блока решет 12 и 13. По окончании просеивания всей чавески анализируемого материала скопившаяся в бункере 23 весоизмерительного датчика 25 крупная примесь автоматически взвешивается, и сигнал дифференциальнотрансформаторного датчика 32, пропорциональный ее процентному содержанию, выдается на вторичный прибор 32 или в систему управления. После этого по сигналу программного реле времени включается эле ктромагнит 29 привода заслонки 26, и крупная примесь высыпается в отводной патрубок 27. После заданной выдержки, необходимой для обеспечения полного опорожнения бункера 23, электромагнит 29 отключается, а возвратная пружина 30, бывшая до этого в сжатом состоянии, закрывает заслонку 26. В следующий момент времени включается электромагнит 29, мелкая примесь высыпается из поддона в бункер 23, и процесс взвешивания повторяется аналогично. По окончании его программное реле времени возвраш,ается в исходное состояние и оказывается готовым к следующему

ЦИКЛу.

Предмет изобретения

1.Решетный классификатор, включающий горизонтальный решетный барабан, отличающийся тем, что, с целью автоматизации операции отбора проб сыпучего материала, их анализа и определения процентного содерл ания примесей в них, решетный барабан связан с пробоотборников для взятия пробы нз потока материала через автоматическое весовое устройство и снабжен накопителями мелкой и крупной фракций, последний из которых имеет весоизмерительный датчик, опоражниваемыми с помощью электромагнитов, управляемых наряду с пробоотборником посредством программного устройства.

2.Классификатор по п. 1, отличающийся тем, ч го весовое устройство соединено с пробоотборником посредством нормально закрытого перекидного клапана, имеющего электромагнитный привод, в цепь которого включен конечный выключатель весового устройства.

3.Классификатор по п. 1 и 2, отличающийся тем, что заслонка весового устройства кинематически связана с перекидным клапаном посредством нормально разобщенной рычал:ной системы.

//7м/

/7

32

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для испытания шихтовых материалов доменной печи | 1983 |

|

SU1138707A1 |

| ВОЗДУШНО-РЕШЕТНАЯ ЗЕРНООЧИСТИТЕЛЬНАЯ МАШИНА | 2022 |

|

RU2777005C1 |

| СПОСОБ ВЫРАБОТКИ ГРЕЧНЕВОЙ КРУПЫ И ЗЕРНООЧИСТИТЕЛЬНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2089291C1 |

| СПОСОБ СТАБИЛИЗАЦИИ РАБОТЫ ПЛАНЕТАРНОГО РЕШЕТНОГО СЕПАРАТОРА | 2008 |

|

RU2372151C1 |

| ВОЗДУШНО-РЕШЕТНЫЙ СЕПАРАТОР | 2008 |

|

RU2372153C1 |

| Автоматический классификатор | 1973 |

|

SU599858A1 |

| Машина для очистки семян | 1972 |

|

SU445476A1 |

| Комплекс для послеуборочной обработки и хранения зернового материала | 2019 |

|

RU2730185C1 |

| УСТАНОВКА ДЛЯ ИССЛЕДОВАНИЙ ТРАНСПОРТИРУЮЩИХ РАБОЧИХ ОРГАНОВ ПНЕВМОИНЕРЦИОННОГО МОЛОТИЛЬНО-СЕПАРИРУЮЩЕГО УСТРОЙСТВА | 2010 |

|

RU2420053C1 |

| Устройство для испытания шихтовых материалов доменной печи | 1986 |

|

SU1419755A1 |

Даты

1969-01-01—Публикация