со « ел

ел

пенный на весоизмерительном механизме 5, установленный под накопителем 3 классификатор 6 с поворотными решетками 7 и бортами 8, размещенными на секциях маятниковой платформы (МП) 9, связанной с шатуном 10 пневматического привода ПП II, соединенного с воздухораспределителем (ВР) 12. Связь секций МП 9 с ПП 11 выполнена в виде стержней 13, шарнир- но прикрепленных к секциям МП 9 и шарнирно соединенных с плеча П1 рычагов 14, Последние установлены с возможностью качания на стойке 15 и шарнирно соединены с шатуном 10 ПП 11, снабженного бесконтактными датчиками 16-контроля положения МП 9 и

формирования электрических сигналов управления работой ВР 12. Над классификатором 6 установлен накопитель 17 исходных проб, ниже классификатора 6 - ленточный питатель 20 и накопитель 21. При включении в работу транспортера 2 проба с потока поступает в накопитель 17. Затем включают ПП 11 и проба из накопителя 17 подается на решетки 7, на которых разделяется на фракции. Величины рабочих ходов поршней ПП 11 задают выбором режимов работы электрической схемы управления ВР 12 и положениями датчиков 16, вза- имодействуюших с рычагами 1А. 1 з.п. ф-лы, 6 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для испытания шихтовых материалов доменной печи | 1986 |

|

SU1390537A1 |

| Устройство для контроля гранулометрического состава материалов в весовой воронке загрузочного устройства доменной печи | 1981 |

|

SU988872A1 |

| Устройство для испытания шихтовых материалов доменной печи | 1983 |

|

SU1138707A1 |

| Устройство для контроля гранулометрического состава материалов в весовой воронке загрузочного устройства доменной печи | 1986 |

|

SU1344781A1 |

| Гранулометр | 1981 |

|

SU1022008A1 |

| Устройство для контроля гранулометрического состава шихтовых материалов доменной печи | 1983 |

|

SU1165942A1 |

| ДОЗАТОР СЫПУЧИХ МАТЕРИАЛОВ | 1995 |

|

RU2098774C1 |

| ДОЗАТОР СЫПУЧИХ МАТЕРИАЛОВ | 1972 |

|

SU343156A1 |

| СПОСОБ ЗАТАРИВАНИЯ БИГ-БЭГОВ СТЕКЛОБОЕМ | 2012 |

|

RU2511307C1 |

| УСТАНОВКА ДЛЯ ИССЛЕДОВАНИЙ ТРАНСПОРТИРУЮЩИХ РАБОЧИХ ОРГАНОВ ПНЕВМОИНЕРЦИОННОГО МОЛОТИЛЬНО-СЕПАРИРУЮЩЕГО УСТРОЙСТВА | 2010 |

|

RU2420053C1 |

Изобретение относится к разделению сыпучих материалов по крупности и м.б. использовано в черной и цветной металлургии о Цель изобретения « повышение надехиости работы устройства за счет снижения массы его подвижных элементов и автоматизации процесса испытания. Устройство включает пробо- отборник I , транспортер 2 проб, копитель 3 проб с зазором 4, подве

1

Изобретение относится к разделению сыпучих материалов по крупности, предназначено для определения характеристик шихтовых материалов и может быть применено в черной и цветно металлургии.

Целью изобретения является повышение надежности работы устройства за счет снижения массы его подвижных элементов и автоматизации процесса испытания.

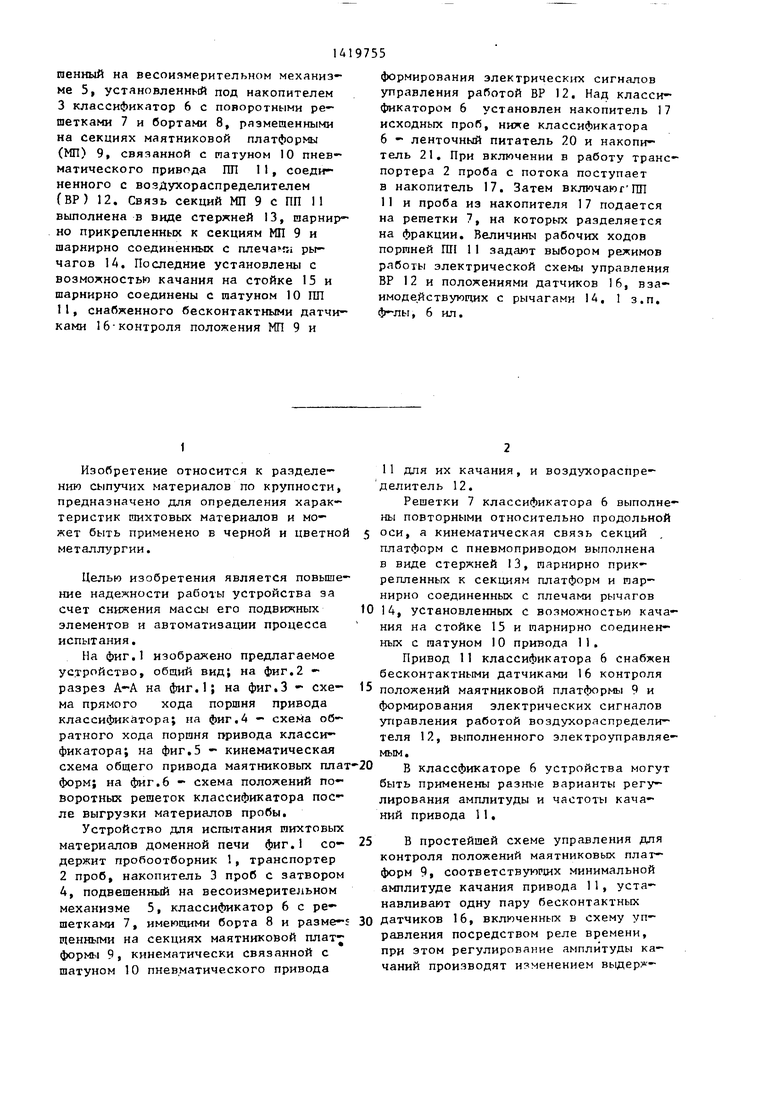

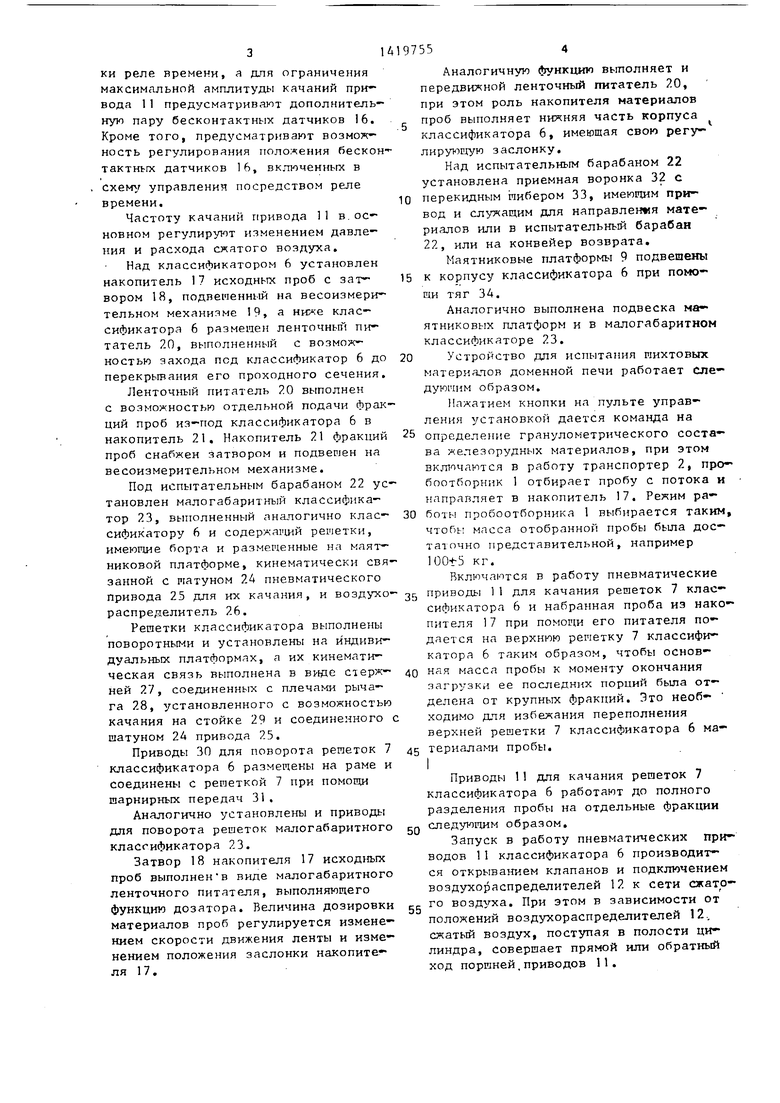

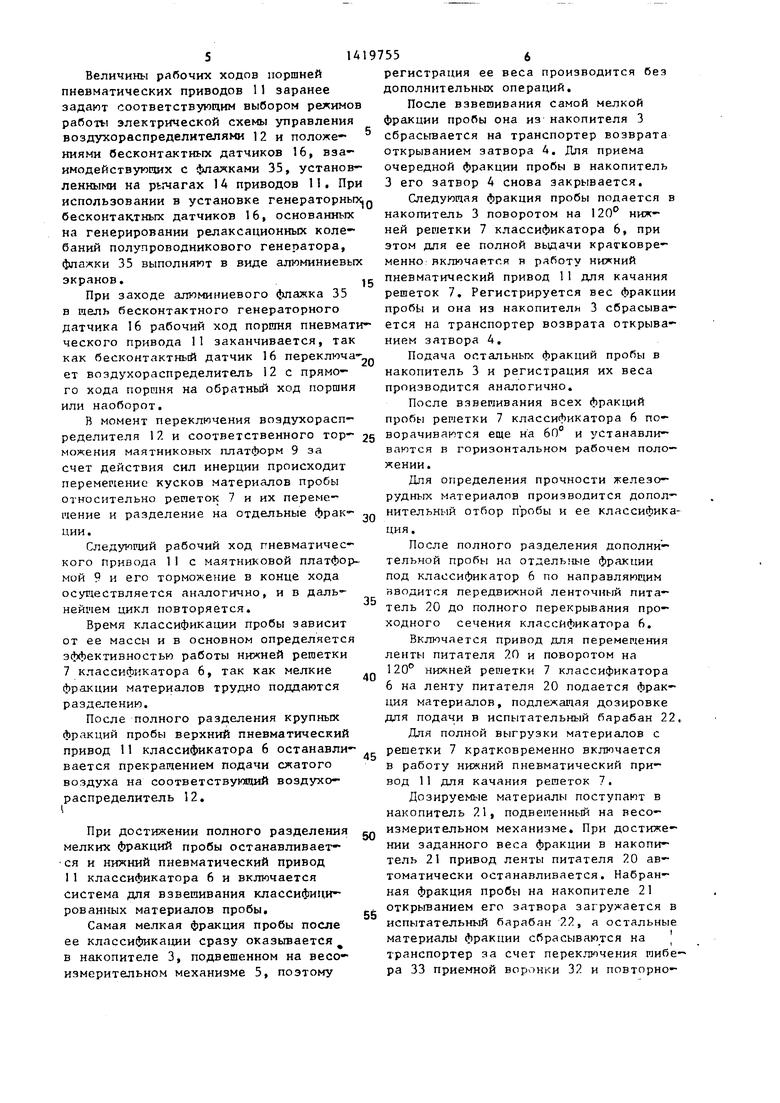

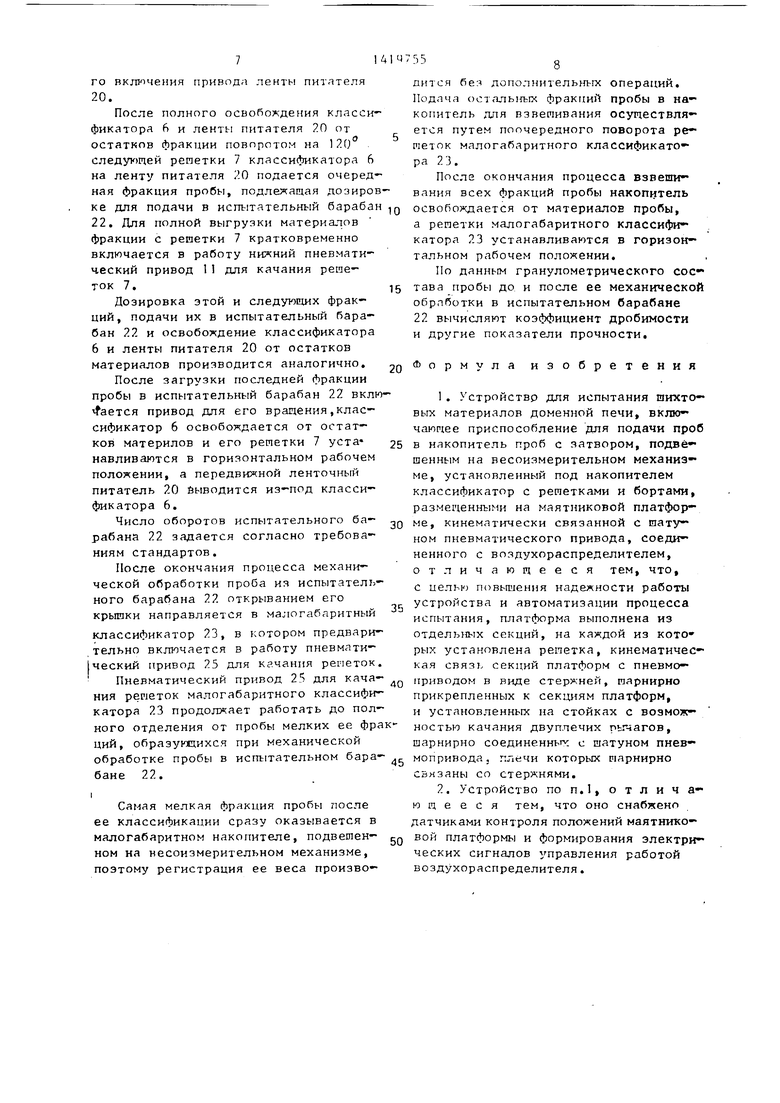

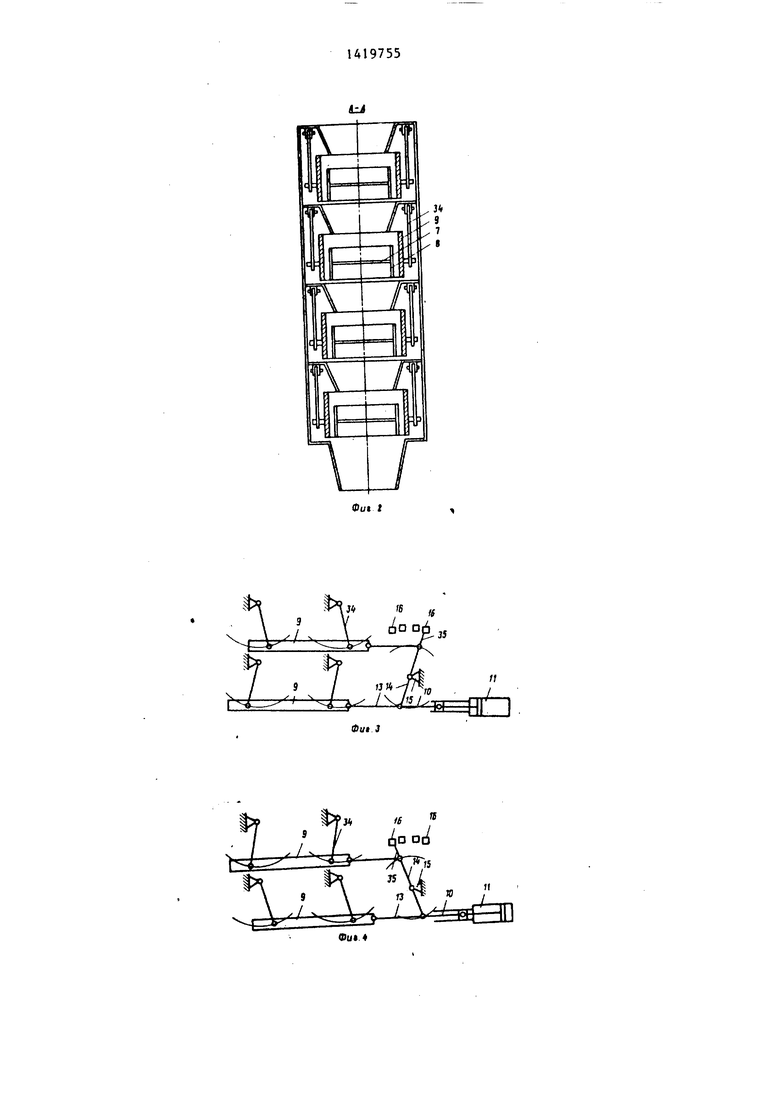

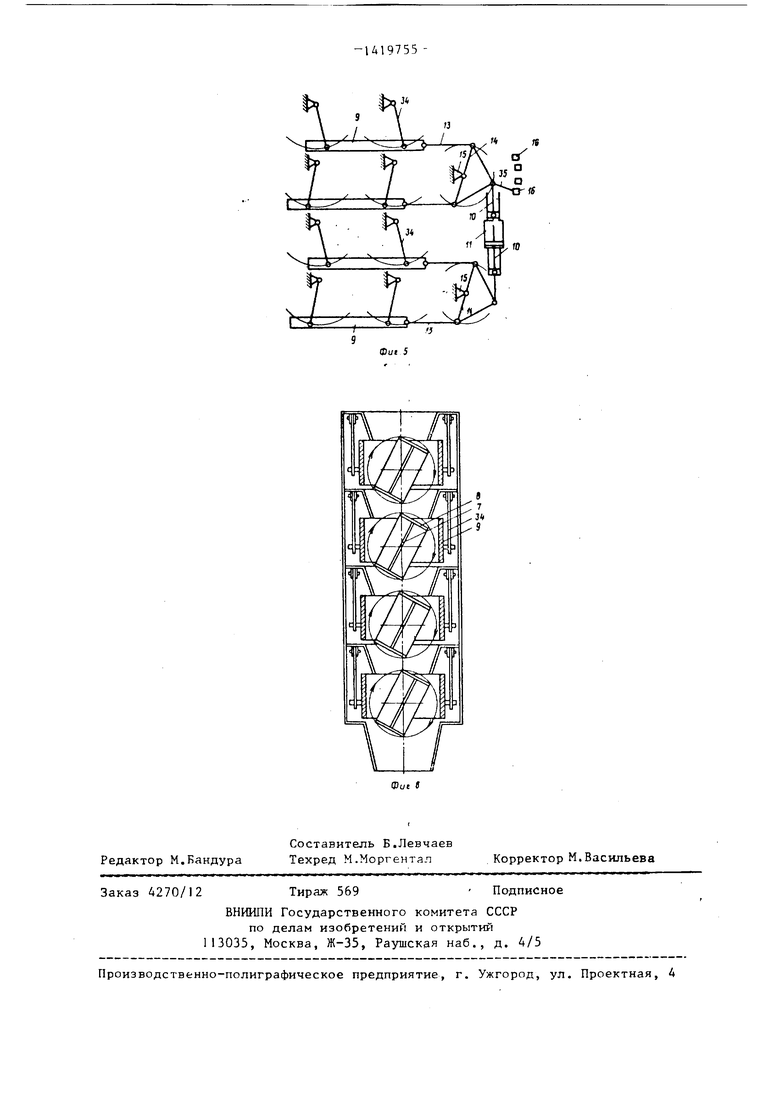

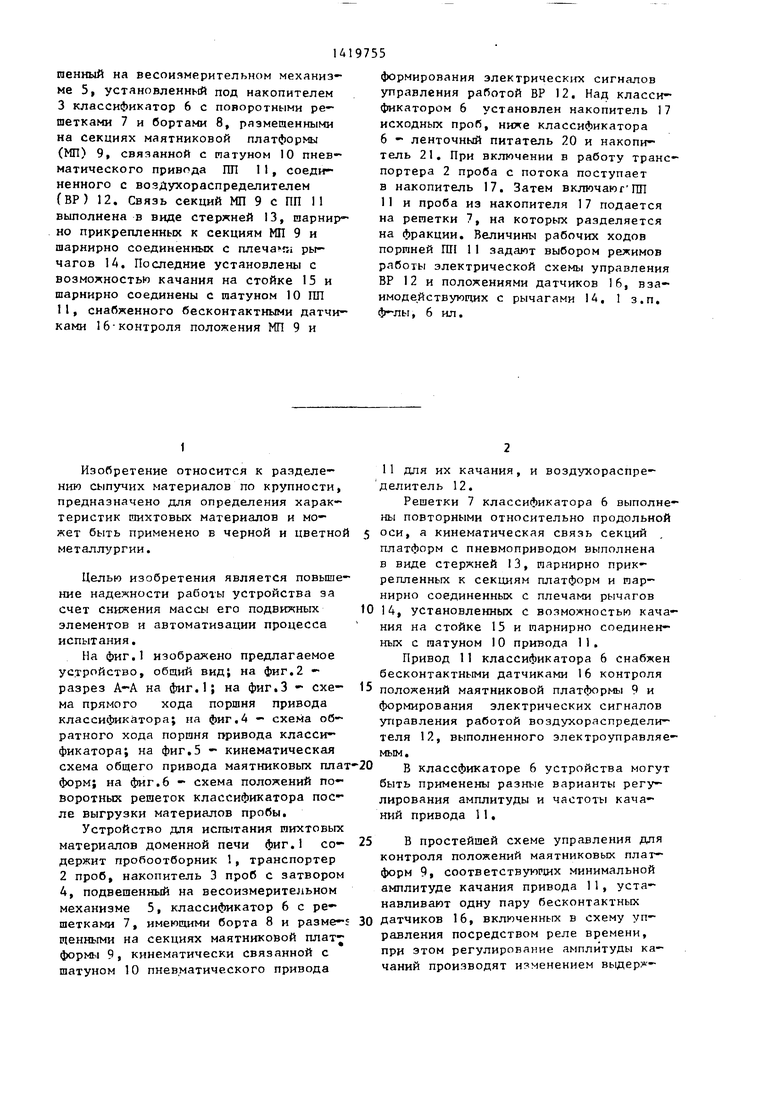

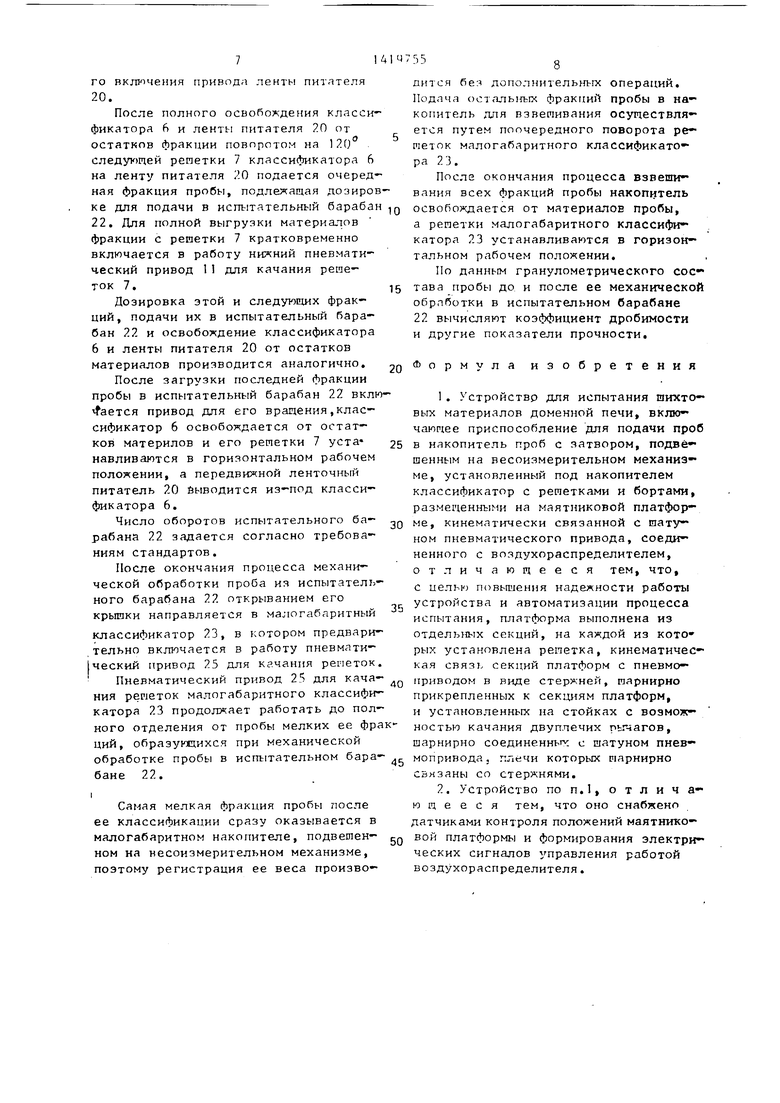

На фиг.1 изображено предлагаемое устройство, общий вид; на фиг.2 - разрез А-А на фиг.1; на фиг.З - схема прямого хода поршня привода классис})икатора; на фиг.4 - схема обратного хода поршня привода классификатора; на фиг.З - кинематическая схема общего привода маятниковых пла форм; на фиг.6 - схема положений поворотных решеток классификатора после выгрузки материалов пробы.

Устройство для испытания шихтовых материалов доменной печи фиг.1 содержит пробоотборник 1, транспортер 2 проб, накопитель 3 проб с затвором А, подвешенньй на весоизмерительном механизме 5, классификатор 6 с решетками 7, имеющими борта 8 и разме- щенными на секциях маятниковой платформы 9, кинематически связанной с шатуном 10 пневматического привода

11 для их качания, и воздухораспределитель 12.

Решетки 7 классификатора 6 выполнены повторными относительно продольной

5 оси, а кинематическая связь секций платформ с пневмоприводом выполнена в виде стержней 13, шарнирно прикрепленных к секциям платформ и шар- нирно соединенных с плечами рычагов

0 14, установленных с возможностью качания на стойке 15 и шарнирно соединенных с шатуном IО привода 11.

Привод 11 классификатора 6 снабжен бесконтактными датчиками 16 контроля

5 положений маятниковой платформы 9 и формирования электрических сигналов управления работой воздухораспределителя 12, выполненного злектроуправляе- мым.

0 в классфикаторе 6 устройства могут быть применены разные варианты регулирования амплитуды и частоты качаний привода 11.

5 В простейшей схеме управления для контроля положений маятниковых платформ 9, соответствуюгшх минимальной амплитуде качания привода 11, устанавливают одну пару бесконтактных

0 датчиков 16, включенных в схему управления посредством реле времени, при этом регулирование амплитуды качаний производят изменением выдержки реле времени, а для ограничения максимальной амплитуды качаний привода 11 предусматривают дополнительную пару бесконтактных датчиков 16. Кроме того, предусматривают возможность регулирования положения бескон тактных датчиков 16, включенных в управления посредством реле времени.

Частоту качаний привода 11 в.основном регулируют изменением давления и расхода сжатого воздуха.

Над классификатором 6 установлен накопитель 17 исходных проб с затвором 18, подвешенный на весоизмерительном механизме 19, а нихе классификатора 6 размещен ленточньт питатель 20, Выполненный с возможностью захода под классификатор 6 до перекрьгоания его проходного сечения.

Ленточный питатель .0 выполнен с возможностью отдельной подачи фракций проб из-под классификатора 6 в накопитель 21. Накопитель 21 фракций проб снабжен затвором и подвешен на весоизмерительном механизме.

Под испытательным барабаном 22 установлен малогабаритный классификатор 23, выполненный аналогично классификатору 6 и содержавши решетки, имеюшле борта и размещенные на маятниковой платформе, кинематически связанной с пштуном 24 пневматического Привода 25 для их качания, и воздухораспределитель 26.

Решетки классификатора выполнены поворотными и установлены на индивидуальных платформах, а их кинематическая связь выполнена в виде стержней 27, соединенных с плечами рычага 28, установленного с возможностью качания на стойке 29 и соединенного шатуном 2Д привода 25.

Приводы ЗП для поворота решеток 7 классификатора 6 размещены на раме и соединены с решеткой 7 при помощи шарнирных передач 31.

Аналогично установлены и приводы для поворота решеток малогабаритного классификатора 23.

Затвор 18 накопителя 17 исходных проб выполнен в виде малогабаритного ленточного питателя, выполняющего функцию дозатора. Величина дозировки материалов проб регулируется изменением скорости движения ленты и изменением положения заслонки накопителя 1 7 .

Аналогичную функцию вьшолняет и передвижной ленточный питатель 20, при этом роль накопителя материалов проб выполняет нижняя часть корпуса классификатора 6, имеющая свою регулирующую заслонку.

Над испытательным барабаном 22 установлена приемная воронка 32 с

0 перекидным шибером 33, имеющим привод и служащим для направления материалов или в испытательный барабан 22, или на конвейер возврата.

Маятниковые платформы 9 подвешены

5 к корпусу классификатора 6 при помощи тяг ЗА.

Аналогично выполнена подвеска ма ятниковь1х платформ и в малогабаритном классификаторе 23.

0 Устройство дпя испытания шихтовых материалов доменной печи работает следующим образом.

Нажатием кнопки на пульте управления установкой дается команда на

5 определение гранулометрического состава железорудных материалов, при этом включаются в работу транспортер 2, пробоотборник 1 отбирает пробу с потока и направляет в накопитель 17. Режим ра-

0 боты пробоотборника 1 выбирается таким, чтоГ)Ь масса отобранной пробы бьша достаточно представительной, например loots кг.

Включаются в работу пневматические

5 приводы 11 для качания решеток 7 классификатора 6 и набранная проба из накопителя 17 при помощи его питателя подается на верхнюю решетку 7 классификатора 6 таким образом, чтобы основ-

0 ная масса пробы к моменту окончания загрузки ее последних порций бьша отделена от крупных фракций. Это необходимо для избежания переполнения верхней решетки 7 классификатора 6 ма5 териалами пробы. I

Приводы 11 для качания решеток 7 классификатора 6 работают до полного разделения пробы на отдельные фракции

Q следую1тим образом.

Запуск в работу пневматических приводов 11 классификатора 6 производится открыванием клапанов и подключением воздухораспределителей 12 к сети сжато-

(. го воздуха. При этом в зависимости от положений воздухораспределителей 12.. сжатый воздух, поступая в полости цилиндра, совершает прямой или обратный ход поршней,приводов 11.

Величины рабочих ходов поршней пневматических приводов 11 заранее задают соответствующим выбором режимо pafiOTti электрической схемы управления воздухораспределителями 12 и положа- ниями бесконтактных датчиков 16, взаимодействующих с флажками 35, установленными на рычагах 14 приводов 11, Пр использовании в установке генераторны бесконтактных датчиков 16, основанных на генерировании релаксационных колебаний полупроводникового генератора, флажки 35 выполняют в виде алюминиевы экранов.

При заходе алюминиевого флажка 35 в щель бесконтактного генераторного датчика 16 рабочий ход порпгая пневматческого привода 11 заканчивается, так как бесконтактный датчик 16 переключа ет воздухораспределитель 12 с прямого хода поршня на обратный ход поршня или наоборот.

В момент переключения воздухораспределителя 12 и соответственного тор- можения маятниковых платформ 9 за счет действия сил инерции происходит перемеиенис кусков материалов пробы относительно решеток 7 и их переме- нение и разделение на отдельные фракции.

Следующий рабочий ход пневматического Привода 11 с маятниковой платформой 9 и его торможение в конце хода осуществляется аналогично, и в даль- нейием цикл повторяется.

Время классификации пробы зависит от ее массы и в основном определяется эффективностью работы нижней решетки 7 классификатора 6, так как мелкие фракции материалов трудно поддаются разделению.

После полного разделения крупных фракций пробы верхний пневматический привод 11 классификатора 6 останавливается прекращением подачи сжатого воздуха на соответствующий воздухораспределитель 12.

При достижении полного разделения мелких фракций пробы останавливает- ся и нижний пневматический привод 11 классификатора 6 и включается система для взвешивания классифицированных материалов пробы.

Самая мелкая фракция пробы после ее классификаоди сразу оказьгоается в накопителе 3, подвешенном на весоизмерительном механизме 5, поэтому

15

20

в их

и

25

197556

регистрация ее веса производится без дополнительных операций.

После взвешивания самой мелкой фракции пробы она из накопителя 3 сбрасьтается на транспортер возврата открыванием затвора 4. Для приема очередной фракции пробы в накопитель 3 его затвор 4 снова закрывается.

Следующая фракция пробы подается в накопитель 3 поворотом на 120 нижней решетки 7 классификатора 6, при этом для ее полной выдачи кратковременно включается н работу нижний пневматический привод 11 для качания решеток 7. Регистрируется вес фракции пробЬ| и оиа из накопители 3 сбрасывается на транспортер возврата открыванием затвора 4.

Подача остальных фракций пробы в накопитель 3 и регистрация их веса производится аналогично.

После взвешивания всех фракций пробы решетки 7 классификатора 6 поворачиваются еще на 60° и устанавливаются в горизонтальном рабочем положении.

Для определения прочности железорудных материалов производится дополнительный отбор пробы и ее классификация.

После полного разделения дополнительной пробы на отдельные фракции под классификатор 6 по направляющим вводится передвижной ленточный питатель 20 до полного перекрывания проходного сечения классификатора 6.

Включается привод для перемещения ленты питателя 20 и поворотом на 120 нижней решетки 7 классификатора 6 на ленту питателя 20 подается фракция материалов, подлежащая дозировке для подачи в испытательный барабан 22.

Для полной выгрузки материалов с решетки 7 кратковременно включается в работу нижний пневматический привод 11 для качания решеток 7.

Дозируемые материалы поступают в накопитель 21, подвешенный на весоизмерительном механизме. При достижении заданного веса фракции в накопитель 21 привод ленты питателя 20 автоматически останавливается. Набранная фракция пробы на накопителе 21 открьгаанием его затвора загружается в испытательный барабан 22, а остальные материалы фракции сбрасываются на | транспортер за счет переключения шибе- ра 33 приемной воронки 32 и повторно30

35

40

45

50

56

го вклк)чения привода ленты питателя 20.

После полного освобождения класси фикатора 6 и ленты питателя 20 от остатков фракции поворотом на 120 следующей реиетки 7 классификатора 6 на ленту питателя 20 подается очередная фракция пробы, подлежащая дозировке для подачи в испытательный барабан 22. Для полной выгрузки материалов фракции с решетки 7 кратковременно включается в работу нижний пневматический привод 1 для качания решеток 7.

Дозировка этой и следующих фракций, подачи их в испытательный барабан 22 и освобождение классификатора 6 и ленты питателя 20 от остатков материалов производится аналогично.

После загрузки последней фракции пробы в испытательный барабан 22 вклю ается привод для его вращения,классификатор 6 освобождается от остатков материлов и его решетки 7 уста навливаются в горизонтальном рабочем положении, а передвижной ленточный питатель 20 выводится из-под классификатора 6.

Число оборотов испытательного ба- рабана 22 задается согласно требованиям стандартов.

После окончания процесса механической обработки проба ия испытательного барабана 22 открьшанием его крышки направляется в малогабаритный классификатор 23, в котором предварительно включается в работу пневмати- |ческий привод 25 для качания решеток. Пневматический привод 25 для кача- ния рещеток малогабаритного классификатора 23 продолжает работать до полного отделения от пробы мелких ее фраций, образунщихся при механической обработке пробы в испытательном бара- бане 22.

I

Самая мелкая фракция пробы после

ее классификации сразу оказывается в малогабаритном накопителе, подвешен- ном на весоизмерительном механизме, поэтому регистрация ее веса производится бея дополнительш-гх операций. Подача остальных фракций пробы в накопитель для взвешивания осупествля- ется путем поочередного поворота ре- гаеток малогабаритного классификатора 23.

После окончания процесса взвешивания всех фракций пробы накопитель освобождается от материалов пробы, а репетки малогабаритного классификатора 23 устанавливаются в горизонтальном рабочем положении.

По данным гранулометрического состава пробы до и после ее механическо обработки в испытательном барабане 22 вычисляют коэффициент дробимости и другие показатели прочности.

Формула изобретения

с целью поньшения надежности работы устройства и автоматизации процесса испытания, платформа выполнена из отдельных секций, на каждой из которых установлена реиетка, кинематическая связь секций платформ с пневмоприводом в виде стержней, шарнирно прикрепленных к секциям платформ, и установленных на стойках с возможностью качания двуплечих рычагов, шарнирно соединеннътх с шатуном пневмопривода, плечи которьк шарнирно СБнэаны со стержнями.

iS

| Механизм решетных станов | 1981 |

|

SU967374A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Авторское свидетельство СССР № , кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-08-30—Публикация

1986-12-15—Подача