Основное затруднение при изготовлении литых железнодорожных полускатов заключается в различии механических свойств оси и колес с одной стороны и бандажей с другой; первые должны быть мягкими и вязкими, последние же - твердыми.

Это затруднение устраняется тем, что весь полускат, отлитый из стали средней твердости и отожженный для сообщения металлу достаточной вязкости, подвергается местной закалке для придания твердости бандажам.

С этой целью изобретатель предлагает устройство, в котором применен механизм для перемещения вращаемых электромотором полускатов из печей в баки.

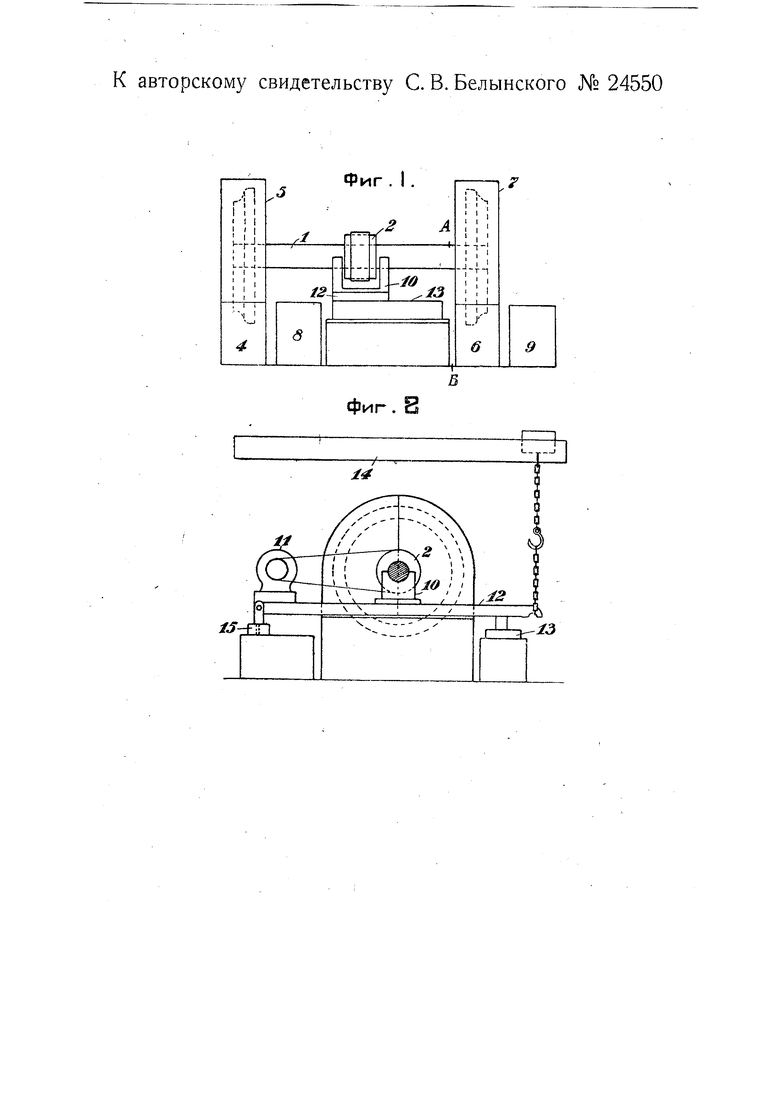

На чертеже фиг. 1 изображает вид устройства спереди; фиг. 2 - разрез по линии А Б ка фиг. 3.

Середина оси полуската 1 протачивается в форме обода 2; этой частью ось помещается между двумя салазками 10, установленными на плите 12, один конец которой может вращаться по вертикали и по горизонтали при помощи шзрнира 15, другой же конец упирается в стойку 13 и

может быть передвигаем по вертикали и по горизонтали посредством подъемного устройства (рычага) 14. На этой же плите 12 установлен мотор 11, вращающий ось полуската посредством ремня, перекинутого через вышеупомянутый обод 2.

Описанное устройство служит для перемещения бандажей вращаемого по.уската из печей 4 и 6 в закалочные баки 8 и 9. Печи 4 и 9 снабжены вверху съемными илч раскрываемыми кожухами 5 и 7 для уменьшения теплоотдачи.

Предмет изобретения.

Устройство для нагрева и закалки вращающихся бандажей полускатов, отличающееся применением механизма для перемещения вращающихся баидажей полускатов из печей 4 и 6 в баки 8 и 9, состоящих из поддерживающих полускат 1 салазок 10, установленных на плите 12, поворачивающейся на шарнире 15 вокруг горизонтальной и вертикальной осей и поднимаемой рычагом 14 при посредстве цепи, на каковой плите 12 помещен электромотор 11, служащий для вращения полуската во время его нагрева или охлаждения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Приспособление для отливки железнодорожных полускатов в вертикальном положении | 1929 |

|

SU24549A1 |

| Приспособление для охлаждения изделий при закалке | 1933 |

|

SU33548A1 |

| Способ изготовления пружин из проволоки | 1930 |

|

SU27028A1 |

| Устройство для непрерывной сварки и прокатки порошкообразных металлов и стружки | 1935 |

|

SU45615A1 |

| Аппарат для термической обработки | 1932 |

|

SU34578A1 |

| Устройство для центробежной отливки и прокатки труб и болванок | 1934 |

|

SU44007A1 |

| Цилиндрический прибор для взятия проб жидкостей | 1923 |

|

SU1855A1 |

| Видоизменение означенного в патенте № 1855 цилиндрического прибора для взятия проб жидкостей | 1930 |

|

SU19373A1 |

| Видоизменение означенного в патенте № 1855 прибора | 1928 |

|

SU15345A1 |

| Устройство для вынимания полужидких болванок | 1930 |

|

SU33939A1 |

Авторы

Даты

1931-12-31—Публикация

1929-06-05—Подача