Метал., получаемые в порошкообразном виде процессом прямого восстановления непосредственно из руд, необходимо в дальнейшем сваривать код давлением для получения нлотных кусков. Обычно такое сваривание производится прессованием. В предлагаеЛЕом устройстве указанная операция осуществляется путем непрерывной прокатки.

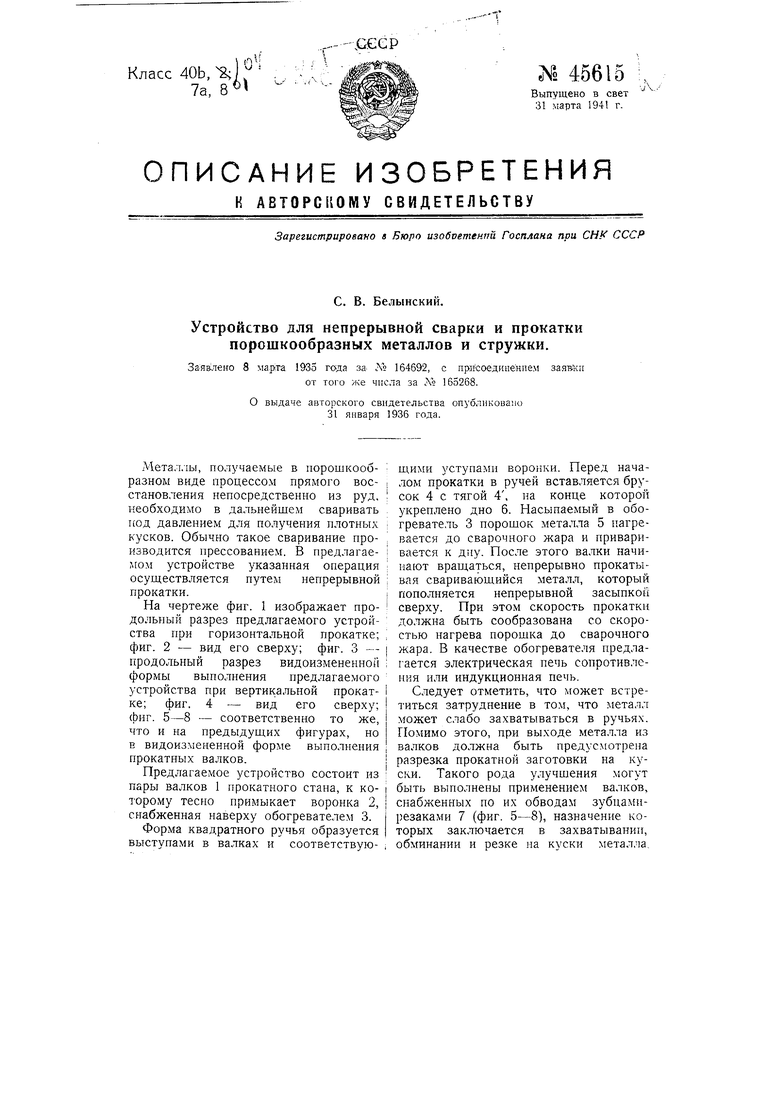

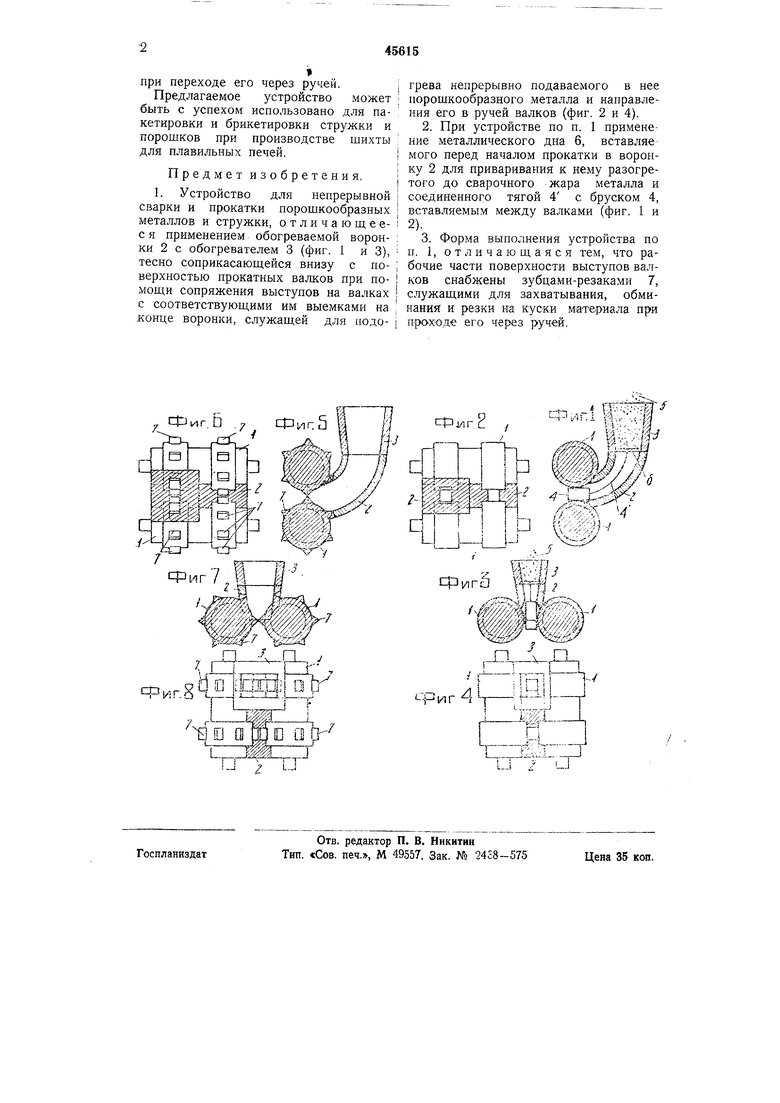

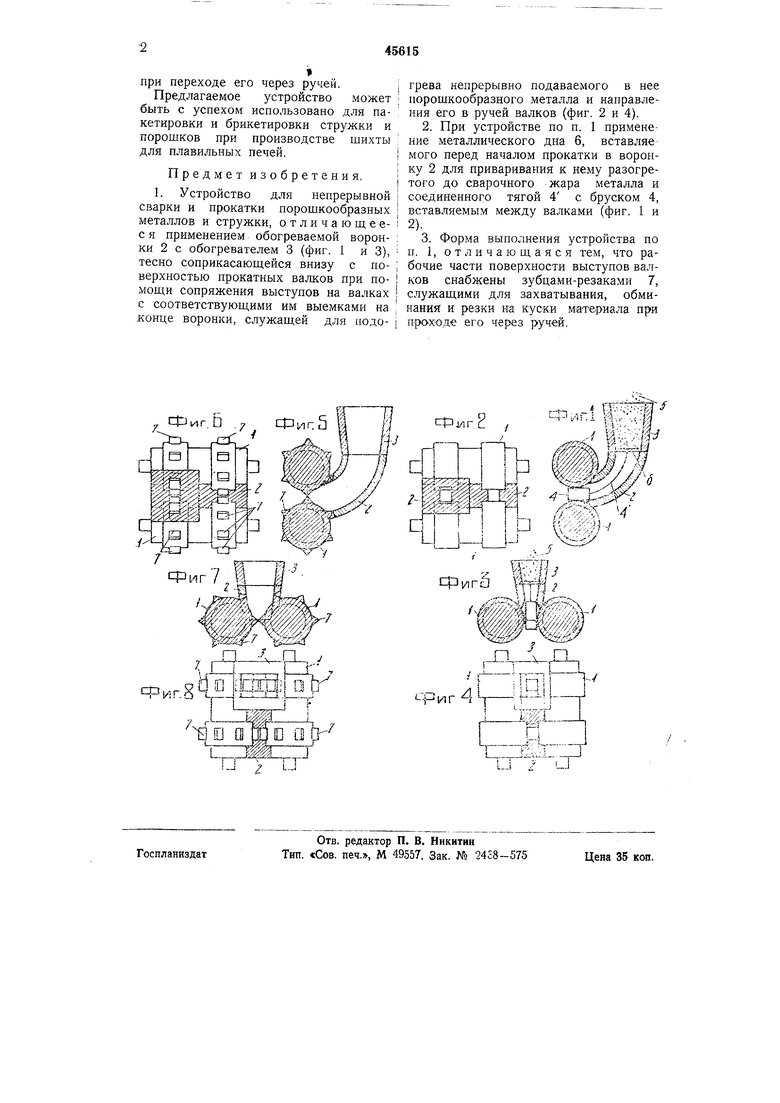

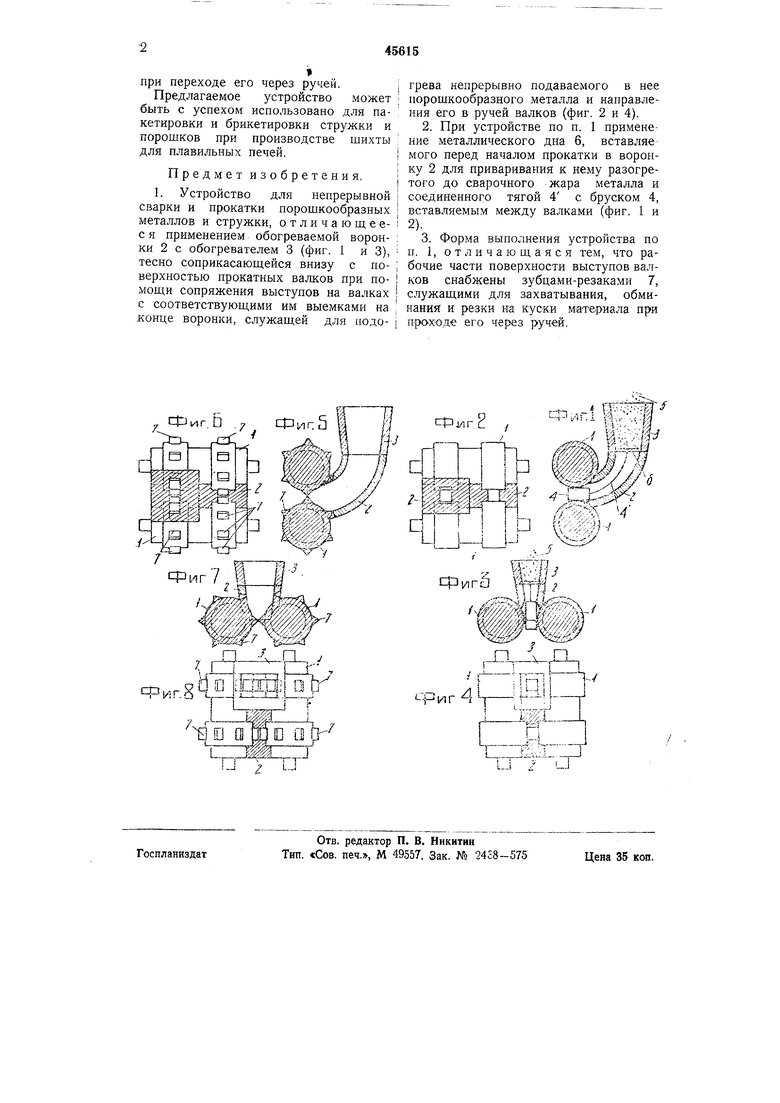

На чертеже фиг. 1 изображает продольный разрез предлагаемого устройства при горизонтальной нрокатке; фиг. 2 - вид его сверху; фиг. 3 - продольный разрез видоизмененной формы выполнения предлагаемого устройства при вертикальной прокатке; фиг. 4 - вид его сверху; фиг. 5-8 - соответственно то же, что и на предыдуш,их фигурах, но в видоизмененной форме выполнения ; прокатных валков.

Предлагаемое устройство состоит из пары валков 1 прокатного стана, к ко- i торому тесно примыкает воронка 2, | снабженная наверху обогревателем 3.

Форма квадратного ручья образуется выступами в валках и соответствующими уступами воронки. Перед началом прокатки в ручей вставляется брусок 4 с тягой 4, на конце которой укреплено дно 6. Пасыпаемый в обогреватель 3 порощок металла 5 нагревается до сварочного жара и приваривается к дну. После этого валки начинают вращаться, непрерывно прокатывая сваривающийся металл, который пополняется непрерывной засыпкой сверху. При этом скорость прокатки должна быть сообразована со скоростью нагрева порошка до сварочного жара. В качестве обогревателя предлагается электрическая печь сопротивления или индукционная печь.

Следует отметить, что может встретиться затруднение в том, что металл может слабо захватываться в ручьях. Помимо этого, при выходе металла из валков должна быть предусмотрена разрезка прокатной заготовки на куски. Такого рода улучшения могут быть выполнены применением валков, снабженных но их обводам зубцамирезаками 7 (фиг. 5-8), назначение которых заключается в захватывании, обминании и резке на куски металла.

при переходе его через ручей.

Предлагаемое устройство может быть с успехом использовано для пакетировки и брикетировки стружки и порошков при производстве шихты для плавильных печей.

П р е д мет изобретения.

I. Устройство иепрерывной сварки и прокатки порошкообразных металлов и стружки, отличаюшеес я применением обогреваемой воронки 2 с обогревателем 3 (фиг. 1 и 3), тесно соприкасаюш,ейся внизу с поверхностью прокатных валков при помош;и сопряжения выступов на валках с соответствуюш ими им выемками на конце воронки, служаш,ей для подогрева непрерывно подаваемого в нее порошкообразного металла и направления его в ручей валков (фиг. 2 и 4).

2.При устройстве по п. 1 применение металлического дна б, вставляе мого перед началом прокатки в воронку 2 для приваривания к нему разогретого до сварочного жара металла и соединенного тягой 4 с бруском 4, вставляемым между валками (фиг. 1 и

2).

3.Форма выполнения устройства по п. 1, о т л и ч а ю ш, а я с я тем, что рабочие части поверхности выступов валков снабжены зубцами-резаками 7, служаш;ими для захватывания, обминания и резки на куски материала при проходе его через ручей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для центробежной отливки и прокатки труб и болванок | 1934 |

|

SU44007A1 |

| Приспособление для резки горячей стали при полужидкой прокатке | 1936 |

|

SU53715A1 |

| Устройство для вынимания полужидких болванок | 1930 |

|

SU33939A1 |

| СТАН ДЛЯ ПОЛУЖИДКОЙ ПРОКАТКИ БОЛВАНОК | 1924 |

|

SU7411A1 |

| Установка для конвейерной центробежной отливки | 1935 |

|

SU49073A1 |

| Видоизменение означенного в патенте № 1855 прибора | 1928 |

|

SU15345A1 |

| Приспособление для отливки железнодорожных полускатов в вертикальном положении | 1929 |

|

SU24549A1 |

| Устройство для разливки металла в формы | 1947 |

|

SU71730A1 |

| Сердечник для отливки полых металлических предметов | 1915 |

|

SU2116A1 |

| Приспособление для отливки металла в полужидком состоянии под вакуумом и под давлением | 1932 |

|

SU31093A1 |

Авторы

Даты

1936-01-31—Публикация

1935-03-08—Подача