Известен способ электрического плавления веществ при температурах выше 1000°С, электропроводных в жидком состоянии, теплом, выделяющимся при прохождении через расплав этих веществ электрического тока, поступающего через жидкую поверхность металлического электрода, с использованием шлаковых, солевых, ионных и других расплавов с удельным весом электропроводного расплава, меньшим, чем удельный вес жидкого металла электрода, и с удельной электропроводностью затвердевшего расплава, меньшей, чем у жидкого расплава.

Предложенный способ отличается от известного тем. что электрод помещают на охлаждаемую металлическую олЬру, а процесс ведут с напряжением между охлаждаемой металлической опорой п расплавом, меньшим величины напряжения, необходимого для возникновения или поддержания интенсивного разряда между охлаждаемой металлической опорой и расплавом.

Такой способ позволяет уменьшить загрязнения проплавляемого вешества.

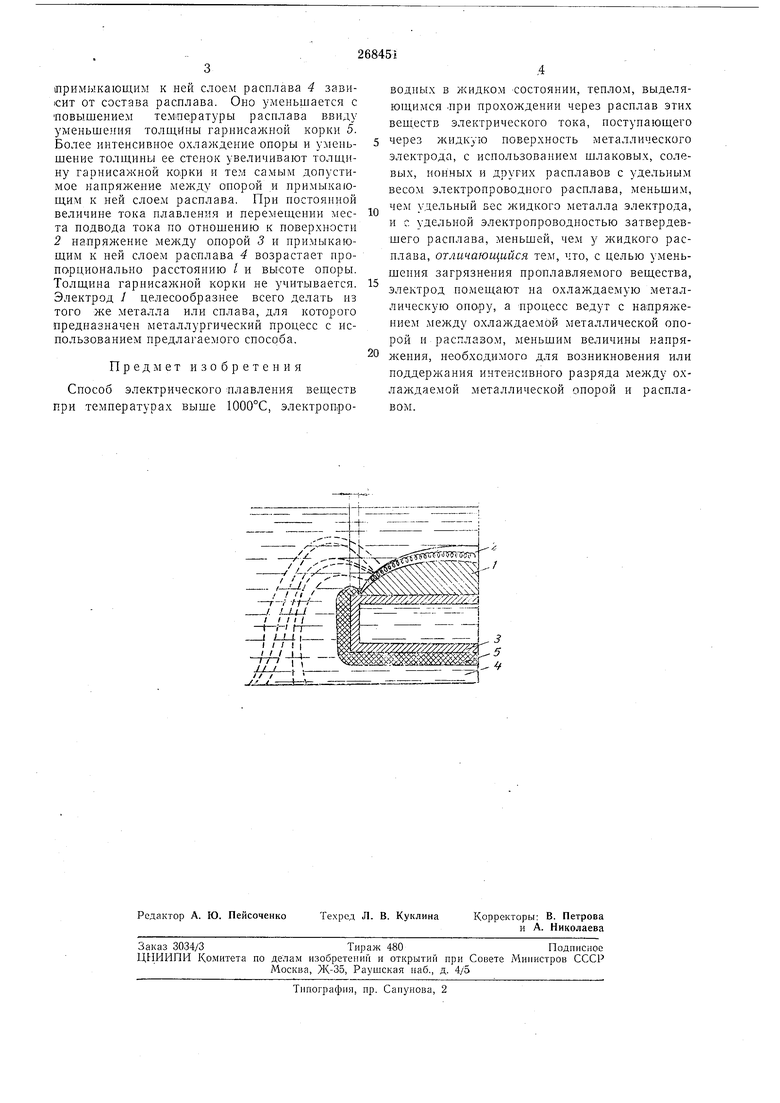

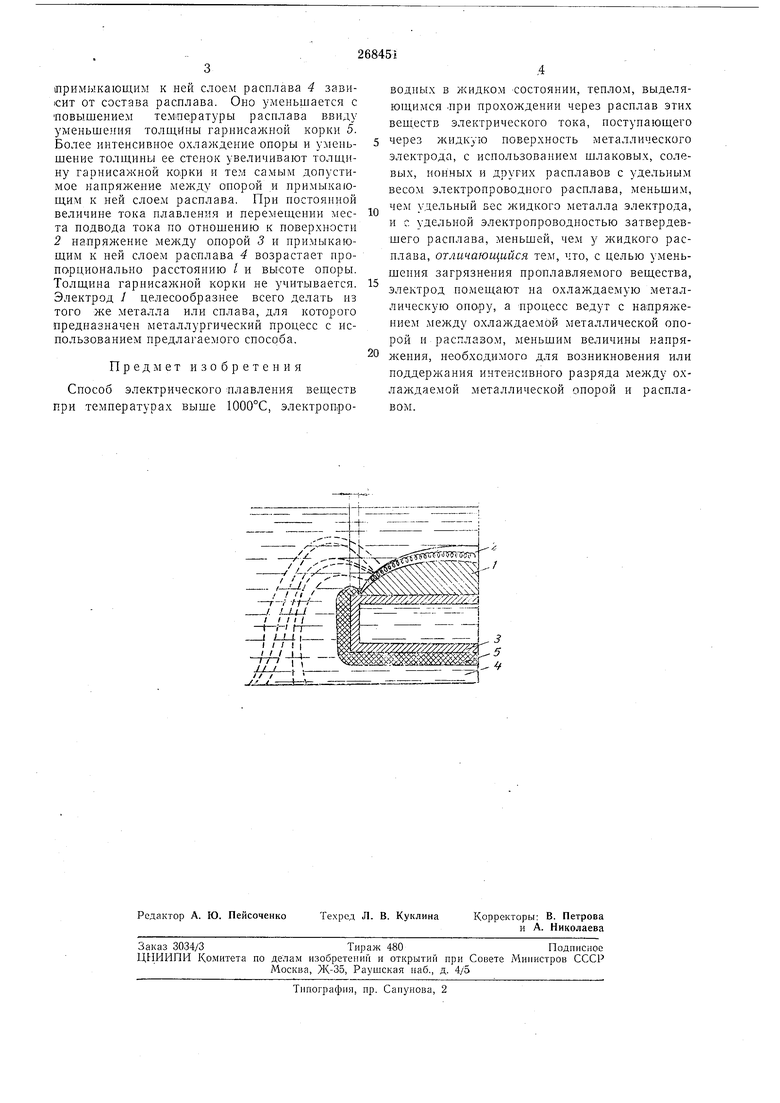

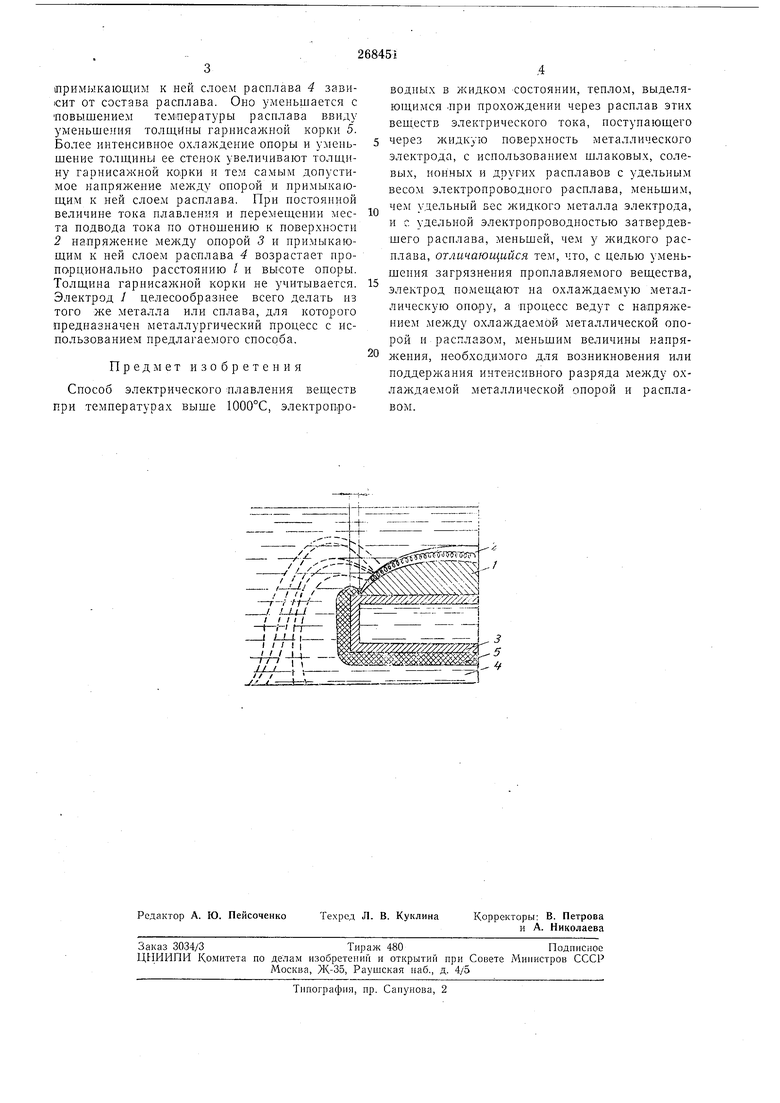

На чертеже показано устройство, реализующее описываемый способ.

Металлический электрод 1 с обращенной вверх жидкой поверхностью 2 помещен на охлаждаемой металлической опоре 3, расположенной горизонтально в электропроводном

расплаве 4. Края электрода I и опоры 3 находятся па расстоянии / друг от друга. Жидкую поверхность 2 электрода удерживают силы Л1ежфазного натяжения между этой поверхностью и расплавом 4. Для этого можно ис.пользовать и утолщенне края опоры. Опора охлаждается жидкостью, проходящей внутри нее. Контактирующая с электропроводным расплавом охлаждаемая поверхность опоры

покрглта тонким слоем застывшего расплава 5 (гарнисажной коркой). К расплаву лодводится электрический ток, прохол-сденпе которого через расплав показано пунктирными линиями.

Описываемый способ плавления осуществляется при протекании электрического тока (вид тока не нмсет значения) через расплав 4 между л идкой поверхностью 2 электрода и место.м подвода тока. Разряд между опорой 3

н расплавом 4 не разрущать опору. Для этого выбирают такой режим плавления, лри котором напрял ение между опорой и расплавом падает ниже значений, когда возникает или поддерживается интенсивный разряд

между опорой и расплавом. Пололсение места подвода тока к расплаву по отношению к жидкой поверхности электрода не имеет решающего значения. Оно быть нилсе уровня, j-ia одном уровне с ней илп выше ее уровня.

примыкающим к ней слоем расплава 4 зави1СИТ от состава расплава. Оно уменьшается с Повышением темгаературы расплава ввиду уменьшения толш,йны гарнисажной корки 5. Более интенсивное охлаждение опоры и уменьшение толщины ее стенок увеличивают толщину гарнисажной корки и тем самым допустимое напряжение между опорой и примыкающим к ней слоем расплава. При постоянной величине тока плавления и перемещении места подвода тока по отношению к поверхности 2 напряжение между опорой 3 и примыкающим к ней слоем расплава 4 возрастает пропорционально расстоянию / и высоте опоры. Толщина гарнисажной корки не учитывается. Электрод 1 целесообразнее всего делать из того же металла или сплава, для которого предназначен металлургический процесс с использованием предлагаемого способа.

Предмет изобретения

Способ электрического плавления веществ при температурах выше 1000°С, электропроводных в жидком состоянии, теплом, выделяющимся лри прохождении через расплав этих веществ электрического тока, поступающего через жидкую поверхность металлического электрода, с использованием шлаковых, солевых, ионных и других расплавов с удельным весом электропроводпого расплава, меньшим, чем удельный Бес жидкого металла электрода, и с удельной электропроводностью затвердевшего расилава, меньшей, чем у жидкого расплава, отличающийся тем, что, с целью уменьшения загрязнения проплавляемого вещества, электрод помещают на охлаждаемую металлическую оиОру, а процесс ведут с напряжением между охлаждаемой металлической опорой и расплавом, меньшим величины напряжения, необходимого для возникновения или поддержания интенсивного разряда между охлаждаемой металлической опорой и расплавом.

Даты

1970-01-01—Публикация