Изобретение относится к металлургии, а именно к электрошлаковой металлургии, и может быть использовано в производстве особо чистых металлов и изделий из них.

Известен [1, стр. 57; 2] электрошлаковый способ-аналог переплавки металлов, включающий пропускание электрического тока от одного из полюсов источника электрического тока через металлический расходуемый электрод, частично помещенный в расплавленный токопроводный солевой шлак (обычно на основе галогенидов щелочно-земельных и щелочных металлов) в сосуде с металлическими охлаждаемыми стенками, и через металлическую охлаждаемую стенку (или поддон) к другому полюсу источника электрического тока, с поступательным плавлением расходуемого металлического электрода и последующим охлаждением расплавленного металла.

Известен [1, стр.58; 3] электрошлаковый способ-прототип переплавки металлов, включающий пропускание электрического тока через электроды, частично помещенные в токопроводный расплавленный солевой шлак (обычно на основе галогенидов щелочно-земельных и щелочных металлов) в сосуде с металлическими охлаждаемыми стенками, и подключенные к разным полюсам источника электрического тока, с последующим охлаждением расплавленного металла. По крайней мере, один из электродов изготовлен из металла, предназначенного к разогреванию (переплавке), и является расходуемым.

Однако как у способа-аналога, так и у способа-прототипа недостаточная степень чистоты целевого продукта и недостаточная защищенность его от действия окружающей атмосферы, и при их проведении образуются вредные газовые вещества. За рубежом для того, чтобы исключить взаимодействие высокореакционных металлов (титана, циркония, рутения, рения, урана и др.) с окружающим воздухом, процесс их термической обработки и, в частности, электрошлаковой переплавки проводят в специальных камерах с защитной атмосферой (например, в инертном газе) и работники одеты в скафандры с автономным дыханием. Это обусловливает высокую громоздкость производства и его недостаточные безопасность и надежность. Кроме того, способ-аналог и способ-прототип характеризуются ограниченными функциональными возможностями: они пригодны лишь для переплавки металлов, но не пригодны для беспереплавного нагревания металлов.

Известно [4, стр.57; 5] об использовании шлаков на основе стекла в процессах разливки металлов в качестве защитного покрытия (материала, изолирующего металл от воздуха) и в качестве среды, охлаждающей металл. Однако нет сведений об использовании шлаков на основе стекла при выполнении электрошлаковых технологий в качестве токопроводящей и теплосберегающей среды.

Известно [1, стр. 46] об использовании термостойкого графитового (неметаллического) электрода перед проведением электрошлаковых процессов (переплавки или сварки) для предварительного расплавления шлака с последующей заменой графитового электрода на расходуемый металлический электрод для проведения электрошлакового процесса. Но нет сведений об использовании термостойких неметаллических электродов для проведения самого электрошлакового процесса. Известны [6] термостойкие токопроводящие стеклоуглеродные материалы, которые в инертной или восстановительной среде выдерживают нагревание до 2000oС. Однако нет сведений об использовании этих материалов в электрошлаковой металлургии.

Известна [1, рис. 52а и 48; 2] электрошлаковая печь-аналог, содержащая сосуд с металлическими охлаждаемыми стенками, одна из которых (поддон) подключена к одному из полюсов источника электрического тока, находящийся в этом сосуде расплав электропроводного шлака с гарнисажным его слоем на металлических охлаждаемых стенках сосуда, металлический расходуемый электрод, частично помещенный в расплавленный токопроводный шлак и подключенный к другому полюсу источника электрического тока.

Известна [1, рис.53; 3] электрошлаковая печь-прототип, состоящая из сосуда с металлическими охлаждаемыми стенками, находящегося в этом сосуде токопроводного расплава шлака с гарнисажным его слоем на металлических охлаждаемых стенках сосуда, электродов, частично погруженных в расплав шлака и подключенных к разным полюсам источника электрического тока.

Общими недостатками этих устройств (аналога и прототипа) являются: ограниченные функциональные возможности (они могут быть использованы лишь для переплавки металлов, но не для беспереплавного нагревания металлов); использование шлаков, образующих вредные для металла и для здоровья газообразные продукты и не образующих надежных защитных покрытий на поверхности целевого продукта (слитке переплавленного металла); недостаточная степень чистоты и качества целевого продукта. При переплавке металлов с повышенной реакционной способностью необходимо известные устройства (аналог и прототип) помещать в громоздкие изолированные боксы с инертной атмосферой и работать в скафандрах с автономным дыханием. В известных способах и устройствах вынуждены использовать очень высокие силы электрического тока (несколько тысяч ампер, из-за высокой электропроводности расплавленного солевого шлака), чтобы разогреть расплавленный шлак до температуры, достаточной для плавления металла. Это вынуждает использовать громоздкое дорогостоящее оборудование и является опасным.

Задачей предлагаемого изобретения является расширение функциональных возможностей и упрощение электрошлаковой технологии, повышение однородности и степени чистоты целевого продукта и технологичности его последующей механической обработки (штамповки, вальцовки, ковки, прессования и др.), улучшение равномерности нагрева металла, защита нагреваемого металла от воздействия на него печных и атмосферных газов, уменьшение вредности производства по сравнению с прототипом. Кроме того, техническим результатом является также расширение арсенала электрошлаковых способов и устройств.

Решение поставленной задачи осуществляется за счет того, что в способе электрошлакового нагревания металла пропускают электрический ток через электроды, помещенные в токопроводный расплавленный шлак в сосуде с металлическими охлаждаемыми стенками и подключенные к разным полюсам источника электрического тока, с последующим охлаждением обрабатываемого металла, согласно изобретению используют шлак на основе стекла, например на основе боратного или боросиликатного стекла, обрабатываемый металл помещают в расплавленный шлак полностью, исключая контакт обрабатываемого металла с металлическими охлаждаемыми стенками сосуда с гарнисажным шлаковым слоем, и нагревают металл, используя его электрические контакты через токопроводный расплавленный шлак с электродами. Электроды изготавливают из стеклоуглеродного материала.

Устройство состоит из сосуда с металлическими охлаждаемыми стенками с гарнисажным шлаковым слоем, электродов, которые частично погружены в токопроводный расплав шлака и подключены к разным полюсам источника электрического тока, согласно изобретению электроды изготовлены из стеклоуглеродного материала и частично погружены в токопроводный расплав шлака на основе стекла, при этом количество расплава шлака достаточно для полного погружения в него и нагрева обрабатываемого металла или металлического изделия.

Использование в заявляемом изобретении (в способе и устройстве) вместо расходуемых металлических электродов химически инертных термостойких электродов, например из стеклоуглеродного материала марки СУ-2000, позволяет повысить чистоту целевого продукта электрошлакового производства и обеспечить защиту нагреваемого металла от воздействия на него печных газов, по сравнению со способом и устройством - прототипами.

Использование в заявляемом изобретении шлака на основе стекла позволяет избежать образования вредных для металла и для здоровья работников газообразных продуктов технологического процесса, защитить металл от воздействия печных газов и атмосферы рабочего бокса, а также покрыть поверхность термообработанного металла прочной легкоудаляемой пленкой, которая улучшает технологичность его последующей обработки, проявляя смазочные свойства при штамповке, вальцовке, ковке, прессовании и др. (препятствует прилипанию металла к штампу, валкам, наковальне, молоту, прессу и др.). Очень важно то, что электрическое сопротивление у расплавленных стеклянных шлаков намного выше, чем у расплавленных солевых шлаков. Поэтому для их разогрева достаточно применять намного меньшие силы электрического тока, не более 10 А, чем в известных способах и устройствах (в аналогах и прототипах - тысячи ампер), используя при этом обычное напряжение, около 100-200 В.

Внесение в заявляемом изобретении предназначенного для разогревания металла в расплавленный шлак не частично, а полностью, с обеспечением невозможности контакта этого металла с металлическими охлаждаемыми стенками сосуда гарнисажным шлаковым слоем, позволяет избежать загрязнения металла, которое могло бы произойти при его взаимодействии с печными газами или материалами корпуса печи.

Осуществление в заявляемом изобретении разогревания за счет его электрических контактов через токопроводный расплавленный шлак с разнополюсными электродами позволяет обеспечить равномерность разогрева и, следовательно, повышенную однородность целевого продукта и избежать его загрязнения, которое могло бы произойти при его взаимодействии с печными газами или материалами стенок печи.

Именно снабжение заявляемого устройства электродами, изготовленными из химически инертного термостойкого материала, например из стеклоуглеродного материала, шлаком на основе стекла, в количестве, достаточном для полного погружения в расплавленный шлак металла или металлического изделия, предназначенного для разогревания (отжига, легирования, рафинирования или переплавки) благодаря его электрическим контактам через токопроводный расплавленный шлак с электродами в сосуде, обеспечивает проведение всех процедур согласно заявляемому способу и достижение технического результата. Это позволяет сделать вывод, что заявляемые изобретения связаны единым изобретательским замыслом.

Сравнение заявляемых способа и устройства с прототипами позволило установить, что способ отличается операциями погружения обрабатываемого металла в шлак, пропускания электрического тока через обрабатываемый металл (электрические контакты металла с электродами через слой расплавленного шлака), составом шлака и составом электродов, а устройство - последовательностью подключения компонентов токопроводящей цепи (один из полюсов источника электрического тока, нерасходуемый электрод, расплавленный шлак, обрабатываемый металл, расплавленный шлак, другой нерасходуемый электрод, другой полюс источника электрического тока), составом и количеством расплавленного шлака, составом электродов, и сделать вывод, что изобретение соответствует критерию "новизна".

При изучении других известных решений в данной области техники (электрошлаковая технология) признаки, идентичные признакам, отличающим заявляемое изобретение от прототипа, выявлены не были, и поэтому оно соответствует критерию "изобретательский уровень". Применение заявляемого изобретения в электрошлаковой металлургии для производства особо чистых металлов и изделий из них обеспечивает ему критерий "промышленная применимость".

Предлагаемый способ осуществляют следующим образом.

В сосуд (электрошлаковую печь) с металлическими охлаждаемыми стенками помещают токопроводящий расплавленный шлак на основе известного боратного или боросиликатного стекла. На охлаждаемых стенках сосуда образуется тонкий гарнисажный слой шлака, не проводящий электрический ток. В расплавленный шлак помещают не частично, а полностью обрабатываемый металл (или металлическое изделие) и частично помещают два химически инертных термостойких электрода, например из стеклоуглеродного материала марки СУ-2000, и подключают их к разным полюсам источника электрического тока. Пропускают электрический ток от источника тока по цепи: один из электродов, расплавленный шлак, обрабатываемый металл, расплавленный шлак, другой электрод. В результате прохождения электрического тока через обрабатываемый металл его температура повышается. При повышении температуры металла до заданного уровня интенсивность электрического тока уменьшают, чтобы соблюсти требуемый температурно-временной режим (отжига, легирования), после чего металл под слоем шлакового стеклопокрытия переносят для последующей механической обработки или для хранения и др. При переплавке обрабатываемого металла расплавленный металл выпускают из сосуда (печи) для образования слитка, образовавшийся слиток охлаждают.

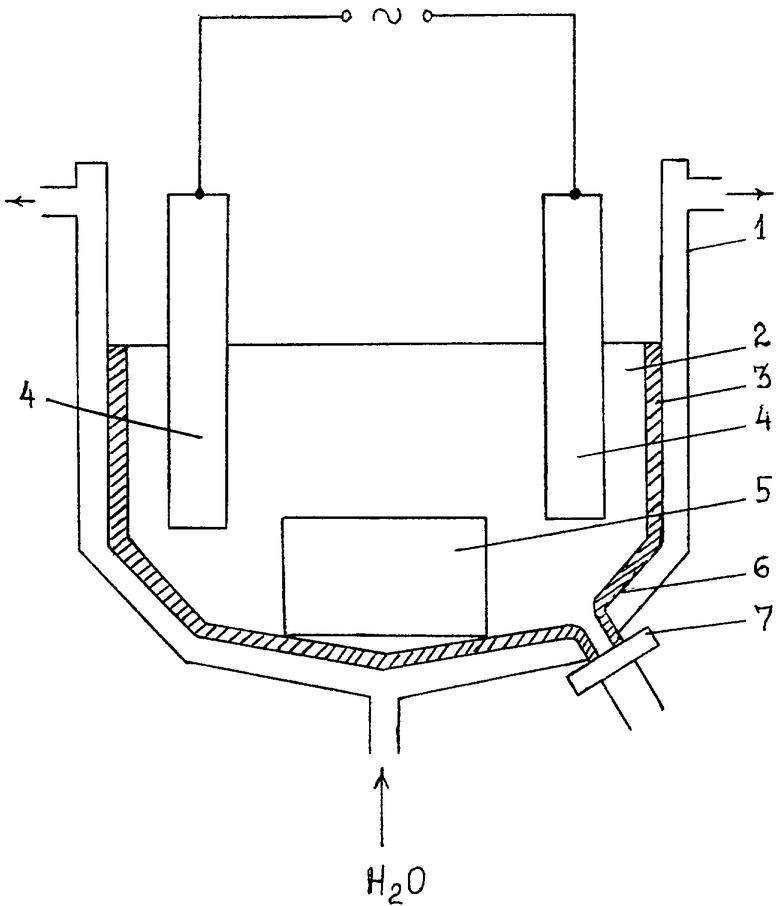

Схема заявляемого устройства представлена на чертеже. Устройство состоит из сосуда 1 с металлическими охлаждаемыми стенками, находящегося в этом сосуде токопроводного расплава шлака 2 (на основе стекла) с гарнисажным его слоем 3 на металлических охлаждаемых стенках сосуда, химически инертных термостойких электродов 4, частично погруженных в расплав шлака 2 и подключенных к разным полюсам источника электрического тока, металла 5 (или металлического изделия), полностью погруженного в расплавленный шлак 2 и предназначенного для разогревания (отжига, легирования, рафинирования или переплавки) благодаря его электрическим контактам через токопроводный расплавленный шлак 2 с электродами 4. При необходимости (при переплавке металла) охлаждаемый поддон 6 устройства может быть выполнен в виде воронки (для сбора расплавленного металла) с затвором 7 (для выпуска расплавленного металла).

Выбор шлака зависит от конкретных условий процесса. Например, для бесплавного нагревания меди до температуры 700oС подходит легкоплавкий алюмофосфатный шлак, тогда как для нагревания тугоплавких металлов (выше 2000oС) необходимо использовать трудноплавкий чистый кварц SiО2 и температуроустойчивые электроды. Для легирования металла шлак должен содержать необходимый легирующий компонент. Кроме того, вязкость расплавленного шлака при температуре электрошлаковой обработки металла должна быть достаточно малой, чтобы расплавленный шлак мог легко стекать со слитка металла (оставляя лишь тонкую пленку шлака на поверхности слитка) при переносе этого слитка из электрошлаковой печи на механическую обработку.

Устройство работает следующим образом. В сосуд 1 помещают расплавленный шлак 2, через охлаждающую рубашку сосуда 1 начинают пропускать охлаждающую жидкость (например, воду) для образования гарнисажного слоя 3 шлака на охлаждаемых стенках (боковые и поддон) сосуда 1, в расплавленный шлак 2 полностью погружают обрабатываемый металл 5 и частично погружают электроды 4. Электроды 4 подключают к разным полюсам источника электрического тока, чтобы через металл 5 потек электрический ток (постоянный или переменный) благодаря электрическим контактам металла 5 через токопроводный шлак 2 с электродами 4. Удельное сопротивление металла намного меньше, чем расплавленного шлака. Поэтому электрический ток интенсивно протекает через металл и разогревает его. При повышении температуры металла до необходимой величины мощность электрического тока уменьшают по установленному алгоритму, вплоть до полного его прекращения. Прогретый металл 5 вынимают из сосуда 1 и переносят (под слоем шлаковой пленки) для последующей механической обработки или хранения. Если проводилась переплавка металла, то расплавленный металл, накопленный в поддоне-воронке 6, выпускают через затвор 7 для образования слитка переплавленного металла.

Заявляемое изобретение по сравнению с прототипами является более простым в исполнении, более безопасным и более надежным, имеет более широкие функциональные возможности (пригодно не только для переплавки металла, но и для беспереплавного разогревания металла или металлического изделия), позволяет получать целевой продукт более высокой чистоты и с прочным пленочным защитным покрытием. Существенным преимуществом является то, что пленка стеклянного шлака, остающегося на поверхности металла при его извлечении из ванны, герметично и надежно защищает металл от контактов с агрессивными компонентами атмосферы (кислородом воздуха и др.), чего нет в способе-прототипе. Эта защитная пленка при последующей механической обработке металла (штамповке, вальцовке, ковке, прессовании) выполняет роль смазки, препятствующей прилипанию металла к орудию его обработки (к штампу, валкам, наковальне, молоту, прессу или др.). В отличие от способа-прототипа эта стеклянная защитная пленка легко удаляется с поверхности металла после его механической обработки, например, струей воды, струей горячего пара или др., так как шлаки на основе боратного или боросиликатного стекла растворимы в воде и водных растворах. Преимуществами таких шлаков являются также относительно низкая температура их плавления и широкие возможности введения в них необходимых легирующих добавок. Существенны преимущества и в борьбе с окислами металла (ржавчиной, окалиной). В способе-прототипе образующиеся частицы окислов, которые по прочности превосходят металл, не удаляются солевым шлаком с поверхности металла. Они остаются на поверхности металла и при последующей механической его обработке (при штамповке или др.) повреждают поверхность металла. В отличие от солевых шлаков в способе-прототипе, стеклянный шлак в заявляемом изобретении способен растворять ржавчину (окислы железа и т. п. ), образовавшийся продукт легко удаляется с поверхности металла, и вероятность брака поверхности при последующей механической обработке металла значительно меньше. Преимуществом является и то, что обрабатываемый металл не подключен к полюсам источника электрического тока и при отключении источника тока быстро и безопасно извлекается из электрошлаковой печи. Кроме того, в заявляемом способе необходимую для нагревания металла мощность электрического тока легко достигают при малой силе тока (менее 10 А) и невысоком напряжении (около 100-200 В), так как электрическое сопротивление расплавленного стекла достаточно велико. А в способе-прототипе, где используется шлак из расплавленных солей, с очень малым электрическим сопротивлением (в сотни и тысячи раз меньшим, чем у расплавленных стекол), даже при использовании понижающих напряжение (до 1-2 В) многотонных сварочных трансформаторов, сила тока, протекающего через шлак, составляет тысячи ампер, из-за чего необходимо вместо обычных проводов использовать специально охлаждаемые электрические шины с большим поперечным сечением. Поэтому, в отличие от прототипа, заявляемое изобретение можно легко реализовать даже в лабораторных условиях, без использования сложного специального электрического оборудования.

Источники информации

1. Медовар Б.И., Ступак Л.М., Бойко Г.А. и др. Электрошлаковые печи. // Киев: Наукова думка, 1976 г. (Способ и устройство - прототипы).

2. Авт. свид. СССР 555669, кл. С 21 С 5/56, 1975 г. Опубл. в БИ 19, 1982 г. , стр. 320. Способ электрошлакового переплава и установка для его осуществления.

3. Авт. свид. СССР 581703, кл. С 21 С 5/56, 1976 г. Опубл. в БИ 19, 1982 г. , стр. 295. Способ переплава металлического расходуемого электрода (способ-прототип).

4. Мадянов А.М., Чуднер Р.В., Пермитин В.Е., Тренин В.Ф. Затвердевание и разливка стали под жидкой средой. // М.: Металлургия, 1965 г., стр. 57.

5. Авт. свид. СССР 1178712, кл. С 03 С 3/14, 1985 г., БИ 34. Стекло для защиты металлов.

6. Новочеркасское ОАО "НЭЗ". Свойства стеклоуглерода марки СУ-2000. (Информационные материалы. 1999 г.).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА МЕТАЛЛА | 2001 |

|

RU2198944C2 |

| ХИМИЧЕСКИЙ ИСТОЧНИК ЭЛЕКТРИЧЕСКОГО ТОКА | 2001 |

|

RU2192071C1 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОЙ ЗАГОТОВКИ ЭЛЕКТРОШЛАКОВЫМ ПЕРЕПЛАВОМ ДЕМОНТИРОВАННОГО ЖЕЛЕЗНОДОРОЖНОГО РЕЛЬСА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2630912C1 |

| СПОСОБ ДЕЗАКТИВАЦИИ РАДИОАКТИВНЫХ МЕТАЛЛИЧЕСКИХ ОТХОДОВ ЭЛЕКТРОШЛАКОВЫМ ПЕРЕПЛАВОМ | 2003 |

|

RU2249270C2 |

| СПОСОБ ПЕРЕРАБОТКИ РАДИОКТИВНЫХ ОТХОДОВ, ОБРАЗУЮЩИХСЯ В ПРОЦЕССЕ РАЗРУШЕНИЯ ОБЛУЧЕННЫХ ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК РЕАКТОРОВ НА БЫСТРЫХ НЕЙТРОНАХ, МЕТОДОМ ИНДУКЦИОННОГО ШЛАКОВОГО ПЕРЕПЛАВА В ХОЛОДНОМ ТИГЛЕ | 2018 |

|

RU2765028C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ ВЫПЛАВКИ СТАЛИ С ПОЛУЧЕНИЕМ ПОЛОГО СЛИТКА | 2013 |

|

RU2532537C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ, ПОЛУЧЕННОЙ НЕПРЕРЫВНОЙ РАЗЛИВКОЙ | 1993 |

|

RU2062801C1 |

| ЭЛЕКТРИЧЕСКИЙ ВЗРЫВАТЕЛЬ БОЕПРИПАСА | 2001 |

|

RU2200931C2 |

| СРЕДСТВО РАДИОСВЯЗИ | 2001 |

|

RU2201650C2 |

| ЭЛЕКТРОШЛАКОВАЯ ПЕЧЬ ДЛЯ ПОЛУЧЕНИЯ ПОЛОГО СЛИТКА | 2013 |

|

RU2533579C1 |

Предлагаемое изобретение относится к металлургии, а именно к электрошлаковой металлургии, и может быть использовано в производстве особо чистых металлов и изделий из них. Способ включает пропускание электрического тока через электроды, подключенные к разным полюсам источника электрического тока и помещенные в токопроводный расплавленный шлак в сосуде с металлическими охлаждаемыми стенками, с последующим охлаждением обрабатываемого металла. Используют шлак на основе стекла, обрабатываемый металл помещают в расплавленный шлак полностью, исключая контакт этого металла с металлическими охлаждаемыми стенками сосуда гарнисажным шлаковым слоем, нагревают металл, используя его электрические контакты через токопроводный расплавленный шлак с электродами. Электроды изготавливают из стеклоуглеродного материала. Устройство содержит сосуд с металлическими охлаждаемыми стенками с гарнисажным слоем и электроды, которые частично погружены в токопроводный расплав шлака и подключены к разным полюсам источника электрического тока. Электроды изготовлены из стеклоуглеродного материала и частично погружены в токопроводный расплав шлака на основе стекла. Предлагаемое изобретение расширяет функциональные возможности электрошлаковой технологии, повышает однородность и степень чистоты целевого продукта и его технологичность при последующей механической обработке, а именно: штамповке, вальцовке, ковке, прессовании, улучшает равномерность нагрева металла, защищает нагреваемый металл от воздействия на него печных и атмосферных газов. 2 с . и 3 з.п.ф-лы, 1 ил.

| МЕДОВАР Б.И | |||

| и др | |||

| Электрошлаковые печи | |||

| - Киев: Наукова думка, 1976, с.57 и 58 | |||

| Способ переплава металла | 1969 |

|

SU340304A1 |

| Способ электрошлакового переплава и установка для его осуществления | 1975 |

|

SU555669A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

2003-05-27—Публикация

2001-02-15—Подача