Изобретение относится к способам автоматического регулирования химических процессов, в частности процесса ректификации смеси бензольных углеводородов, и может быть использовано в химической и коксохимической промышленности.

Известен способ автоматического регулирования процесса ректификации, заключающийся в регулировании соотношения «сырье-рефлюкс с коррекцией по температуре на контрольной тарелке и в стабилизации теплового режима колонны путем изменения количества пара, подаваемого в подогреватель низа колонны в зависимости от количества сырья и температуры низа колонны. Однако в этом способе частота разделения смеси колеблется, что «е позволяет стабилизировать процесс в целом.

С целью стабилизации чистоты разделения смеси, в предлагаемом способе количество рефлюкса, подаваемого в колонйу, регулируют в зависимости от соотношения содержания легкокипящего компонента в исчерпывающей части колонны и после нее с учетом задания на стеиень разделения.

Для настройки системы автоматики на заданный режим работы колонны с учетом требуе.мой чистоты разделения смеси регулирующее воздействие на клапан подачи рефлюкса отрабатывают в зависимости от величины управляющего импульса контура «сырье-рефлюкс и импульса качественного контура регулирования, характеризующего астепень разделеиия смеси.

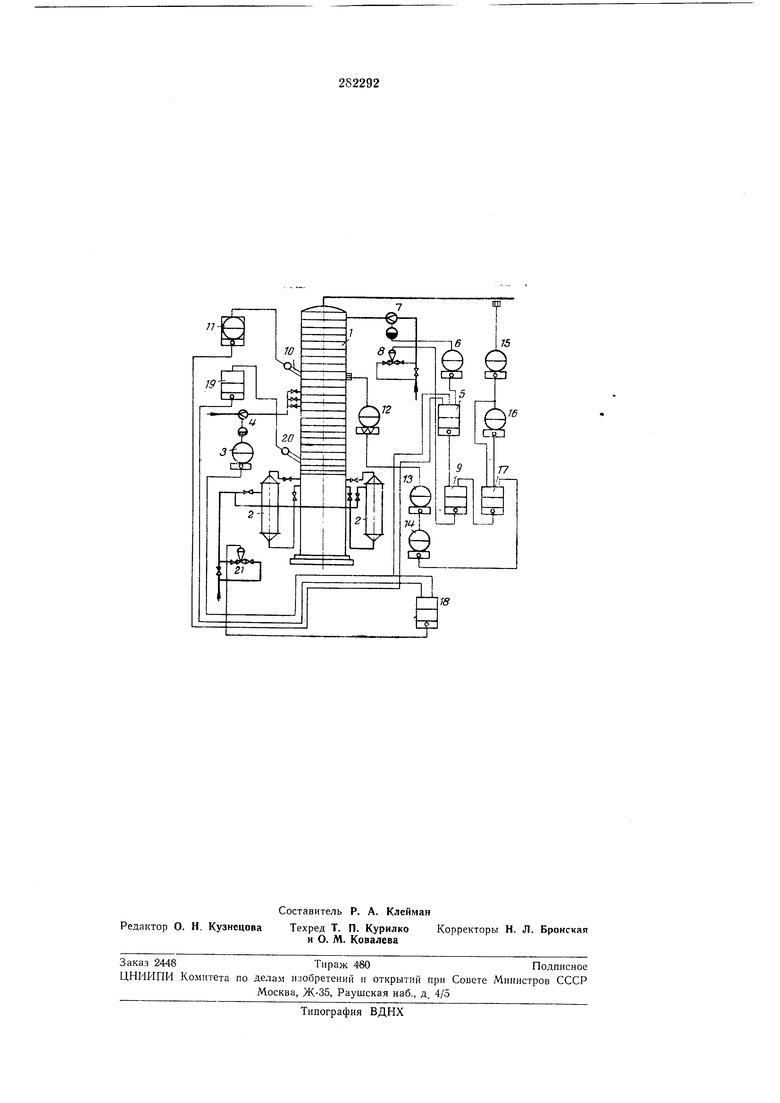

На чертеже изображена схема реализации

способа.

Стабилизированное количество исходного сырья поступает в середину ректификационной колонны /, нагревается парами продуктов, поступающих .из нижней части колонны, тепло к

которым подводится паровыми подогревателями 2. Верхняя часть коловны / (укрепляющая) обеспечивает получение продукта, свободно о от примесей высококипящих компонентов. часть колонны (исчерпывающая)

обеспечивает выделение остатков легкокипящего компонента из выс-ококипящих фракций. Предварительный контур стабилизации материального и теплового баланса включает в себя схему регулирования расхода рефлюкса

по соотнощению «сырье-рефлюкс с коррекцией по температуре на контрольной тарелке. Дифманометр-расходомер 3 через измерительную диафрагму 4, преобразуя количество сырья в соответствующее давление воздуха,

направляет его в регулирующий блок 5 соотношения.

ляет его в регулирующий блок ,5 соотношения. Блок 5 обеспечивает непрерывно воздействие на мембраиный пневматический клапан 8, установленный на трубопроводе рефлюкса в коло:нну, через регул-ирующий блок 9 соотношения основного контура качественной стабилизации. Контур стабилизации соотношения «сырье-рефлюкс для предварительной настройки регулирования с учетом требуемой чистоты разделения смеси корректируется температурой на контрольной тарелке. Коррекция выполняется термопарой 10 и потенциометром с пневматической приставкой 11.

Основной контур качественной стабилизации работы колонны включает ко шлект хроматографа, состоящего из датчика 12, электронного потенциометра 13 с п .невмовыходом, пневматического дешифратора 14, пневматического индикатора 15 состава, вторичного прибора 16, регулирующего блока 17 соотношения.

Для получения продуктов определенного состава ,и физико-химических свойств регулирующий блок 17 соотяощения настраивают «а определенную чистоту разделения поступающей в колонну Смеси по компонентам в зависимости от содержания легкокипящего компонента после колонны и в исчерпывающей ее части.

Пневматический индикатор 15 состава в соответствии с парциальным давлением определяет содержание легкокипящего компонента после колонны / в давления сжатого воздуха, поступающего на вторичный прибор 16 и регулирующий (блок соотношения/7. В блок /7 и-з дещифратора 14 хроматографа поступают пневматические импульсы, характеризующие только содержание легкокипящего компонента в исчерпывающей части колон-нь;.

Степень разделения по чистоте исходной смеси в ректификационной колонне отрабатывается в блоке 17 и оббспечнвается изменением КОЛ1ИчестВ1а рефлюкса, подаваемого в колонну /. Ручной задатчик вторичного прибора 16 может дистанционно корректировать степень разделения смеси по компонентам.

Регулирующее воздействие на мембранный пневматический клапан 8, подающий рефлюкс в колонну /, согласовывается с управляющими нмиульсаМИ предварительного и основного контуров стабилизации в регулирующем блоке 9 соотнощения в соответствии с заданным материальным, тепловым балансом колонны и

требуемой чистотой разделения смеси. Таким образом, импульс предварительного контура стабилизации материального и теплового баланса все время сравнивается с И Миульсо.м 5 основного качественного контура, характеризующего степень чистоты разделения смеси, м вырабатывает соответствующий импульс, изменяющий количество рефлюкса, поступающего в колонну, а соответственно и чистоту раз0 деления смеси.

Тепловой режи.м в колонне стабилизируется подачей пара в подогреватель 2 в зависимости от количества сырья и температуры внизу колонны. Пневматпческий импульс, характерп5 зующий расход сы-рья от ди-фманометра-расходомера 3, поступает на регулирующий блок 18 соотношения, а от электропневмопреобразователя 9 также иоступает импульс по температуре внизу колонны, измеряемой термопарой 20.

0 Регулирующий блок 18 соотношения вырабатывает регулируюидее воздействие на пневматический мембраиный клапан 21. подающий пар в подогреватели низа колонны.

Предмет изобретения

1.Способ автоматического регулирования процесса ректификации, например, смеси бензольных углеводородов, заключающийся в регулировании соотношения «сырье-рефлюкс с коррекцией по температуре на контрольной тарелке и в стабилизации теплового режима колонны путем изменения количества пара, подаваемого в Подогреватель низа колонны в зависимости от количества сырья и температуры низа колои-ны, отличающийся тем, что, с целью стябчлизации чистоты разделения смеси, количество рефлюкса, подаваемого в коланну, регулпруют в зависимости от соотношения содержания легкокипящего компонента в исчерпывающей части колонны и после нее с учетом задания «а степень разделения.

2.Спос.об по п. 1, отличающийся тем, что, с 1.елью настройки системы автоматики на заданный режим работы колонны с учетом требуемой чистоты разделения смеси, регулирующее воздействие на клапан подачи рефлюкса отрабатывают в зависимости от величины

управляющего И1мпульса контура «сырье-рефлюкс и импульса качественного контура регулирования, характеризующего степень разделения смеси.

;/

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА РЕКТИФИКАЦИИ | 1973 |

|

SU408153A1 |

| СПОСОБ ПЕРЕГОНКИ БЕНЗИНОВЫХ ФРАКЦИЙ C-C | 1991 |

|

RU2022996C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВТОРИЧНОГО БУТИЛОВОГО СПИРТА | 2001 |

|

RU2206560C1 |

| ПРОМЫШЛЕННАЯ УСТАНОВКА ПЕРЕГОНКИ НЕФТИ | 2014 |

|

RU2623428C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОПАНА ИЗ ЭТАН-ПРОПАНОВОЙ ФРАКЦИИ ИЛИ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ И ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ (УГЛЕВОДОРОДНЫХ ФРАКЦИЙ) | 2010 |

|

RU2443669C1 |

| Способ разделения многокомпонентной жидкой смеси | 1986 |

|

SU1456174A1 |

| Способ автоматического регулирования ректификационной колонной с двумя потоками сырья | 1989 |

|

SU1740026A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 2006 |

|

RU2333937C2 |

| СПОСОБ И УСТАНОВКА ЗАМЕДЛЕННОГО КОКСОВАНИЯ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2012 |

|

RU2541016C2 |

| СПОСОБ ПЕРЕГОНКИ НЕФТИ | 2008 |

|

RU2375408C1 |

Авторы

Даты

1970-01-01—Публикация