Известен способ автоматического коптроля процесса коптроля выплавки стали, при котором подсчитывают количество бросков тока за заданные уровни в заданные промел утки времени. При таком способе выбросы тока подсчитывают за уровни ±20-40% от среднего значения за время действия сигнала регулирования.

По предлагаемому способу с целью опреде.:1еиия 1раниц периодов плавки уровни измерсПИЯ образовывают делением амплитуды огпбакмцс бросков тока одпой из фаз печи для даппого периода плавки, причем число их выбирают )циопальпо диапазону изменения указанной амплитуды, а длительность цикла измереиия числа бросков выбирают обратно пропорционально частоте бросков тока в данном периоде плавки.

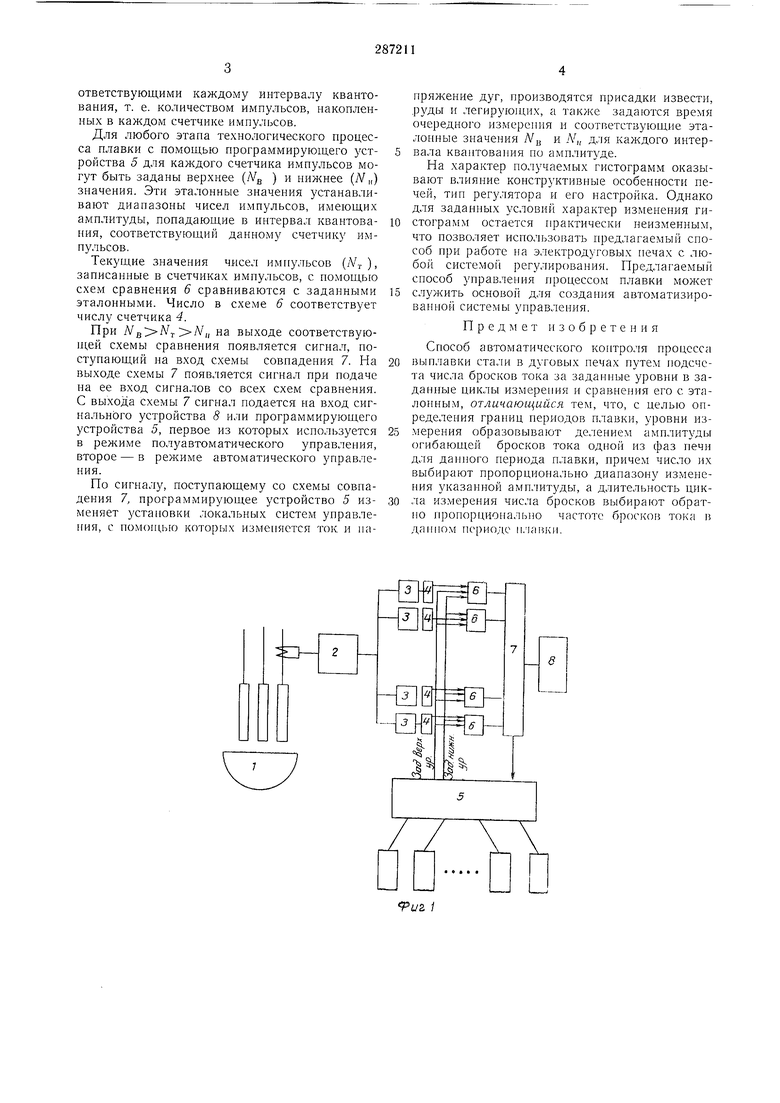

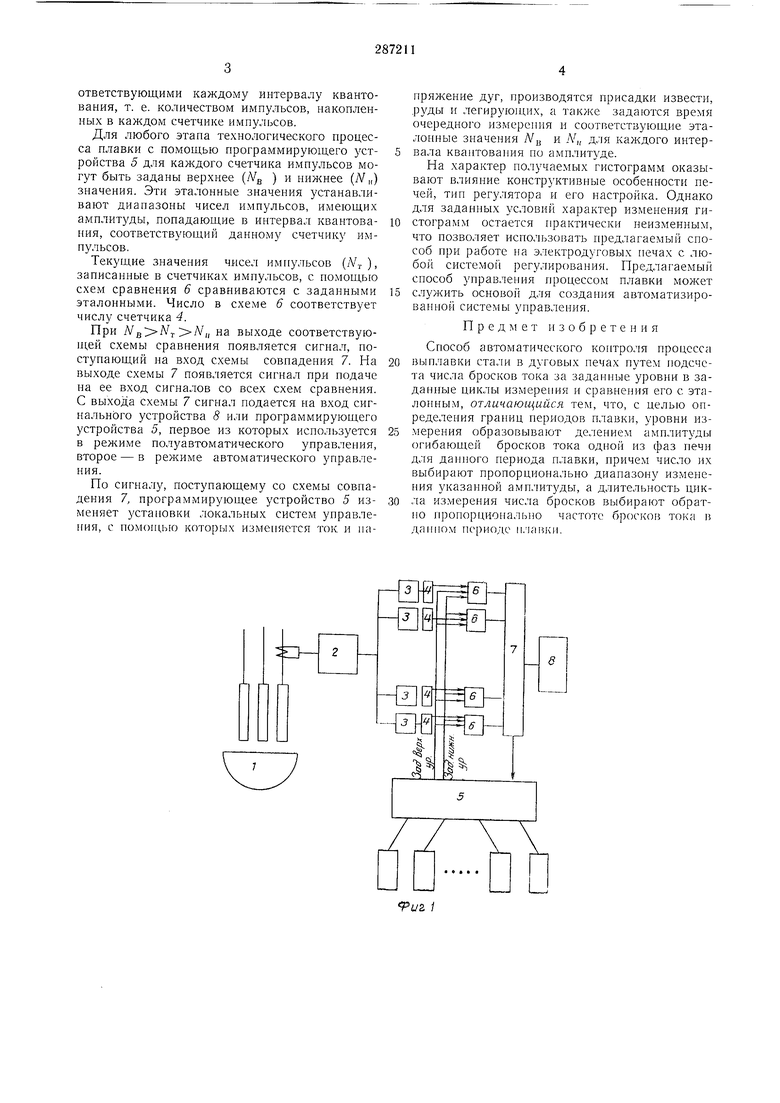

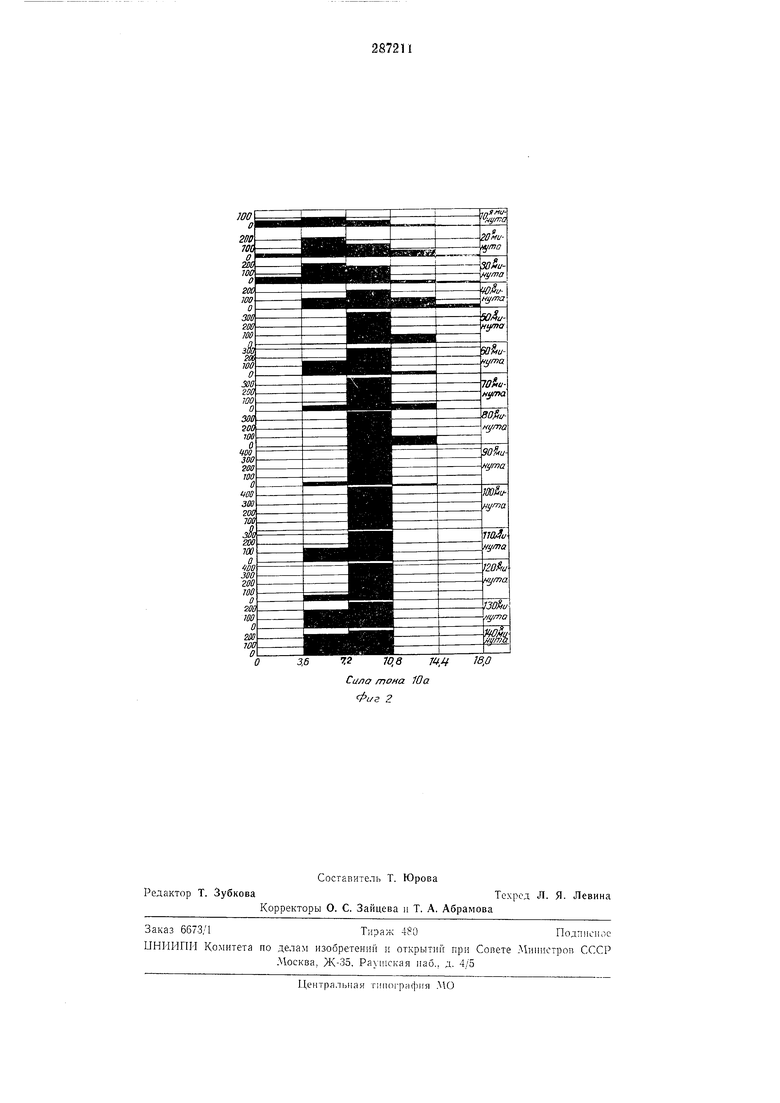

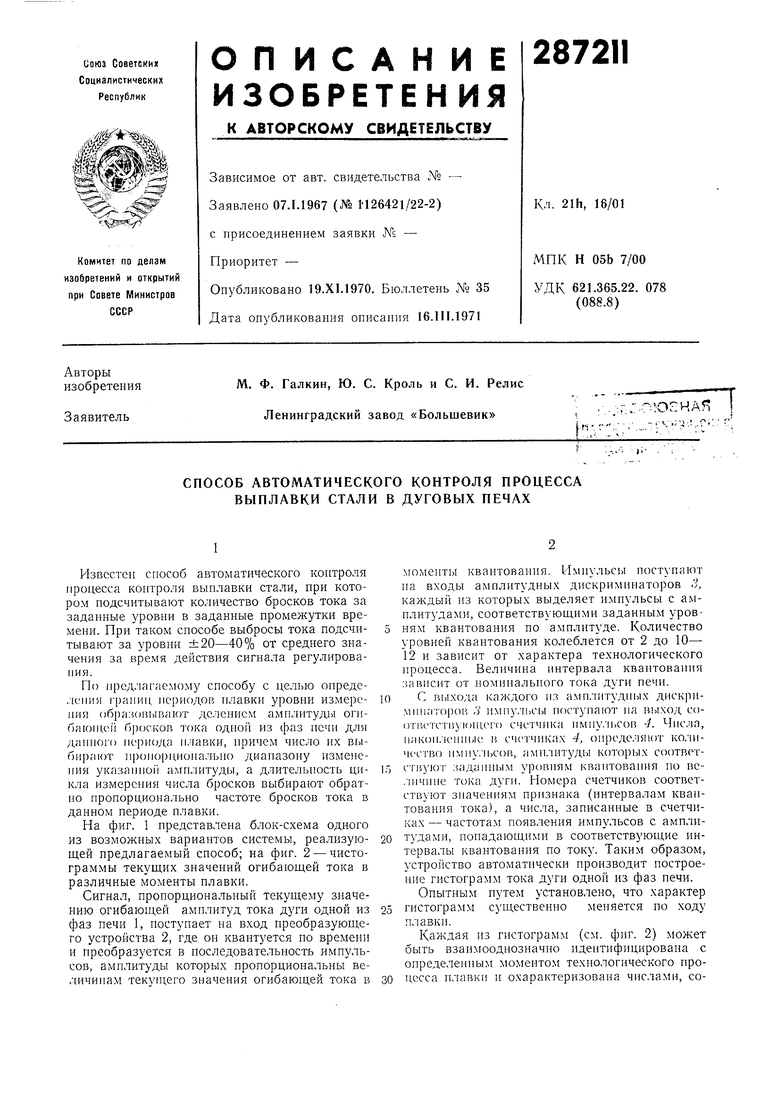

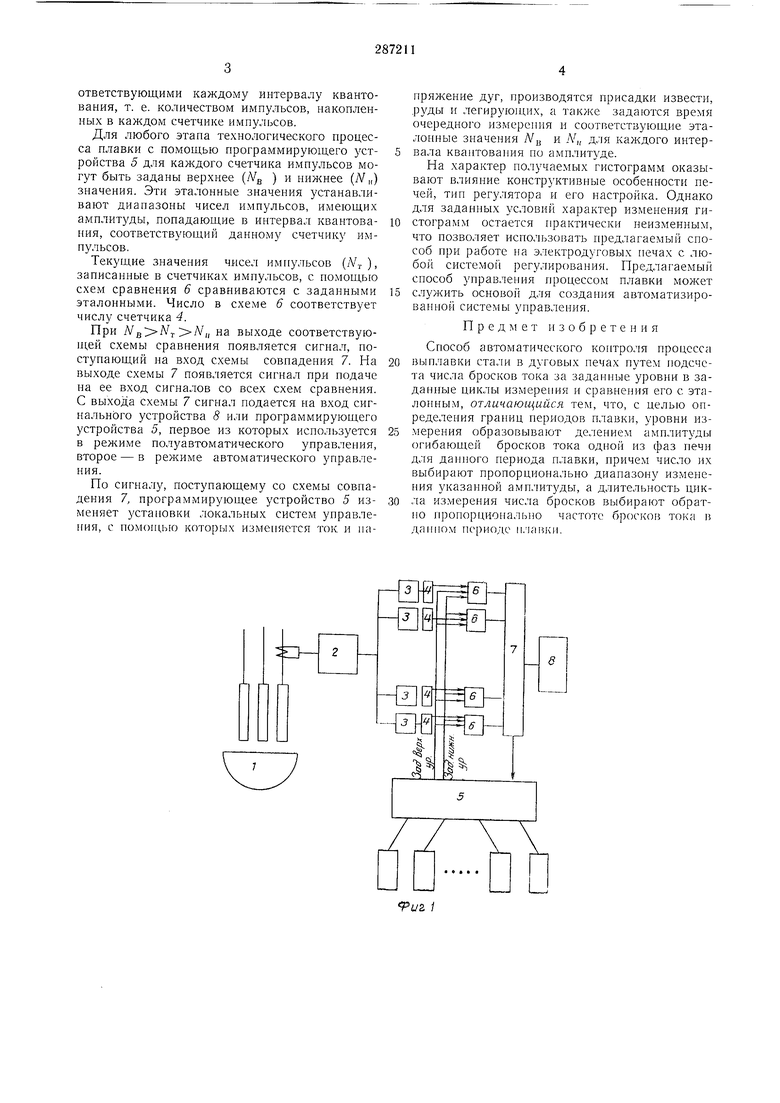

На фиг. 1 представлена блок-схема одного из возможных вариантов системы, реализующей предлагаемый способ; на фиг. 2 - чистограммы текущих значений огибающей тока в различные моменты плавки.

Сигнал, пропорциональный текущему значению огибающей амплитуд, тока дуги одной из фаз печи 1, поступает на вход преобразующего устройства 2, где он квантуется по времени и преобразуется в последовательность импульсов, амплитуды которых пропорциональны ве.(ичинам текугцего значения огибающей тока в

моменты квантования. Имиульсы поступают па входы амплитудных дискриминаторов о, каждый из которых выделяет импульсы с амплитудами, соответствующими заданным уровням квантования по амплитуде. Количество уровней квантования колеблется от 2 до 10- 12 и зависит от характера технологического процесса. Величина интервала КБантова1П1Я зависит от номинального тока дуги печи.

С выхода каждого из амп.титудпых дискримппаторор, ,) импу.чьс) поступают па выход соoTnoTCii) К)1цего счетчика 11мпу. /. Числа, иакоплснпые в счотчиках 4, опреде.пяют количество импу.чьсов, амп.митуд 1 которых соответствуют зада1П1Ым уровням квантования по вс.шчине тока дуги. Номера счетчиков соответствуют значениям признака (интервалам квантования тока), а числа, записанные в счетчиках - частотам появления импульсов с амплитудами, попадающими в соответствующие интервалы квантования по току. Таким образом, ycTpoiicTBO автоматически производит построение гистограмм тока дуги одной из фаз печи.

Опытным путем установлено, что характер гистограмм с)щественно меняется по ходу плавки.

Каждая из гистограмм (см. фиг. 2) может быть взаи гооднозначно идентифицирована с определенным моментом технологического процесса плавки и охарактеризована числами, соответствующими каждому интервалу квантования, т. е. количеством импульсов, накопленных в каждом счетчике импульсов.

Для любого этана технологического процесса плавки с помощью программирующего устройства 5 для каждого счетчика импульсов могут быть заданы верхнее (N ) и нижнее () значения. Эти эталонные значения устанавливают диапазоны чисел импульсов, имеющих амплитуды, попадающие в интервал квантования, соответствующий данном} счетчику импульсов.

Текущие значения чисел импульсов (Nr), записанные в счетчиках импульсов, с помощью схем сравнения 6 сравниваются с заданными эталонными. Число в схеме 6 соответствует числу счетчика 4.

При , на выходе соответствуюН1,ей схемы сравнения появляется сигнал, поступающий на вход схемы совпадения 7. На выходе схемы 7 появляется сигнал при подаче на ее вход сигналов со всех схем сравнения. С выхода схемы 7 сигнал подается на вход сигнального устройства 8 или программирующего устройства 5, первое из которых используется в режиме полуавтоматического управления, второе - в режиме автоматического управления.

По сигналу, поступающему со схемы совпадения 7, программирующее устройство 5 изменяет установки локальных систем управления, с пом()И1,ью которых изменяется ток и папряжение дуг, производятся присадки извести, руды и легирующих, а также задаются время очередного измерения и соответствующие эталонные значения Ли и Л, для каждого интервала ква1гговаиия по амплитуде.

На характер получаемых гистограмм оказывают влияние конструктивиые особенности печей, тип регулятора и его настройка. Однако для заданных условий характер изменения гистограмм остается практически неизменным, что позволяет использовать предлагаемый способ при работе на электродуговых печах с любой системой регулирования. Предлагаемый способ управления процессом плавки может служить основой для создаиия автоматизированной системы управления.

Предмет изобретения

Способ автоматического контроля процесса выплавки стали в дуговых печах путем подсчета числа бросков тока за заданные уровни в заданные циклы измерения и сравнения его с эталонным, отличающийся тем, что, с целью определения границ иериодов плавки, уровни измерения образовывают делением амилитуды огибаюи1ей бросков тока одной из фаз нечи для данного периода плавки, причем чнсло их выбирают пропорционально диапазону изменения указанной амнлитуды, а длительность цикла из.мерения числа бросков выбирают обратно нропорционалыю частоте бросков токя в да1Н1Ом периоде н.члвкн.

Сило тона 10а Фиг г

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля выплавки стали | 1976 |

|

SU653297A1 |

| Способ контроля выплавки стали в дуговой печи | 1980 |

|

SU935534A1 |

| Способ стабилизации режима потребления электроэнергии дуговой трехфазной электропечи | 1986 |

|

SU1403390A1 |

| СПОСОБ КОНТРОЛЯ ВЫПЛАВКИ СТАЛИ В ДУГОВЫХ ЭЛЕКТРОПЕЧАХ | 1972 |

|

SU358796A1 |

| СПОСОБ ОБНАРУЖЕНИЯ УСТОЙЧИВОГО БОКОВОГО РАЗРЯДА В ВАКУУМНЫХ ЭЛЕКТРОДУГОВЫХ ПЕЧАХ | 1968 |

|

SU211696A1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА КОММУТАЦИИ СЕКЦИЙ КОЛЛЕКТОРНЫХ ЭЛЕКТРИЧЕСКИХ МАШИН | 2007 |

|

RU2363008C1 |

| Способ ведения плавки в дуговой сталеплавильной печи | 1987 |

|

SU1525954A1 |

| СПОСОБ УПРАВЛЕНИЯ РЕЖИМОМ РАБОТЫ РУДНО-ТЕРМИЧЕСКОЙ ПЕЧИ ДЛЯ ПОЛУЧЕНИЯ ЦИРКОНИЕВОГО ЭЛЕКТРОКОРУНДА | 2010 |

|

RU2456519C2 |

| СПОСОБ КОНТРОЛЯ И РЕГУЛИРОВАНИЯ МЕЖЭЛЕКТРОДНОГО ПРОМЕЖУТКА В ПРОЦЕССЕ ВАКУУМНОЙ ДУГОВОЙ ПЛАВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2227167C1 |

| Регулятор мощности дуговой многофазной электропечи | 1986 |

|

SU1399897A1 |

Даты

1970-01-01—Публикация