Изобретение относится к снособу онределения уноса массы различны.х материалов, нанример нолимерных, иод воздействием высокотемнературного газового иотока и может использоваться нри исследовании ироцесса абляции различны.х материалов на внутренних поверхностях нагруженных оболочек, например камер сгорания реактивных двигателей, при произвольном изменении параметров газового потока в камере.

Трудности расчетного определения уноса массы полимеров, обусловленные сложным механизмом ироцесса разрушения этих материалов и неизученностыо кинетики химических процессов, сопровождающих унос, требуют разработки эксиериментальных методов оценки то.лщин унесенного материала в различных условиях. Измерение линейных размеров моделей до и после испытаний помогает определить лишь суммарный износ за все время испытаний и не нозволяет оценить изменение уноса по времени, что необходимо при исследовании быстроменяющихся процессов, характерных для процессов в камерах сгорания реактивных двигателей.

Динамика ироцесса уноса массы в условия.ч внешнего обдува модели обычно исследуется с помощью высокоскоростной киносъемки.

и;ью различных датчиков уноса, установка которых в той или иной степени нарушает целостность исследуемой оболочки, а следовательно, снижает точность измерений. К этим датчинам относятся проволочные датчики, регистрирующие изменение тока при сгорании соединительной проволочк на повер.хностн разрушения и датчики плупжерного типа, регистрируюHUie замыкание электрической цепи при подходе граннцы разрушения к плоскости датчика.

Недостатком таких датчиков является: дискретность измерений уноса, когда регистрируется только иодход поверхности разрушения к

плоскости установки датчика; пониженная точность измереннй и нарушенне целостности исследуемой оболочки.

В иредлагаемом сиособе эти недостатки устранены за счет того, что унос массы определяют по изменению деформации нагруженной оболочки при уменьшении ее толщины в процессе уноса массы (илавления, сублимации, обугливания и т. д.).

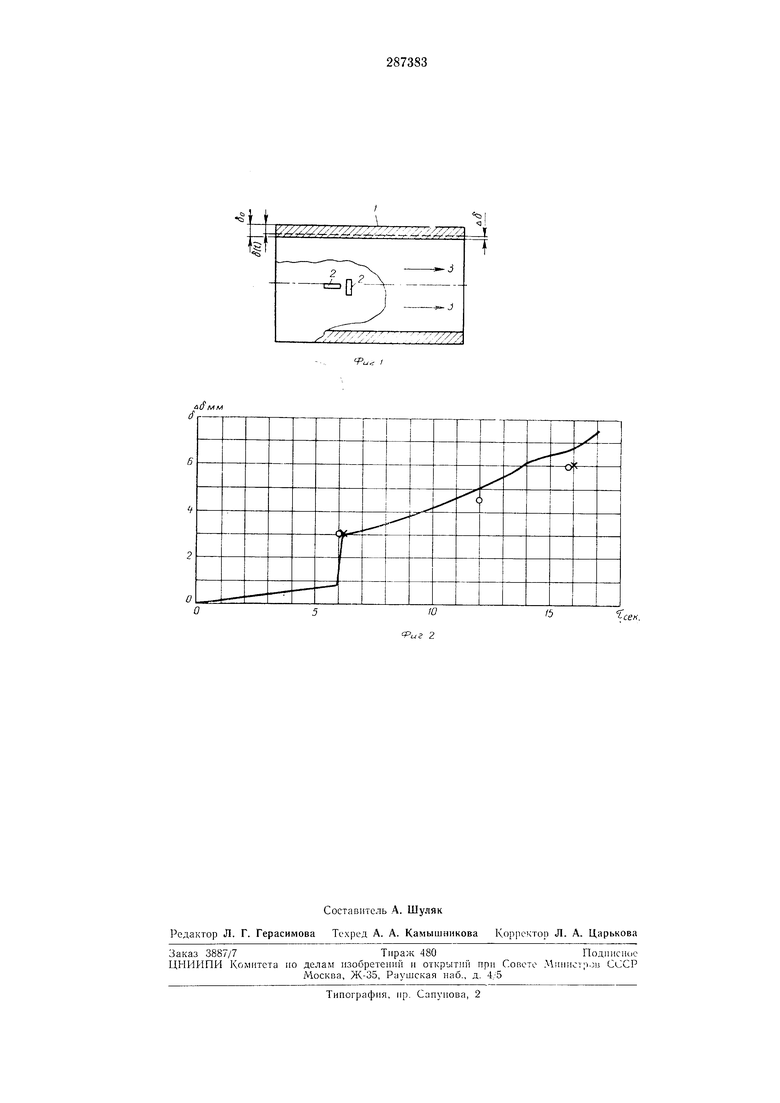

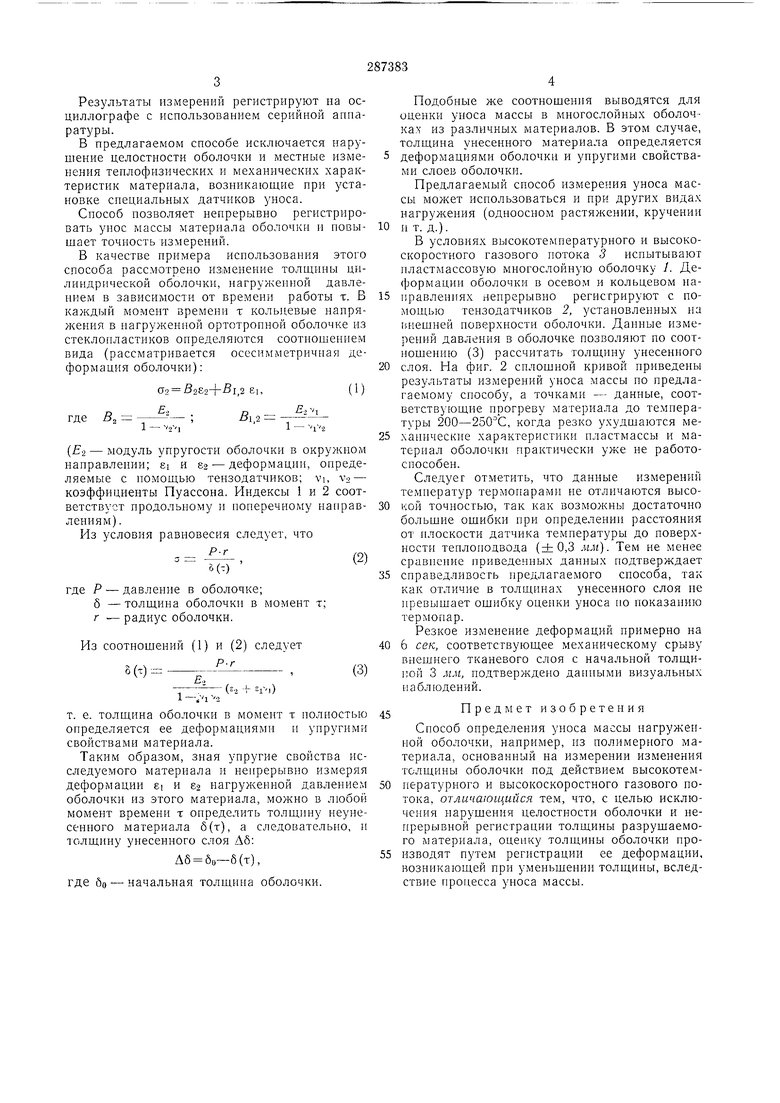

На фиг. 1 изображена схема эксперимента;

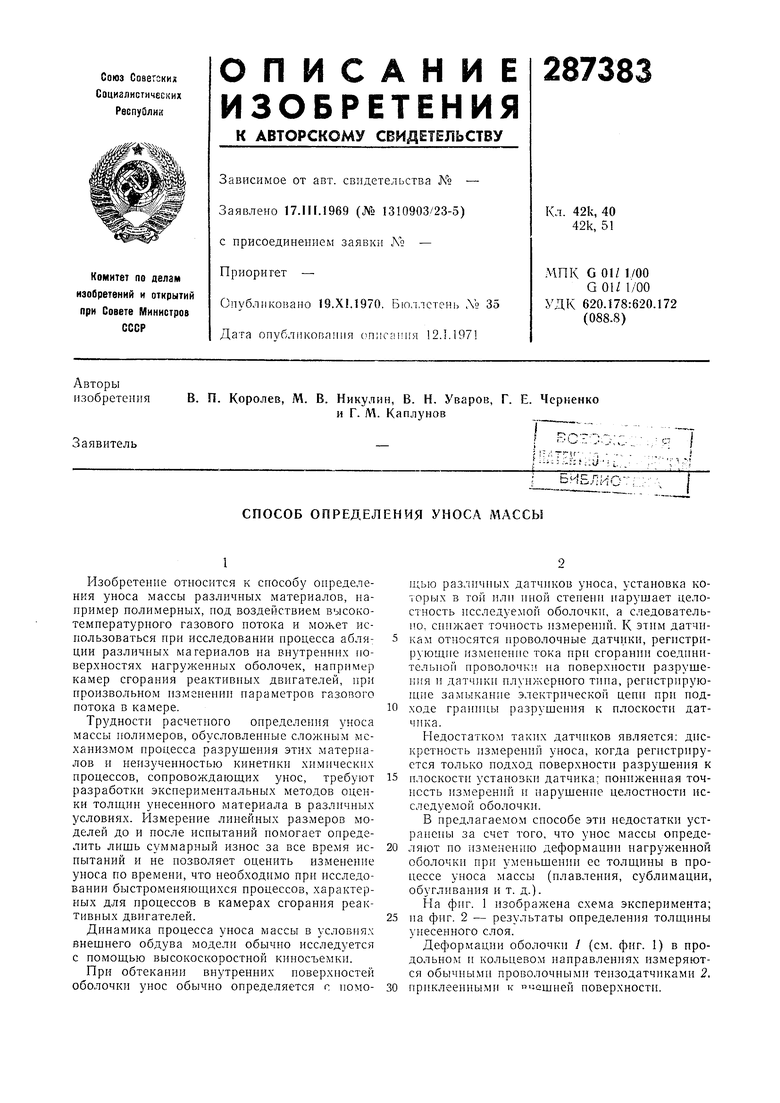

на фиг. 2 - результаты определения толщины уиесенного слоя.

Деформации оболочки / (см. фиг. 1) в продольном и кольцевом иаправлениях измеряются обычнымн проволочными те 13одатчикамн 2, Результаты измерений регистрируют на осциллографе с использованием серийной апиаратуры. В предлагаемом способе исключается нарушение целостности оболочки и местные изменения теилофизических и механических характеристик материала, возникающие при установке сиециальных датчиков уноса. Способ позволяет непрерывно регистрировать унос массы материала оболочки и повышает точность измерений. В качестве примера исиользоваиия этого способа рассмотрено иЗ|Менение толщины цилиндрической оболочки, нагруженной давлением в зависимости от времени работы т. В каждый момент времени т кольцевые напряжения в нагруженной ортотронной оболочке из стеклопластиков определяются соотношением вида (рассматривается осесимметричная деформация оболочки): О2 B2&2-i-Bl 2 61, - „.:11 где В (2 - модуль упругости оболочки в окружном направлении; ei и go - деформации, определяемые с помощью тензодатчиков; ч, va - коэффициенты Пуассона. Индексы 1 и 2 соответствует продольиому и иоперечиому иагфавлениям). Из условия равновесия следует, что .(2) где Р - давление в оболочке; б - толщииа оболочки в момент т; г - радиус оболочки. Из соотношений (1) и (2) следует Р-г - ( 2 + П-,) Т. е. толщина оболочки в момент т полностью определяется ее деформациямп и упругими свойствами материала. Таким образом, зная упругие свойства исследуемого материала и непрерывно измеряя деформации ei и 69 нагруженной давлением оболочки из этого материала, можио в любой момент времени т оиределить толщииу неуиесенного материала б(т), а следовательио, и толщииу унесеиного слоя Аб: Аб би-б(т), где бо - начальиая толщииа оболочки. Подобные же соотношения выводятся для оценки уиоса массы в миогослойных оболочках из различных материалов. В этом случае, толщина унесенного материала определяется деформациями оболочки и уиругими свойствами слоев оболочки. Предлагаемый способ измерения уноса массы может использоваться и при других видах нагружения (одноосном растяжении, кручении ЦТ. д.). В условиях высокотемпературного и высокоскоростного газового потока 3 испытывают пластмассовую многослойную оболочку 1. Деформации оболочки в осевом и кольцевом иаправлениях непрерывно регистрируют с помощью тензодатчиков 2, установленных на (нещней поверхности оболочки. Даииые измерений давления в оболочке позволяют по соотиошеиию (3) рассчитать толщииу унесенного слоя. На фиг. 2 сплошной кривой приведеиы результаты измерений уноса массы ио предлагаемому сиособу, а точками - данные, соответствуЕощие прогреву материала до температуры 200-250С, когда резко ухудшаются мехаиические характеристики пластмассы и материал оболочки практически уже не работоспособен. Следуег отметить, что данные измерений температур термопарами не отличаются высокой точностью, так как возможны достаточно большие ошибки при оиределенин расстояния от плоскости датчика температуры до поверхности теилоподвода (±0,3 мм). Тем не менее сравнение приведенных данных подтверждает справедливость предлагаемого способа, так как отличие в толщииах унесенного слоя не превышает ошибку оцеики уноса по показанию термопар. Резкое измеиеиие деформаций примерно на 6 сек, соответствующее механическому срыву внешнего тканевого слоя с начальной толщиной 3 Л1М, подтверждено данными визуальных наблюдений. Пред мет изобретения Способ определения уноса массы нагруженной оболочки, например, из иолимериого материала, основанный на измерении изменения толщины оболочки под действием высокотемпературного и высокоскоростного газового иотока, отличающийся тем, что, с целью исключения иарушеиия целостиости оболочки и непрерывной регистрации толщины разрушаемого материала, оценку толщины оболочки производят путем регистрации ее деформации, возникающей при уменьшении толщииы, вследствие процесса уноса массы.

uff MM

Авторы

Даты

1970-01-01—Публикация