Извест}ю устройство для активного контроля размеров деталей, датчик которого соединен с триггерно-релейными блоками предварительной и окончательной команд через усилитель и регулируемые потенциометры.

Известные устройства не позволяют уменьшить случайные составляющие общей погрешности в зависимости от скорости съема металла Б конце цикла обработки.

Цель изобретения - обеспечить точность обработки деталей. Это достигается благодаря тому, что между триггером окончательной команды и потенциометром включен шаговый искатель с регулируемыми резисторами, электромагнит движения которого соединен с генератором импульсов.

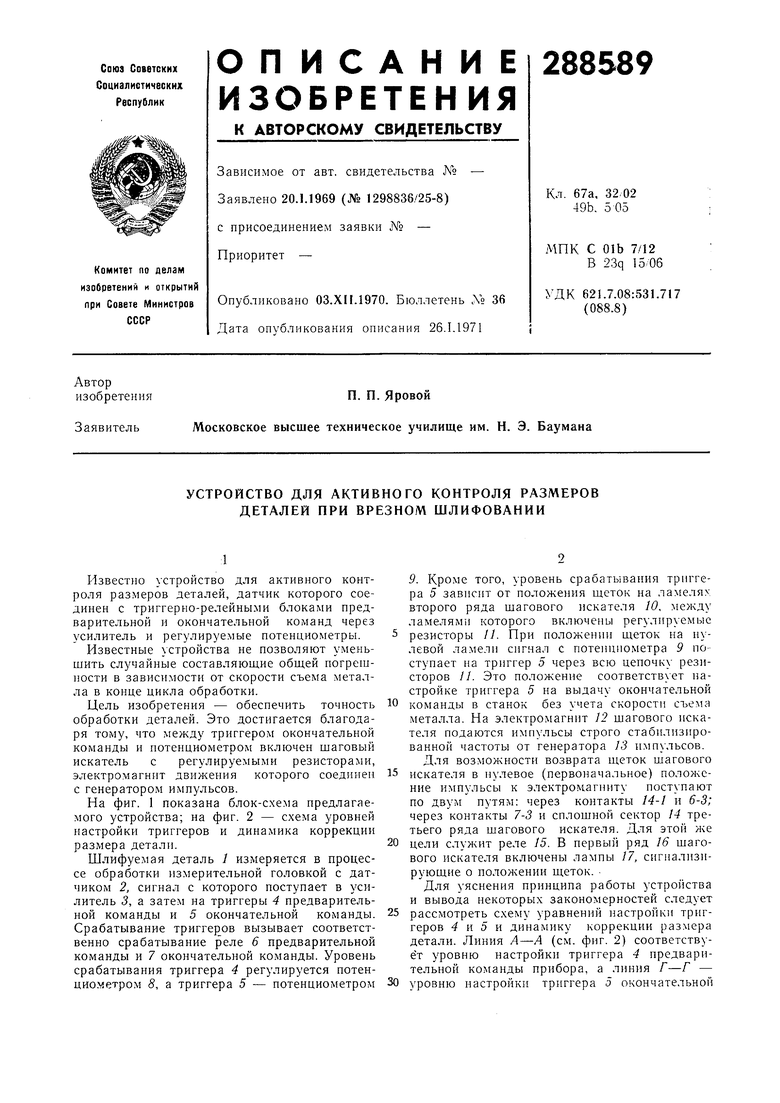

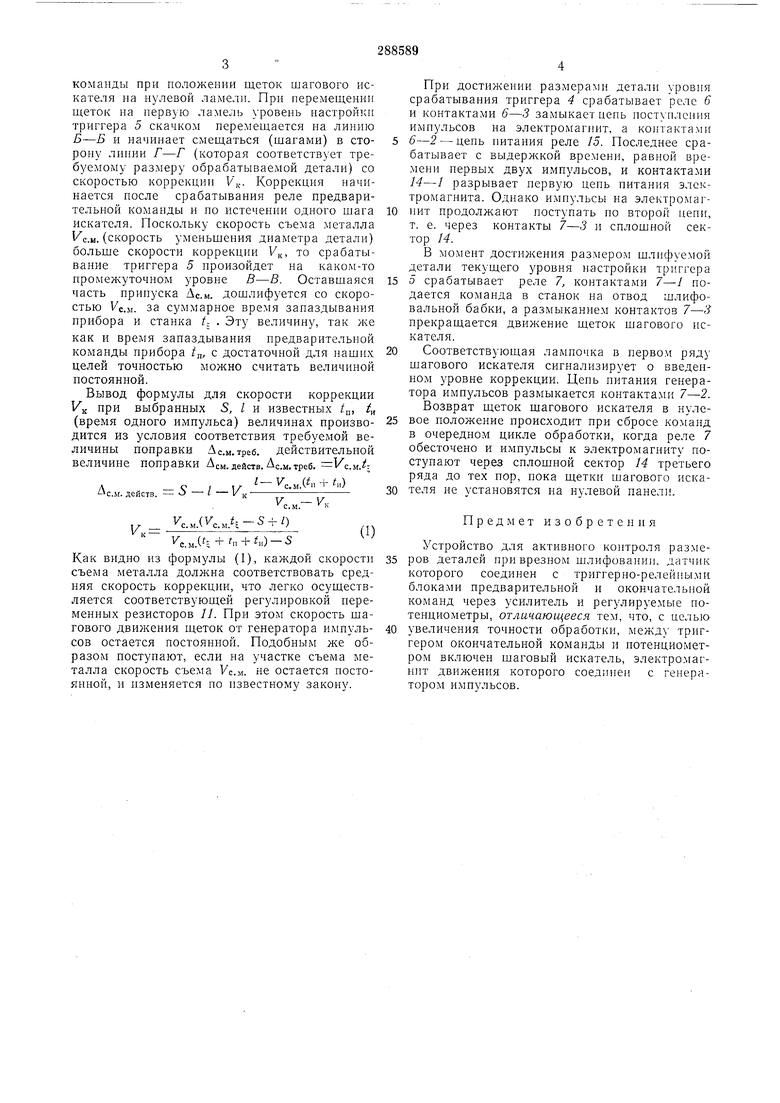

На фиг. 1 показана блок-с.хема предлагаемого устройства; на фиг. 2 - схема уровней настройки триггеров и динамика коррекции размера детали.

Шлифуемая деталь 1 измеряется в процессе обработки измерительной головкой с датчиком 2, сигнал с которого поступает в усилитель 3, а затем на триггеры 4 предварительной команды и 5 окончательной команды. Срабатывание триггеров вызывает соответственно срабатывание реле 6 предварительной команды и 7 окончательной команды. Уровень срабатывания триггера 4 регулируется потенциометром S, а триггера 5 - потенциометром

9. Кроме того, уровень срабатывания триггера 5 зависит от положения щеток на ламелях второго ряда шагового искателя 10, между ламелями которого включены регулируемые резисторы //. При положении щеток на нулевой ламели сигнал с потенциометра 9 поступает на триггер 5 через всю цепочку резисторов 11. Это положение соответствует настройке триггера 5 на выдачу окончательной команды в станок без учета скорости съема металла. На электромагнит 12 шагового искателя подаются импульсы строго стабилизированной частоты от генератора 13 импульсов. Для возможности возврата щеток шагового

искателя в нулевое (первоначальное) положение импульсы к электромагниту поступают по двум путям: через контакты 14-1 и 6-3; через контакты 7-3 и сплошной сектор 14 третьего ряда шагового искателя. Для этой же цели служит реле 15. В первый ряд 16 шагового искателя включены лампы 17, сигнализирующие о положении щеток. Для уяснения принципа работы устройства и вывода некоторых закономерностей следует

рассмотреть схему уравнений настройки триггеров 4 и 5 и динак ику коррекции размера детали. Линия А-А (см. фиг. 2) соответствует уровню настройки триггера 4 предварительной команды прибора, а линия Г-Г - команды при положении щеток шагового искателя на нулевой ламели. При перемещении щеток на первую ламель уровень настройки триггера 5 скачком перемещается на линию Б-Б и начинает смещаться (щагами) в сторону линии Г-Г (которая соответствует требуемому размеру обрабатываемой детали) со скоростью коррекции V. Коррекция начинается после срабатывания реле предварительиой команды и но истечении одного щага искателя. Поскольку скорость съема металла .M. (скорость уменьшения диаметра детали) больще скорости коррекции УК, то срабатывание триггера 5 произойдет на каком-то промежуточном уровне В-В. Оставшаяся часть припуска Дс.м. дощлифуется со скоростью VC.M. за суммарное время запаздывания прибора и станка /с . Эту величину, так же как и время запаздывания предварительпой команды прибора t, с достаточной для наших целей точностью можно считать величиной постоянной. Вывод формулы для скорости коррекции l/K при выбранных S, I и известных /„ 4 (время одного импульса) величинах производится из условия соответствия требуемой величины поправки Дс.м. треб, действительной ВеЛИЧИПе поправки АСМ. действ. АС.М. треб. .м.: л- / 1/ ( + -с.м. действ. - J - V к с., с.м.(с.м.Е-54-/) e.M.(S + fn + )--5 Как видно из формулы (1), каждой скорости съема металла должна соответствовать средняя скорость коррекции, что легко осуществляется соответствующей регулировкой переменных резисторов 11. При этом скорость шагового движения щеток от генератора импульсов остается постоянной. Подобным же образом поступают, если на участке съема металла скорость съема VC.M. не остается постоянной, и изменяется по известному закону. При достижении размерами детали уровня срабатывания триггера 4 срабатывает реле 6 и контактами 6-3 замыкает цепь поступления имнульсов па электромагнит, а контактами 6-2 - цепь питания реле 15. Последнее срабатывает с выдержкой времени, равной времени первых двух импульсов, и контактами 14-/ разрывает первую цепь питания электромагнита. Однако импульсы на электромагпит продолжают поступать по второй цепи, т. е. через контакты 7-3 и сплошной сектор 14. В момент достижения размером шлифуемой детали текущего уровня настройки триггера 5 срабатывает реле 7, контактами 7-1 подается команда в станок на отвод шлифовальной бабки, а размыканием контактов 7-3 прекращается движение щеток шагового искателя. Соответствующая лампочка в первом ряду шагового искателя сигнализирует о введенном уровне коррекции. Цепь питания генератора импульсов размыкается контактами 7-2. Возврат щеток шагового искателя в нулевое положение происходит при сбросе в очередном цикле обработки, когда реле 7 обесточено и импульсы к электромагниту поступают через сплошпой сектор 14 третьего ряда до тех пор, пока щетки шагового искателя не установятся на н -левой панели. Предмет изобретенпя Устройство для активпого контроля раз.меров деталей при врезном шлифовании, датчик которого соединен с триггерио-релейпыми блоками предварительной и окончательной команд через усилитель и регулируемые потенциометры, отличающееся тем, что, с це.тью увеличения точности обработки, между триггером окончательной команды и потенциометром включен щаговый искатель, электро.магнпт движения которого соединен с генератором импульсов.

-В

Даты

1970-01-01—Публикация