Известен способ отделения шлака от металла в агрегатах непрерывного действия, когда шлак из металлургической емкости через шлаковую лётку непрерывно выделяется из агрегата, поступая в шлаковню. Теплосодержание струи шлака, как правило, невелико, а поэтому еш.е в самой шлаковой лётке шлак теряет значительное количество тепла из-за излучения в окружаюшее пространство и застывает в самой шлаковой лётке и на желобе. В результате они преждевременно выходят из строя, и процесс, протекающий в агрегате, нарушается.

По предлагаемому способу с целью устранения недостатка шлак выделяется из металлургической емкости, где протекает какой-то непрерывный процесс, не сразу наружу агрегата, а в особую емкость, в которой создают температурный уровень не ниже температурного уровня в плавильной зоне агрегата.

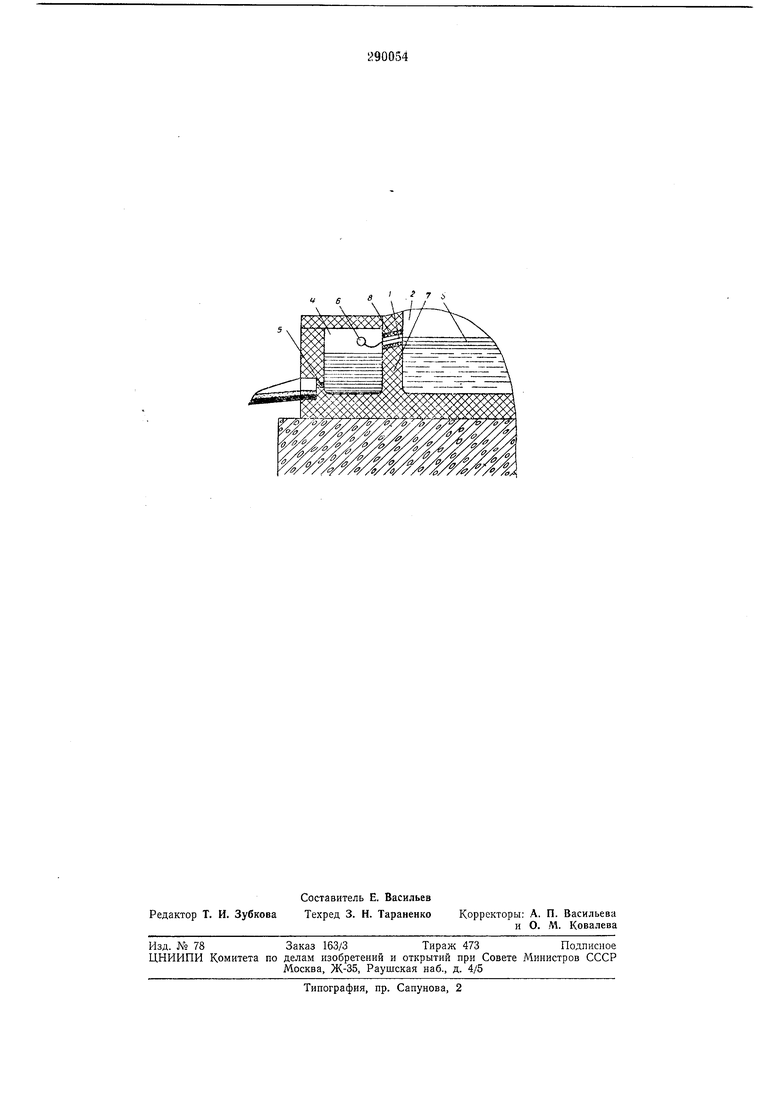

На чертеже приводится схема, поясняюш;ая предложенный способ.

Через шлаковую лётку 1 из плавильной зоны 2 шлак 3 непрерывно поступает в емкость 4. Когда шлака в емкости наберется достаточное количество, его выпускают наружу агрегата через лётку 5. Чтобы шлак в емкости не остыл и не загустел вследствие этого, его

теплопотери восполняют различными способами, например с помошью газовой горелки или мазутной форсунки 6. Для обогрева могут применяться также и другие устройства, например топливокпслородные горелки, сжигаюшие топливо в слое шлака, и прочие. Разделительная перегородка 7 между обоими емкостями должна быть значительной толщины, поскольку ей необходимо выдерживать высокие

термические нагрузки. Для предохранения шлаковой лётки / от разрушения ее выполняют в высокоогнеупорном материале 8, обладающем также высоким сопротивлением против истирающего и химического воздейстВИЯ щлака, например в цирконе, двуокиси циркония и т. д.

Розжиг емкости 4 начинается одновременно с рафинировочной ванны.

Предмет изобретения

Способ шлакоотделения в агрегате непрерывного действия, включающий выпуск щлака в емкость, отличающийся тем, что, с целью достижения устойчивого протекания процесса, в щлаковой емкости создают температурный уровень, равный температурному уровню в плавильной зоне агрегата.

Даты

1971-01-01—Публикация