Изобретение относится к приборам для испытания манжет на плотность, оно предназначено для проверки манжет в резиновой, пластмассовой, кожевенной, машиностроительной и других отраслях промышленности.

Известен прибор для испытания манжет под давлением, состояший из подвижного цилиндра и «еподвижного штока, несущего на себе манжеты, в уплотняемое пространство между которыми подается под давлением через шток рабочая среда. Герметичность уплотнения манжетами оценивается но велнчине падения давления рабочей среды в уплотняемом объеме по показаниям манометра. Однако описанный прибор имеет ряд суш;ественных недостатков:

испытываются манжеты только одного тино размера, вследствие чего прибор непригоден для контроля серийной продукции, характеризуемой широким ассортиментом размеров и типов манжет;

испытания могут проводиться только при температуре помещения, хотя манжеты эксплуатируются в широком интервале температур;

отсутствует приспособление для замера величины взаимного неремещения цилиндра и поршня;

ра, определяющую зачастую степень герметизации узла в эксплуатации;

момент разгерметизации по падению давления в уплотняемом объеме, измеряемом манометром, при сравнительно высоких давлениях определяется грубо и не точно (особенно в случае газообразной рабочей среды).

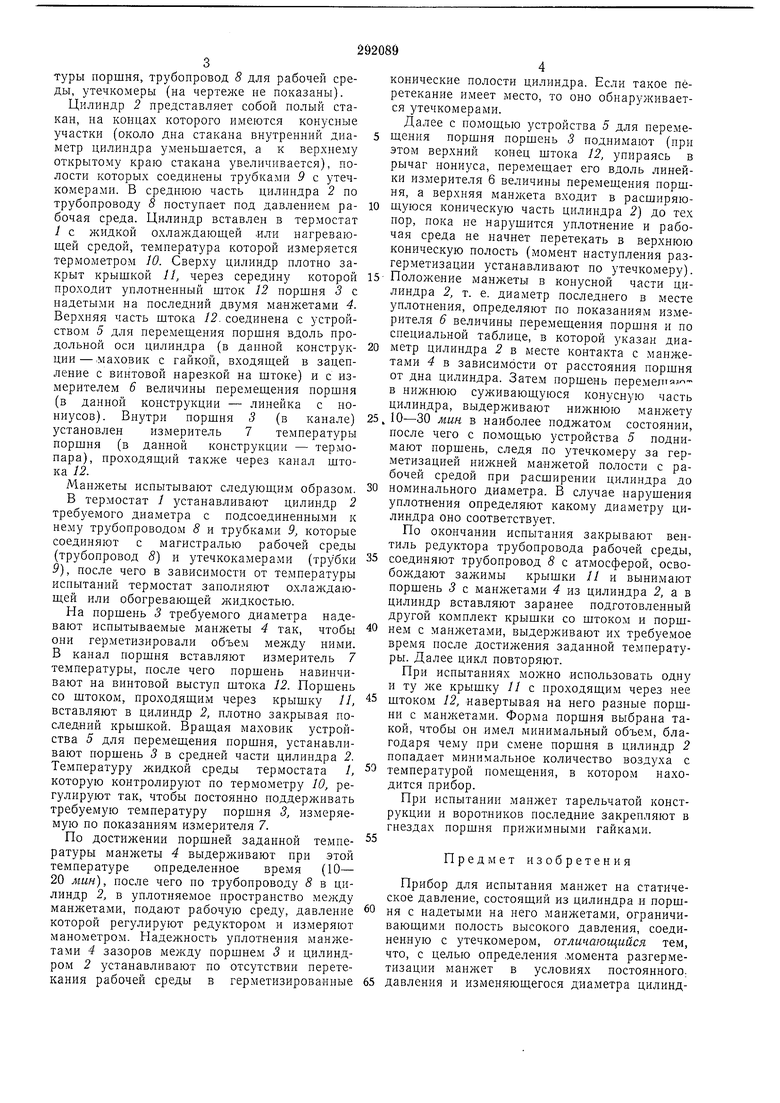

Целью изобретения является создание прибора для испытания манлсет различных типоразмеров на плотность при повышенном давлении в широком интервале температур, позволяющего получать полную характеристику уплотнительных свойств манлсет. Эта цель достигается тем, что внутренняя поверхность

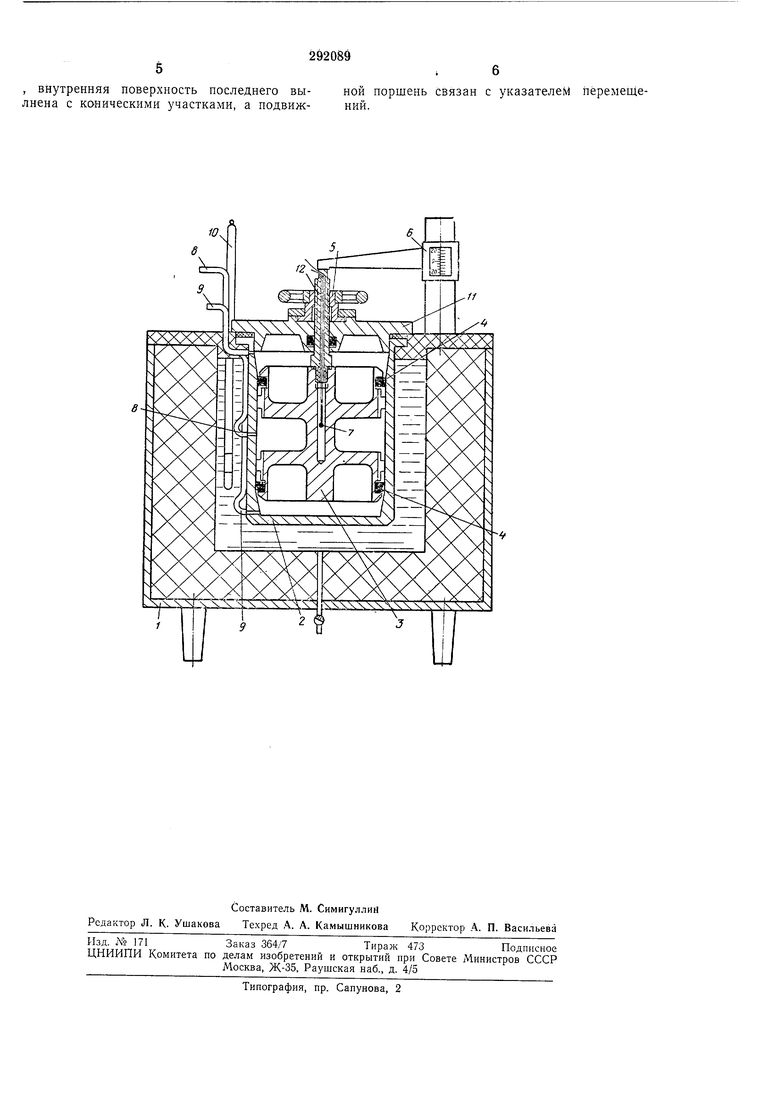

цилиндра предлагаемого прибора выполнена с коническими участками, а нодвил ной поршень связан с указателем неремещений. Прнбор нригоден для испытаний воротников и манжет тарельчатой, V-образной и других конструкций как при заводском контроле серийной продукции, так и в научно-исследовательской работе. Прибор не имеет перечисленных выше недостатков. На чертеже изображен предлагаемый прибор, разрез.

Прибор содержит термостат 1, набор сменных цилиндров 2, набор сменных поршней 3, испытываемые манжеты 4, устройство 5 для перемещения поршня, измеритель 6 величины туры поршня, трубопровод 8 для рабочей ереды, утечкомеры (на чертеже не показаны). Цилиндр 2 представляет собой полый стакан, на концах которого имеются конусные участки (около дна стакана внутренний диа- 5 метр цилиндра уменьшается, а к верхнему открытому краю стакана увеличивается), полости которых соединены трубками 9 с утечкомерами. В среднюю часть цилиндра 2 по трубопроводу 8 поступает под давлением ра- 10 бочая среда. Цилиндр вставлен в термостат 1 с жидкой охлал дающей или нагревающей средой, температура которой измеряется термометром 10. Сверху цилиндр плотно закрыт крышкой 11, через середину которой 15проходит уплотненный шток 12 поршня 3 с надетыми на последний двумя манжетами 4. Верхняя часть щтока 12. соединена с устройством 5 для перемещения поршня вдоль продольной оси цилиндра (в данной конструк- 20 ции - .маховик с гайкой, входящей в зацепление с винтовой нарезкой на штоке) и с измерителем 6 величины перемещения поршня (в данной конструкции - линейка с нониусов). Внутри порщня 3 (в канале) 25 установлен измеритель 7 температуры поршня (в данной конструкции - термопара), проходящий также через канал штока 12. Манжеты испытывают следующим образом. 30 В термостат / устанавливают цилиндр 2 требуемого диаметра с подсоединенными к нему трубопроводом 8 и трубками Я которые соединяют с магистралью рабочей среды (трубопровод 8) и утечкокамерами (трубки 35 9), после чего в зависимости от температуры испытаний термостат заполняют охлаладающей или обогревающей л- идкостью. На порщень 3 требуемого диаметра надевают испытываемые манжеты 4 так, чтобы 40 они герметизировали объем между ними. В канал поршня вставляют измеритель 7 температуры, после чего порщень навинчивают на винтовой выступ штока 12. Поршень со щтоком, проходящим через крыщку 11, вставляют в цилиндр 2, плотно закрывая последний крышкой. Вращая маховик устройства 5 для перемещения порщня, устанавливают поршень 3 в средней части цилиндра 2. Температуру жидкой среды термостата 1, Э которую контролируют по термометру 10, регулируют так, чтобы постоянно поддерживать требуемую температуру поршня 3, измеряемую по показаниям измерителя 7. По достижении поршней заданной температуры 4 выдерживают при этой температуре определенное время (10- 20 мин), после чего по трубопроводу 8 в цилиндр 2, в уплотняемое пространство меледу манл етами, подают рабочую среду, давление 60 которой регулируют редуктором и измеряют манометром. Надежность уплотнения манл етами 4 зазоров поршнем 3 и цилиндром 2 устанавливают по отсутствии перетекания рабочей среды в герметизированные 65 онические полости цилиндра. Если такое пёретекание имеет место, то оно обнаруживается утечкомерами. Далее с помощью устройства 5 для перемещения поршня поршень 3 поднимают (при этом верхний конец штока 12, упираясь в рычаг нониуса, перемещает его вдоль линейки измерителя 6 величины перемещения порщня, а верхняя входит в расширяющуюся коническую часть цилиндра 2) до тех пор, пока не нарзшится уплотнение и рабочая среда не начнет перетекать в верхнюю коническую полость (момент наступления разгерметизации устанавливают по утечкомеру). Положение манжеты в конусной части цилиндра 2, т. е. диаметр последнего в месте уплотнения, определяют по показаниям измерителя 6 величины перемещения поршня и по специальной таблице, в которой указан диаметр цилиндра 2 в месте контакта с манжетами 4 в зависимости от расстояния порщня от дна цилиндра. Затем порщень перемелт в нижнюю суживающуюся конусную часть цилиндра, выдерживают нижнюю манжету 10-30 мин. в наиболее иоджатом состоянии, после чего с по.мощью устройства 5 поднимают поршень, следя по утечкомеру за герметизацией нижней манжетой полости с рабочей средой при расширении цилиндра до номинального диаметра. В случае нарушения уплотнения определяют какому диаметру цилиндра оно соответствует. По окончании испытания закрывают вентиль редуктора трубопровода рабочей среды, соединяют трубопровод 8 с атмосферой, освобождают крышки 11 и вынимают поршень 3 с манжетами 4 из цилиндра 2, а Е цилиндр вставляют заранее подготовленный другой комплект крышки со штоком и поршнем с манлсетами, выдерживают их требуемое время после достижения заданной температуры. Далее цикл повторяют, При испытаниях можно использовать одну и ту крышку 11с проходящим через нее щтоком 12, навертывая на него разные норшни с манжетами. Форма поршня выбрана такой, чтобы он имел минимальный объем, благодаря чему при смене поршня в цилиндр 2 попадает минимальное количество воздуха с температурой помещения, в котором находит ся прибор. При испытании манжет тарельчатой конструкции и воротников последние закрепляют в гнездах поршня прил :имными гайками. Предмет изобретения Прибор для испытания на статическое давление, состоящий из цилиндра и поршня с надетыми на него манл етами, ограничивающими полость высокого давления, соединенную с утечкомером, отличающийся тем, что, с целью определения .момента разгерметизации в условиях постоянного: давления и изменяющегося диаметра цилинд, внутренняя поверхность последнего вылнена с коническими участками, а подвижной поршень связан с указателем перемещений.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пенетрометр | 1978 |

|

SU718762A1 |

| ПНЕВМАТИЧЕСКИЙ КРАН УПРАВЛЕНИЯ ДЛЯ ТОРМОЗНОГО ПРИВОДА АВТОМОБИЛЯ | 1973 |

|

SU381569A1 |

| УСТРОЙСТВО для ИСПЫТАНИЯ гильотинных ножниц | 1970 |

|

SU272624A1 |

| Устройство для испытания и отработки конусных уплотнений | 2024 |

|

RU2838346C1 |

| Тормозная система прицепа | 1977 |

|

SU937250A1 |

| БЕСКЛАПАННЫЙ ПОРШНЕВОЙ ДЕТАНДЕР | 1969 |

|

SU241460A1 |

| Гидравлическое устройство для измерения площади поперечного сечения | 1986 |

|

SU1404817A1 |

| КАМЕРА ПРОБООТБОРНИКА ДЛЯ ЗАБОРА, ХРАНЕНИЯ И ИССЛЕДОВАНИЯ ГЛУБИННЫХ ПРОБ | 1993 |

|

RU2078205C1 |

| Грузовой вакуумметр | 1939 |

|

SU63541A1 |

| Силовой цилиндр | 1983 |

|

SU1160161A1 |

Авторы

Даты

1971-01-01—Публикация