(54) ТОРМОЗНАЯ СИСТЕМА ПРИЦЕПА

| название | год | авторы | номер документа |

|---|---|---|---|

| Пневматический тормозной привод прицепных колесных транспортных средств | 1982 |

|

SU1142330A1 |

| Управляющий клапан для пневматической тормозной системы прицепного транспортного средства | 1977 |

|

SU943048A1 |

| Комбинированный тормозной кран | 1981 |

|

SU998180A1 |

| Пневматический привод тормозов автопоезда | 1984 |

|

SU1220977A2 |

| Пневматический клапан для сообщения управляющей магистрали прицепа с ресивером тягача | 1981 |

|

SU1008043A1 |

| Двухпроводный кран управления тормозами прицепа | 1985 |

|

SU1318459A1 |

| Тормозной привод автомобиля-тягача | 1976 |

|

SU931541A1 |

| Пневматический клапан для сооб-щЕНия упРАВляющЕй МАгиСТРАли пРи-цЕпА C РЕСиВЕРОМ ТягАчА | 1979 |

|

SU802111A1 |

| Пневматический привод тормозов автопоезда | 1982 |

|

SU1024326A1 |

| Пневматический привод тормозов автопоезда | 1984 |

|

SU1162645A1 |

1

Изобретение относится к транспортному машиностроению и может быть использовано в системах торможения прицепных транспортных средств.

Для удовлетворения современным требованиям по безопасности движения прицепные колесные транспортные средства должны быть оборудованы рабочим .и стояночными тормозами. При этом на прицепах максимальный вес которых составляет более 3,5 т рабочий тормоз должен быть устроен таким образом, чтобы в случае неисправности в какой-либо части его привода все же обеспечивалось торможение достаточного числа колес путем воздействия на управление рабочего тормоза. При этом источник энергии должен обеспечивать питание той части привода, которая не вышла из строя.

Известен привод прицепа, выполненный с раздельными тормозными приводными средствами для передних и задних колес прицепа и имеющий управляющее клапанное устройство прицепа, которое работает в зависимости от изменения давления текучей среды в любой из двух магистралей (питания и управления) и которое подает текучую среду под давлением к обоим тормозным приводным средствам для осуществления затормаживания передних и задних колес прицепа. В случае выхода из строя одного из двух тормозных приводных средств обеспечивается торможение прицепа с помощью оставшейся работоспособной части тормознЪго привода, а также постоянное питание ее текучей средой из системы тягача 1.

В известном пневматическом тормозном приводе прицепа подобное разделение системы требует использования двухкамерных тормозных камер, двусекционных или раздельных управляющего клапанного устройства прицепа защитного клапана и ресиверов. Получается сложный тормозной привод, что является его недостатком.

Путем использования пружинных тормозных камер стало возможным выполнить полностью безопасную и менее сложную тормозную систему прицепных колесных транспортных средств большой грузоподъемности, основанную на двухпроводной схеме соединения ее с системой тягача.

Наиболее близким к предлагаемому по технической сущности является тормозная система, содержащая тормозные камеры с

полостями пневматического и пружинного привода тормозов, ускорительный клапан связанный с магистралью управления, с ресивером и с полостями пневматичесого привода тормозных камер, аварийно-магистральный клапан, связанный с магистралью питания и с полостями пружинного привода тормозных камер, и запорный клапан в соединительной магистрали ресивера 2.

Недостаток данного двухпроводного тормозного привода прицепа заключается в том, что при выходе из строя рабочего тормоза происходит выпуск сжатого воздуха изресивера и автоматическое неуправляемое срабатывание пружинных тормозов. Автоматическое срабатывание пружинных тормозов прицепа в данном случае мешает движению автопоезда. Вторым существенным недостатком известного тормозного привода прицепа является большое время готовности транспортного средства к движению в связи с тем, что, сжатый воздух из системы тягача одновременно наполняет полости пружинных тормозов и ресивер, т. е. большие объемы.

Более современным может быть признан такой привод тормозов прицепа, который при выходе из строя рабочего тормоза и выпуске сжатого воздухаиз ресивера отсекает неисправный контур рабочего тормоза от остальной части системы, обеспечивает питание сжатым воздухом пружинные тормоза, а также управляемое торможение прицепа с помощью пружинных тормозов. При использовании такого тормозного привода на прицепе при выходе из строя его рабочего тормоза обеспечивается движение автопоезда в нормальных условиях и, при необходимости, его торможение с высокой эффективностью.

Цель изобретения - повышение удобства в эксплуатации путем обеспечения управления пружинным приводом тормозов.

Указанная цель достигается тем, что система снабжена защитным клапаном, установленным в магистрали между запорным клапаном и ресивером, при этом аварийномагистральный клапан выполнен со следящим механизмом и связан с полостями пневматического привода тормозных камер.

Кроме того, соединительная магистраль ресивера подключена к аварийно-магистральному клапану.

Запорный клапан установлен в корпусе аварийно-магистрального клапана.

Целесообразно следящий механизм аварийно-магистрального клапана выполнить в виде поршня с полым штоком, на его торцовой части закрепить следящий поршень, и управляющего поршня, установленного в первом поршне, при этом крышкой корпуса и следящим поршнем образована камера, связанная с полостями пружинного при вода тормозных камер, с другой стороны

этого поршня образована камера, связанная с магистралью питания, а камера образованная управляющим поршнем и другой крыщкой, связана с полостями пневматического привода тормозных камер. Предпочтительным является то, что на

внутренней стенке полого штока выполнено седло впускного клапана, а между торцовой частью штока и указанным седлом выполнены радиальные отверстия для сообщения полости штока с камерой, связанной с магистралью питания.

Целесообразно также тело впускного клапан разместить в торцовой части полого штока и в камере, связанной с полостями пружинного привода тормозных камер, при 5 этом оно выполнено с запорным элементом выпускного клапана в указанной камере, с осевым сверлением и радиальными отверстиями вблизи запорного элемента.

Седло выпускного клапана установлено на крышке корпуса.

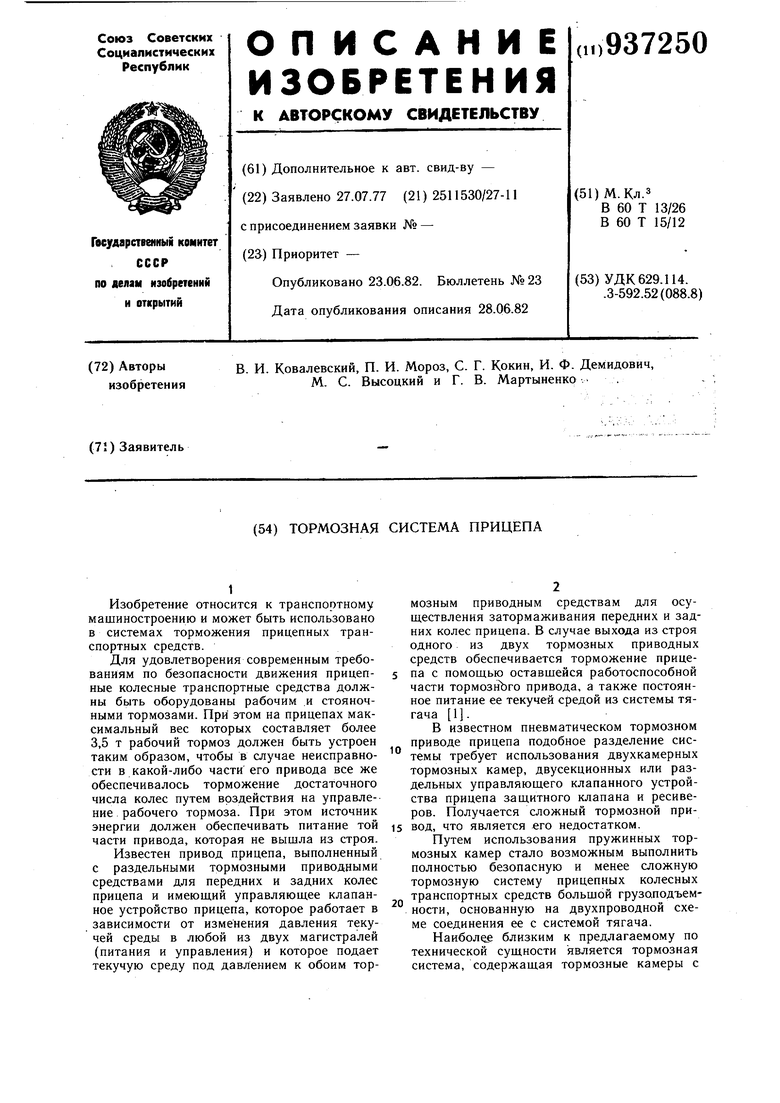

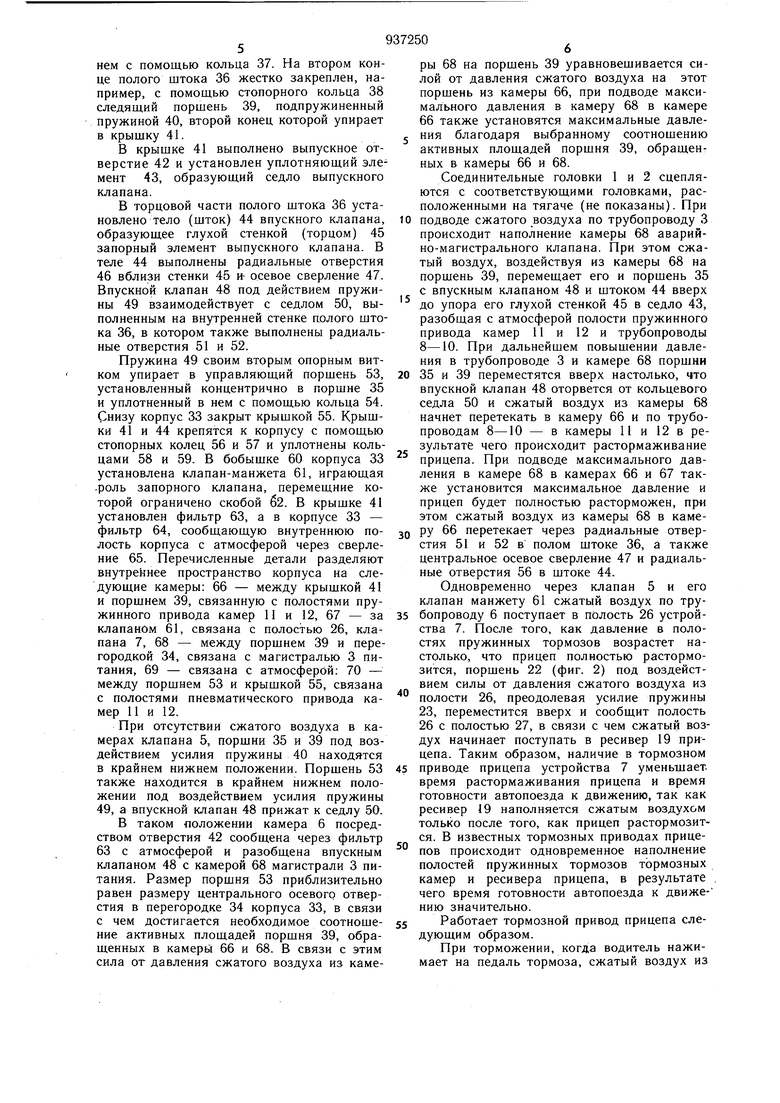

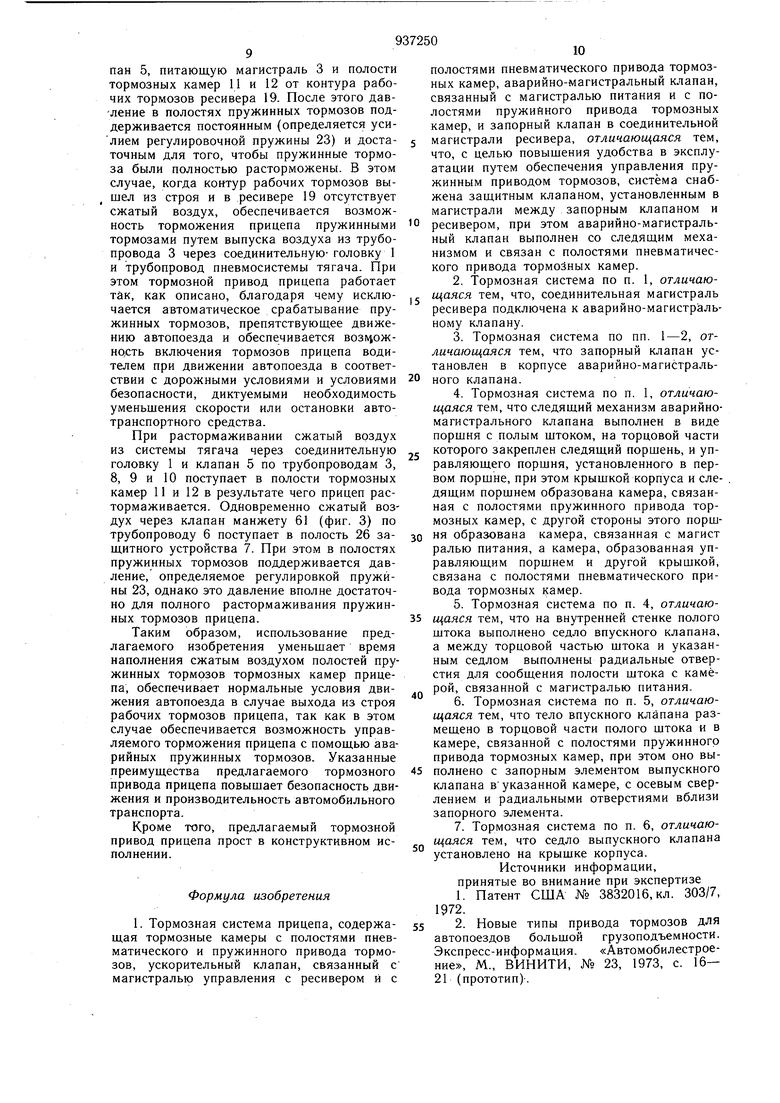

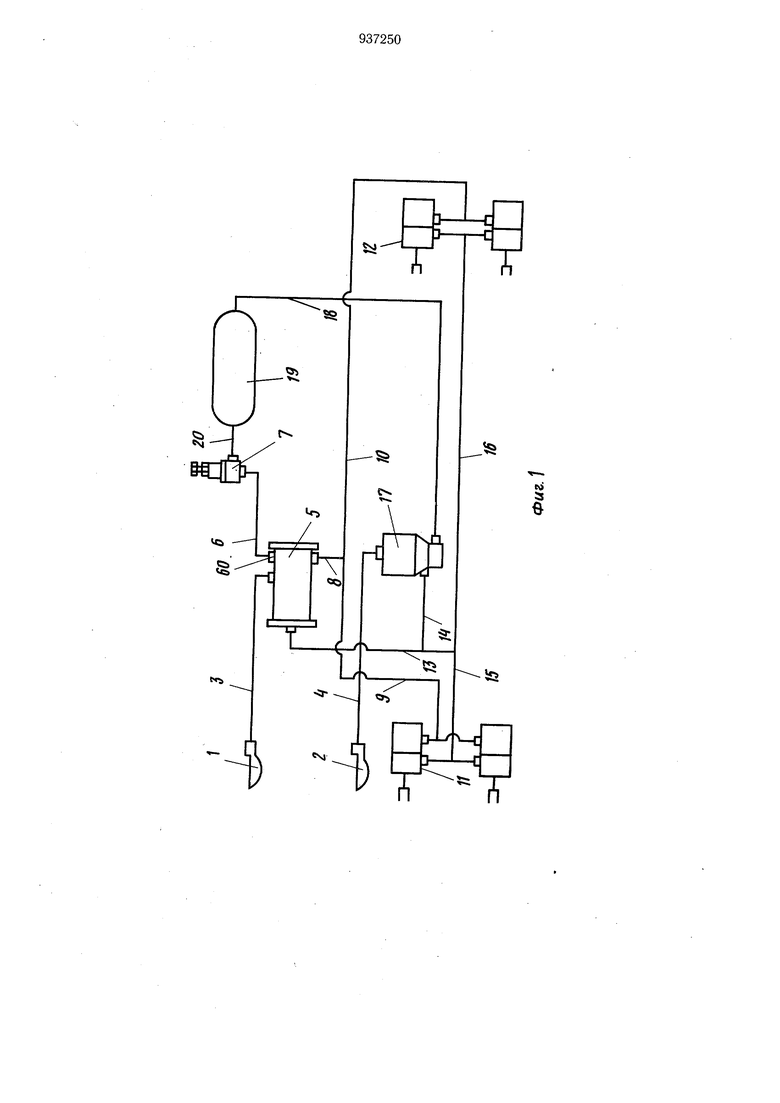

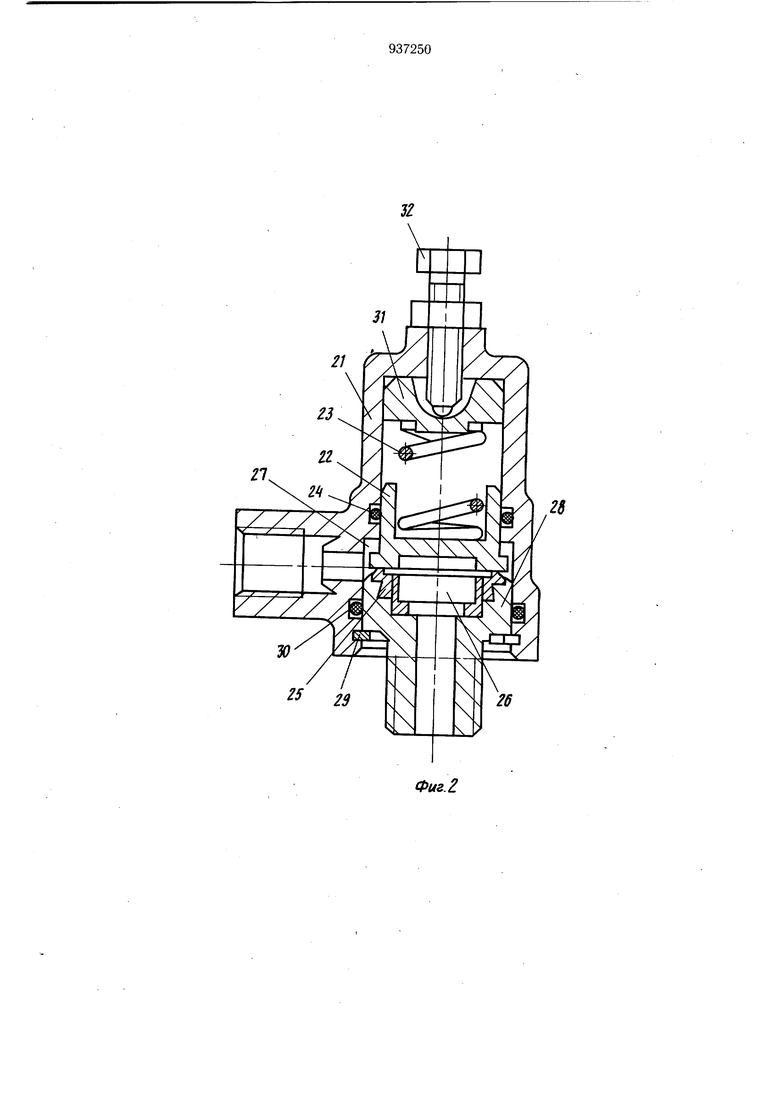

На фиг. 1 изображена схема тормозной системы прицепа; на фиг. 2 - зашитный клапан; на фиг. 3 - аварийно-магистральный клапан.

Тормозная система прицепа содержит 5 соединительные головки 1 и 2 магистрали 3 питания и магистрали 4 управления, аварийно-магистральный клапан , обеспечиваюший следящее действие и соединенный магистралью 6 с защитным клапаном 7, трубопроводами 8, 9 и 10 - с полостями пружинного привода передних тормозных камер И и задних тормозных камер 12 трубопроводами 13-16 - с полостями пневматического привода передних и задних тормозных камер 11 и 12 и полостью ускорительного клапана 17, который соединен трубопроводом 18 с ресивером 19, который трубопроводом 20 соединен с клапаном 7.

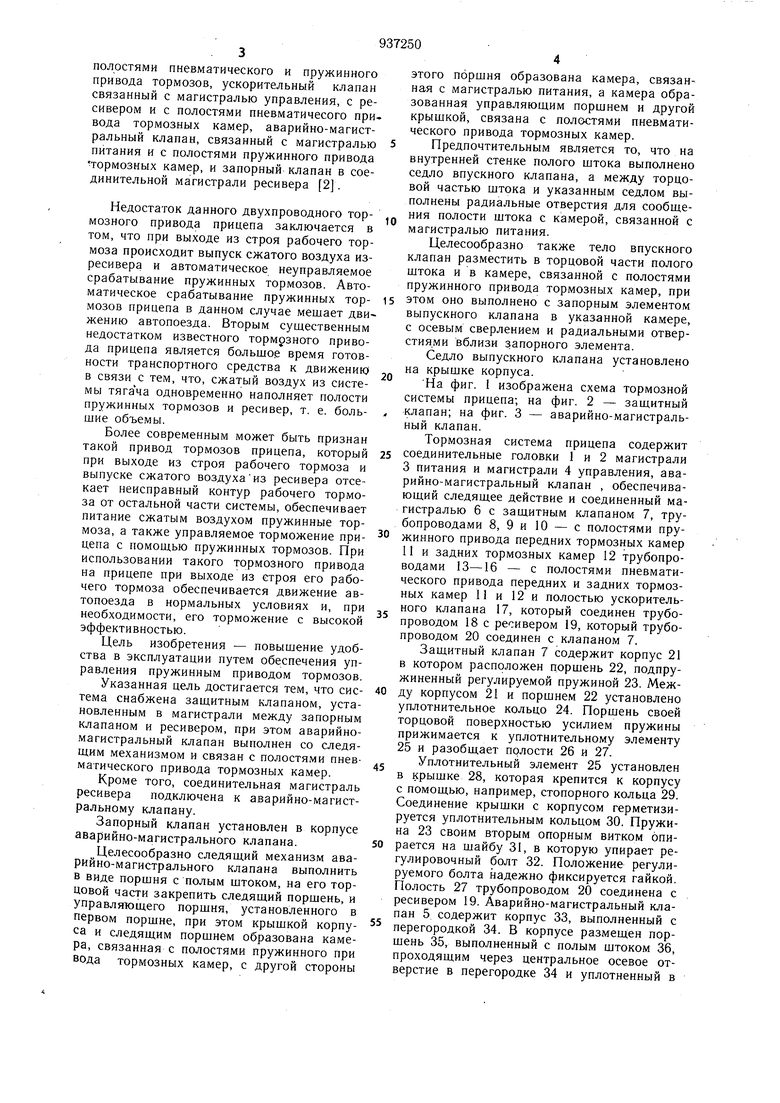

Защитный клапан 7 содержит корпус 21 в котором расположен цорщень 22, подпружиненный регулируемой пружиной 23. Между корпусом 21 и поршнем 22 установлено уплотнительное кольцо 24. Поршень своей торцовой поверхностью усилием пружины прижимается к уплотнительному элементу 25 и разобщает полости 26 и 27.

Уплотнительный элемент 25 установлен в крыщке 28, которая крепится к корпусу с помощью, например, стопорного кольца 29. Соединение крышки с корпусом герметизируется уплотнительным кольцом 30. Пружина 23 своим вторым опорным витком опирается на шайбу 31, в которую упирает регулировочный болт 32. Положение регулируемого болта надежно фиксируется гайкой. Полость 27 трубопроводом 20 соединена с ресивером 19. Аварийно-магистральный клапан 5 содержит корпус 33, выполненный с перегородкой 34. В корпусе размещен поршень 35, выполненный с полым штоком 36, проходящим через центральное осевое отверстие в перегородке 34 и уплотненный в

нем с помощью кольца 37. На втором конце полого штока 36 жестко закреплен, например, с помощью стопорного кольца 38 следящий порщень 39, подпружиненный пружиной 40, второй конец которой упирает в крышку 41.

В крыщке 41 выполнено выпускное отверстие 42 и установлен уплотняющий элемент 43, образующий седло выпускного клапана.

В торцовой части полого щтока 36 установлено тело (щток) 44 впускного клапана, образующее глухой стенкой (торцом) 45 запорный элемент выпускного клапана. В теле 44 выполнены радиальные отверстия 46 вблизи стенки 45 и- осевое сверление 47. Впускной клапан 48 под действием пружины 49 взаимодействует с седлом 50, выполненным на внутренней стенке аолого щтока 36, в котором также выполнены радиальные отверстия 51 и 52.

Пружина 49 своим вторым опорным витком упирает в управляющий порщень 53, установленный концентрично в порщне 35 и уплотненный в нем с помощью кольца 54. Снизу корпус 33 закрыт крыщкой 55. Крыщки 41 и 44 крепятся к корпусу с помощью стопорных колец 56 и 57 и уплотнены кольцами 58 и 59. В бобыщке 60 корпуса 33 установлена клапан-манжета 61, играющая .роль запорного клапана, перемещние которой ограничено скобой б2. В крыщке 41 установлен фильтр 63, а в корпусе 33 - фильтр 64, сообщающую внутреннюю полость корпуса с атмосферой через сверление 65. Перечисленные детали разделяют внутреннее пространство корпуса на следующие камеры: 66 - между крыщкой 41 и порщнем 39, связанную с полостями пружинного привода камер И и 12, 67 - за клапаном 61, связана с полостью 26, клапана 7, 68 - между порщнем 39 и перегородкой 34, связана с магистралью 3 питания, 69 - связана с атмосферой: 70 - между порщнем 53 и крыщкой 55, связана с полостями пневматического привода камер 11 и 12.

При отсутствии сжатого воздуха в камерах клапана 5, порщни 35 и 39 под воздействием усилия пружины 40 находятся в крайнем нижнем положении. Порщень 53 также находится в крайнем нижнем положении под воздействием усилия пружины 49, а впускной клапан 48 прижат к седлу 50.

В таком положении камера 6 посредством отверстия 42 сообщена через фильтр 63 с атмосферой и разобщена впускным клапаном 48 с камерой 68 магистрали 3 питания. Размер поршня 53 приблизительно равен размеру центрального осевого отверстия в перегородке 34 корпуса 33, в связи с чем достигается необходимое соотношение активных площадей порщня 39, обращенных в камеры 66 и 68. В связи с этим сила от давления сжатого воздуха из камеры 68 на порщень 39 уравновещивается силой от давления сжатого воздуха на этот порщень из камеры 66, при подводе максимального давления в камеру 68 в камере 66 также установятся максимальные давле, ния благодаря выбранному соотнощению активных площадей поршня 39, обращенных в камеры 66 и 68.

Соединительные головки 1 и 2 сцепляются с соответствующими головками, расположенными на тягаче (не показаны). При

0 подводе сжатого воздуха по трубопроводу 3 происходит наполнение камеры 68 аварийно-магистрального клапана. При этом сжатый воздух, воздействуя из камеры 68 на порщень 39, перемешает его и порщень 35 с впускным клапаном 48 и щтоком 44 вверх

5 до упора его глухой стенкой 45 в седло 43, разобщая с атмосферой полости пружинного привода камер И и 12 и трубопроводы 8-10. При дальнейщем повышении давления в трубопроводе 3 и камере 68 поршни

0 35 и 39 переместятся вверх настолько, что впускной клапан 48 оторвется от кольцевого седла 50 и сжатый воздух из камеры 68 начнет перетекать в камеру 66 и по трубопроводам 8-10 - в камеры И и 12 в результате чего происходит растормаживание прицепа. При подводе максимального давления в камере 68 в камерах 66 и 67 также установится максимальное давление и прицеп будет полностью расторможен, при этом сжатый воздух из камеры 68 в камеQ ру 66 перетекает через радиальные отверстия 51 и 52 в полом штоке 36, а также центральное осевое сверление 47 и радиальные отверстия 56 в штоке 44.

Одновременно через клапан 5 и его клапан манжету 61 сжатый воздух по трубопроводу 6 поступает в полость 26 устройства 7. После того, как давление в полостях пружинных тормозов возрастет настолько, что прицеп полностью растормозится, порщень 22 (фиг. 2) под воздействием силы от давления сжатого воздуха из полости 26, преодолевая усилие пружины 23, переместится вверх и сообщит полость 26 с полостью 27, в связи с чем сжатый воздух начинает поступать в ресивер 19 прицепа. Таким образом, наличие в тормозном

приводе прицепа устройства 7 уменьшает время растормаживания прицепа и время готовности автопоезда к движению, так как ресивер 19 наполняется сжатым воздухом только после того, как прицеп растормозится. В известных тормозных приводах прицепов происходит одновременное наполнение полостей пружинных тормозов тормозных камер и ресивера прицепа, в результате чего время готовности автопоезда к движению значительно.

Работает тормозной привод прицепа следующим образом.

При торможении, когда водитель нажимает на педаль тормоза, сжатый воздух из

магистрали управления тягача через соединительную головку 2, трубопровод 4 поступает в управляющую полость ускорительного клапана 17, который, срабатывая, перепускает сжатый воздух из ресивера 19 по трубопроводам 18, 14, 15 « 16 в полости пневматического привода передних 11 и задних 12 тормозных камер, осуществляя торможение прицепа с помощью рабочего тормоза. Одновременно сжатый воздух по трубопроводу 13 поступает в камеру 70 в результате чего исключается опасность включения пружинных тормозов прицепа, а следовательно, и перегрузки колесных тормозных механизмов при выпуске сжатого воздуха через соединительную головку 1 из трубопровода 3 с помощью, например крана с ручным управлением, установленного в кабине водителя в тот момент, когда прицеп заторможен рабочим тормозом.

При растормаживании давление в трубопроводе 4 и управляющей полости ускорительного клапана 17 падает, полости рабочих тормозов передних 11 и заданих 12 тормозных камер через клапан 17 сообщаются с атмосферой, в результате чего прицеп растормаживается. В состоянии расторможено, когда отсутствует давление сжатого воздуха в трубопроводе 13, обеспечивается возможность затормозить прицеп пружинными тормозами путем выпуска сжатого воздуха из трубопровода 3 и полости 68 аварийно-магистрального клапана 5. При выпуске порции сжатого воздуха из трубопровода 3 в атмосферу порщни 35 и 39 под воздействием избыточного давления из камеры 66 перемещаются вниз. При этом торцовая поверхность 35 щтока 44 отрывается от уплотнительного элемента 43 и сжатый воздух из камеры 66 полостей камер 11 и 12 по трубопроводам 8, 9 и 10 (фиг. 1) через отверстие 42. и фильтр 63 выходит в атмосферу. При падении давления в камере 66 клапан-манжета 61 под воздействием избыточного давления из ресивера перемещается вправо до упора в торцовый выступ бобыщки и своими уплотнительными кромками по наружному диаметру и кольцевым седлом, выполненном на его торцовой поверхности, разобщает камеры 66 и 67. Однощземенно порщни 35 и

39перемещаются вверх до посадки полого щтока 44 своим торцом 45 на уплотнительный элемент 43 и разобщения камеры 66 с атмосферой. Если после этого из камеры 68 продолжить выпуск сжатого воздуха в атмосферу, то порщни 35 и 39 снова перемещаются вниз, щток 44 оторвется от уплотнителя 43 и в камере 66 и полостях пружинного привода камер 11 и 12 давление будет уменьщаться. При полном выпуске сжатого воздуха из трубопровода 3 порщни 35 и 39 под воздействием усилия пружины

40переместятся в крайнее положение, а в

ПОЛОСТЯХ камер 11 и 12 установится атмосферное давление.

Таким образом, благодаря следящему действию обеспечивается контролируемый выпуск сжатого воздуха из камеры 66 и

полостей пружинного привода. Если после этого к трубопроводу 3 и к камере 68 (фиг. 3 подвести сжатый воздух, наполнение камеры 66 и связанных с ним полостей будет про исходит пропорционально росту давления в камере 68. При достижении в камере 68

0 определенного давления клапан-манжета 61 переместится влево до упора в скобу 62 и в ресивер 19 сжатый воздух снова может поступать, огибая уплотнительные кромки клапан-манжеты. Если в камеру 70 подать максимальное давление и после этого вы пускать сжатый воздух из камеры 68, то в полости 66 в полостях пружинного привода будет поддерживаться максимальное давление в связи с равным значением активных площадей порщня 35, обращенного в камеру 70, и порщня 39, обращенного в камеру 66 (порщень 53 уравновещен давлением сжатого воздуха из камер 66 и 70). Этим исключается одновременное срабатывание рабочего и запасного (пружинных энергоаккумуляторов) тормозов. Если трубопровод 3 и камеру 68 сообщить с атмосферой и после этого выпускать сжатый воздух из полости 70, трубопроводом 13-16 и рабочих тормозов (фиг. 1), то следящие порщни 35 и 39 переместятся вниз, торец 45

0 щтока 44 оторвется от уплотнителя 43 и сжатый воздух из камеры 66 пружинных тормозов начнет выходить в атмосферу через отверстие 42 и фильтр 63. Под воздействием избыточного давления из камеры 67 клапан-манжета 61 переместится вправо до

5 упора в торцовую поверхность внутреннего выступа и разобщит камеры 67 и 66. Давление в камере 66 и будет уменьщаться пропорционально падению давления в камере 70, т. е. с осуществлением следящего действия. При полном выпуске сжатого возду° ха из камеры 70 и рабочих тормозов в атмосферу порщни 35 и 39 под воздействием усилия пружины 40 переместятся в крайнее нижнее положение.

Следовательно, уменьщение степени торможения рабочим тормозом приводит к увеличению интенсивности торможения транспортного средства пружинными энергоаккумуляторами.

При выходе из строя контура рабочих тормозов давление в ресивере 19 и полостях пружинного привода тормозных камер 11 и 12 падает. При падении давления в контуре рабочих тормозов (ресивере 19) падает давление также в трубопроводах 3 и 6 и в полостях 26 и 27 защитного устройства.

5 При этом порщень 22 под воздействием усилия пружины 23 переместится вниз до посадки своей торцовой поверхностью на уплотнительный элемент 25 и разобщит клапан 5, питающую магистраль 3 и полости тормозных камер 11 и 12 от контура рабочих тормозов ресивера 19. После этого дав-ление в полостях пружинных тормозов поддерживается постоянным (определяется усилием регулировочной пружины 23) и достаточным для того, чтобы пружинные тормоза были полностью расторможены. В этом случае, когда контур рабочих тормозов вышел из строя и в ресивере 19 отсутствует сжатый воздух, обеспечивается возможность торможения прицепа пружинными тормозами путем выпуска воздуха из трубопровода 3 через соединительную- головку 1 и трубопровод пневмосистемы тягача. При этом тормозной привод прицепа работает так, как описано, благодаря чему исключается автоматическое срабатывание пружинных тормозов, препятствующее движению автопоезда и обеспечивается возл1ожно,сть включения тормозов прицепа водителем при движении автопоезда в соответствии с дорожными условиями и условиями безопасности, диктуемыми необходимость уменьшения скорости или остановки автотранспортного средства.

При растормаживании сжатый воздух из системы тягача через соединительную головку 1 и клапан 5 по трубопроводам 3, 8, 9 и 10 поступает в полости тормозных камер 11 и 12 в результате чего прицеп растормаживается. Одновременно сжатый воздух через клапан манжету 61 (фиг. 3) по трубопроводу 6 поступает в полость 26 защитного устройства 7. При этом в полостях пружинных тормозов поддерживается давление, определяемое регулировкой пружины 23, однако это давление вполне достаточно для полного растормаживания пружинных тормозов прицепа.

Таким образом, использование предлагаемого изобретения уменьшает время наполнения сжатым воздухом полостей пружинных тормозов тормозных камер прицепа, обеспечивает нормальные условия движения автопоезда в случае выхода из строя рабочих тормозов прицепа, так как в этом случае обеспечивается возможность управляемого торможения прицепа с помощью аварийных пружинных тормозов. Указанные преимущества предлагаемого тормозного привода прицепа повышает безопасность движения и производительность автомобильного транспорта.

Кроме того, предлагаемый тормозной привод прицепа прост в конструктивном исполнении.

Формула изобретения

ПОЛОСТЯМИ пневматического привода тормозных камер, аварийно-магистральный клапан, связанный с магистралью питания и с полостями пружийного привода тормозных камер, и запорный клапан в соединительной магистрали ресивера, отличающаяся тем, что, с целью повышения удобства в эксплуатации путем обеспечения управления пружинным приводом тормозов, система снабжена защитным клапаном, установленным в магистрали между запорным клапаном и ресивером, при этом аварийно-магистраль0ный клапан выполнен со следящим механизмом и связан с полостями пневматического привода тормозных камер.

5 ресивера подключена к аварийно-магистральному клапану.

0 ралью питания, а камера, образованная управляющим поршнем и другой крышкой, связана с полостями пневматического привода тормозных камер.

штока выполнено седло впускного клапана, а между торцовой частью штока и указанным седлом выполнены радиальные отверстия для сообщения полости штока с камерой, связанной с магистралью питания.

0

5 клапана вуказанной камере, с осевым сверлением и радиальными отверстиями вблизи запорного элемента.

0 установлено на крышке корпуса.

Источники информации, принятые во внимание при экспертизе

5 автопоездов большой грузоподъемности. Экспресс-информация. «Автомобилестроение, М., ВИНИТИ, № 23, 1973, с. 16- 21 (прототип)-.

59

Cl

e

1

«

55

«Sj

S3 56 ЦО ° g У 37 51 9 S3 Я 7 70Фиг.З S7

Авторы

Даты

1982-06-23—Публикация

1977-07-27—Подача