Известны способы получения полимерных ацеталей путем обработки сополимеров винилового спирта альдегидами или кетонами в присутствии кислых катализаторов в водной среде (патент США № 2547618), а также в среде смешанных растворителей (патент ФРГ № 1239475, патент США № 2396209).

Наряду с такими ценными техническими свойствами, как прочность, светостойкость, наличие адгезии к различным поверхностям, сополимерные ацетали для ряда применений недостаточно термо-, хим- и водостойки.

С целью устранения указанных недостатков предложено полимерные ацетали получать путем ацеталирования альдегидами или кетонами в присутствии кислых катализаторов сополимеров винилового спирта, в качестве которых применяют сополимеры, состоящие из 60- 95% мол. % винилиденфторида, и (или) трифторхлорэтилена. В качестве растворителя при ацеталировании применяют смеси спирт- вода, этилцеллозольв-вода, диэтиленгликоль-вода или триэтиленгликоль-вода в соотношении от 4 : 1 до 1:1, так как продукты омыления сополимеров винилацетата с фторолефинами в воде не растворяются.

температуре 50-90°С. Далее температуру снижают до 10-20°С и в реактор загружают при перемешивании кислый катализатор, например соляную или серную кислоту и альдегид или кетон. После загрузки температуру постепенно повышают. Общая продолжительность реакции зависит от использования альдегида или кетона и требуемой степени замещения.

По окончании ацеталирования реакционную смесь охлаждают до 20°С, порошок отфильтровывают и многократно промывают водой до нейтральной реакции. Сушку продукта производят при 45-60°С.

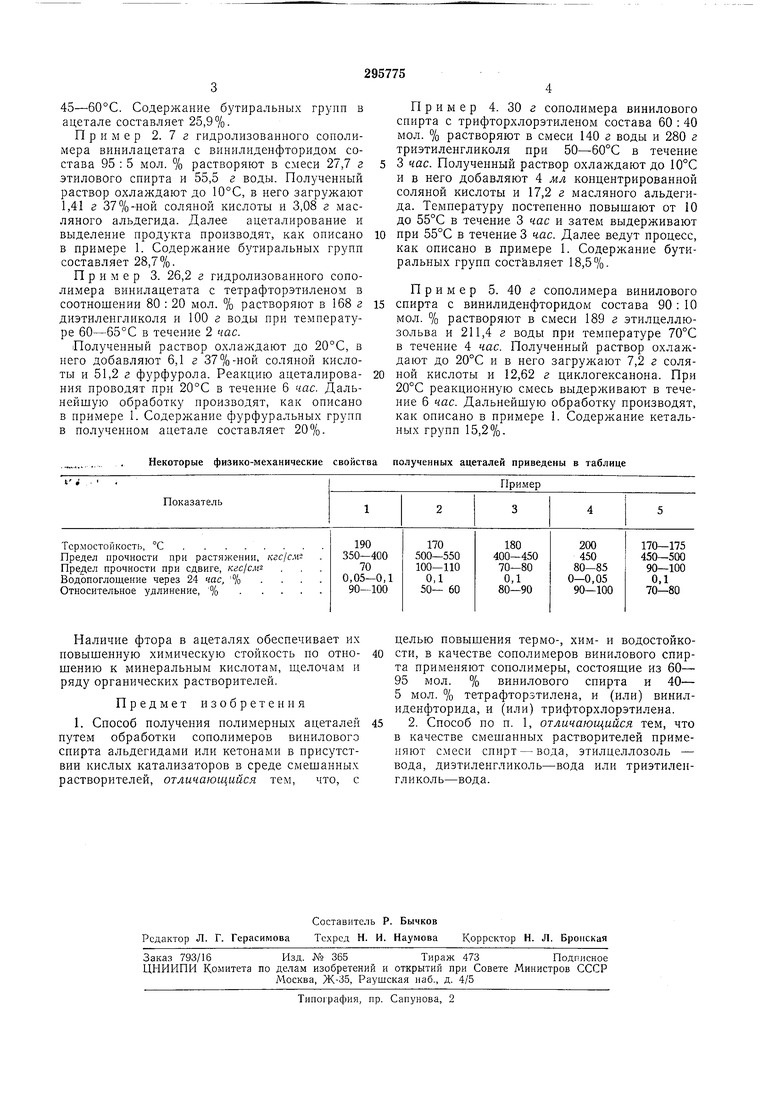

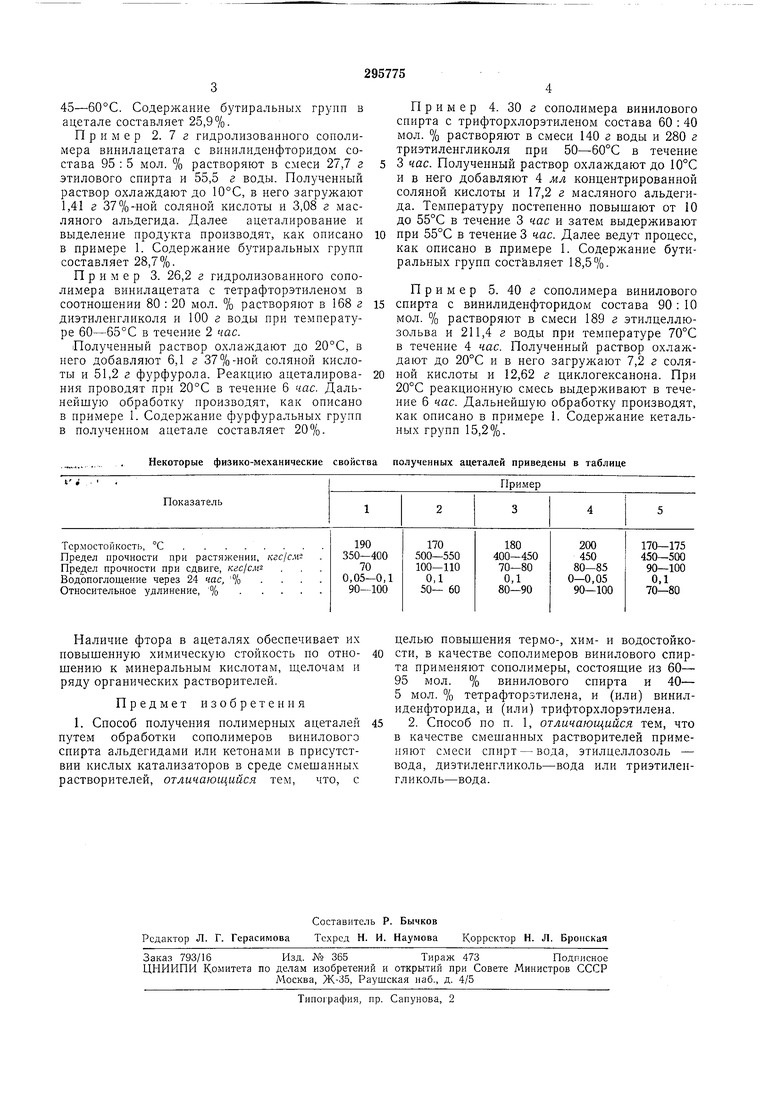

Пример 1. 22,3 г гидролизованного сополимера винилацетата с тетрафторэтилеиом, состава 65 : 35 мол. %, растворяют в смеси 133 г воды и 134 г этилцеллозольва при 80-85°С

в течение 1 час.

Полученный раствор охлаждают до 10°С, в него загружают 4 г 37%-ной соляной кислоты и 11 г масляного альдегида. По окончании загрузки теммпературу постепенно в течение

7 час повышают до 55°С и при этой температуре реакционную смесь выдерживают в течение 1 час. Далее реакционную смесь охлаждают до 20°С, порошок отфильтровывают и многократно промывают водой до нейтральной

45-60°С. Содержание бутиральных групп в ацетале составляет 25,9%.

Пример 2. 7г гидролизованного сополимера винилацетата с винилиденфторидом состава 95 : 5 мол. % растворяют в смеси 27,7 г этилового спирта и 55,5 г воды. Полученный раствор охлаждают до 10°С, в него загружают 1,41 г 37%-ной соляной кислоты и 3,08 г масляного альдегида. Далее ацеталирование и выделение продукта производят, как описано в примере 1. Содержание бутиральных групп составляет 28,7%.

Пример 3. 26,2 г гидролизованного сополимера винилацетата с тетрафторэтиленом в соотношении 80 : 20 мол. % растворяют в 168 г диэтиленгликоля и 100 г воды при температуре 60-65°С в течение 2 час.

Полученный раствор охлаждают до 20°С, в него добавляют 6,1 г 37%-ной соляной кислоты и 51,2 г фурфурола. Реакцию ацеталирования проводят при 20°С в течение 6 час. Дальнейшую обработку производят, как описано в примере I. Содержание фурфуральных групп в полученном ацетале составляет 20%. Некоторые физико-механические свойства полученных

Пример 4. 30 г сополимера винилового спирта с трифторхлорэтиленом состава 60 : 40 мол. % растворяют в смеси 140 г воды и 280 г триэтиленгликоля при 50-60°С в течение 3 час. Полученный раствор охлаждают до 10°С и в него добавляют 4 мл концентрированной соляной кислоты и 17,2 г масляного альдегида. Температуру постепеиио повышают от 10 до 55°С в течение 3 час и затем выдерживают при 55°С в течение 3 час. Далее ведут процесс, как описано в примере 1. Содержание бутиральных групп составляет 18,5%.

Пример 5. 40 г сополимера винилового спирта с винилиденфторидом состава 90: 10 мол. % растворяют в смеси 189 г этилцеллюзольва и 211,4 г воды при температуре 70°С в течение 4 час. Полученный раствор охлаждают до 20°С и в него загружают 7,2 г соляной кислоты и 12,62 г циклогексанона. При 20°С реакционную смесь выдерживают в течение 6 час. Дальнейшую обработку производят, как описано в примере 1. Содержание кетальных групп 15,2%. ацеталей приведены в таблице

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИНГИБИРОВАНИЯ ХИМИЧЕСКИХ РЕАКЦИЙ, ПРОТЕКАЮЩИХ ПО СВОБОДНО-РАДИКАЛБНОМУ МЕХАНИЗМУ | 1965 |

|

SU167304A1 |

| МОДИФИЦИРОВАННЫЙ ПОЛИВИНИЛБУТИРАЛЬ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2086566C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ВОЛОКОН И ОТВЕРЖДАЮЩЕЕСЯ СВЯЗУЮЩЕЕ ДЛЯ ВОЛОКОН | 2010 |

|

RU2537290C2 |

| Способ получения ацеталей поливинилового спирта | 1946 |

|

SU67262A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИВИНИЛАЦЕТАЛЕЙ | 2012 |

|

RU2505550C1 |

| Полимерные ацетали,обладающие повышенной теплостойкостью и адгезионными свойствами | 1980 |

|

SU925966A1 |

| Полимерные ацетали | 1974 |

|

SU521289A1 |

| ПРОМЕЖУТОЧНАЯ ПЛЕНКА ДЛЯ МНОГОСЛОЙНОГО СТЕКЛА И МНОГОСЛОЙНОЕ СТЕКЛО | 2013 |

|

RU2691796C2 |

| ФОТОСШИТЫЕ ПОЛИМЕРЫ | 1994 |

|

RU2141896C1 |

| Способ полимеризации виниловых эфиров и производных акриловой кислоты | 1948 |

|

SU77051A1 |

Наличие фтора в ацеталях обеспечивает их повышенную химическую стойкость по отношению к минеральным кислотам, ш,елочам и ряду органических растворителей.

Предмет изобретения

целью повышения термо-, хим- и водостойкости, в качестве сополимеров винилового спирта применяют сополимеры, состояшие из 60- 95 мол. % винилового спирта и 40- 5 мол. % тетрафторзтилена, и (или) винилиденфторида, и (или) трифторхлорэтилена. 2. Способ по п. 1, отличающийся тем, что в качестве смешанных растворителей применяют смеси спирт - вода, этилцеллозоль - вода, диэтиленгликоль-вода или триэтиленгликоль-вода.

Даты

1971-01-01—Публикация