Известен способ определения оптимальных режимов обработки прецизионных заготовок, заключающийся в достилсении наименьших вибраций, путем применения пониженных режимов резания, что снижает производительность и точность обработки.

Предложенный способ отличается от известного тем, что перед обработкой измеряют частоту собственных колебаний нескольких пробных заготовок, затем обрабатывают их с одним переменным параметром режимов резания и определяют частоты их собственных колебаний, после чего строят график приращений частот собственных колебаний заготовок до и после обработки, и по точке пересечения этого графика с осью абсцисс определяют искомые режимы. Это повышает производительность и точность обработки.

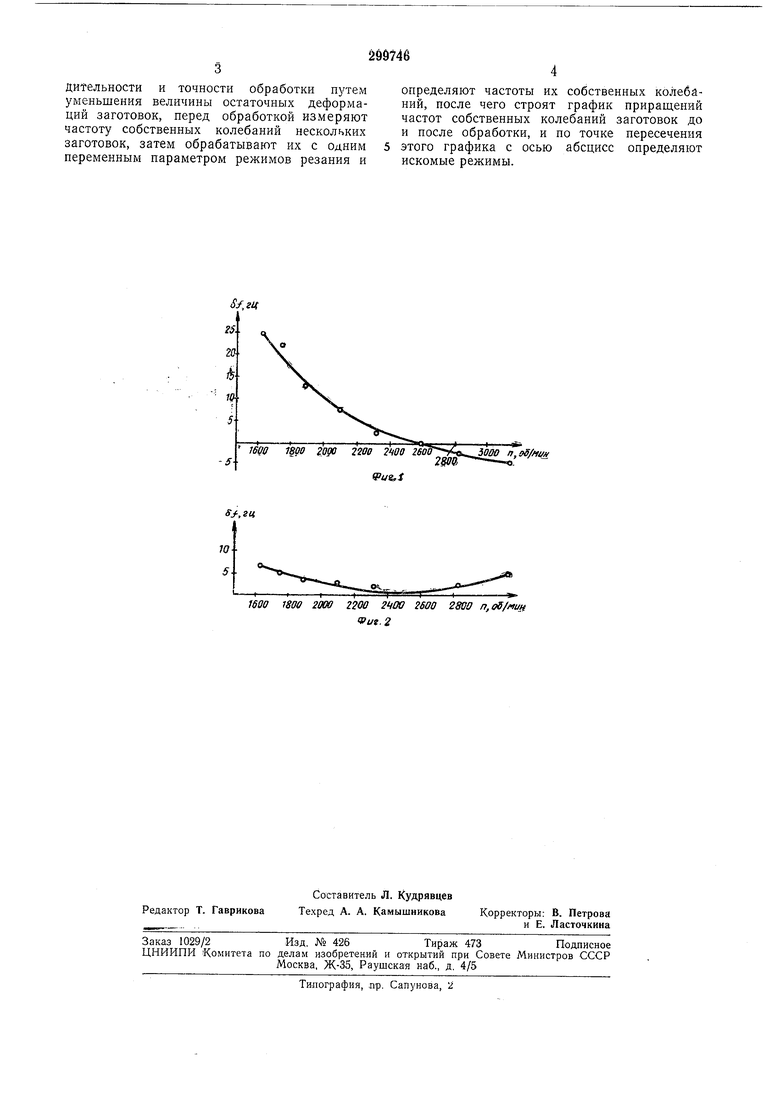

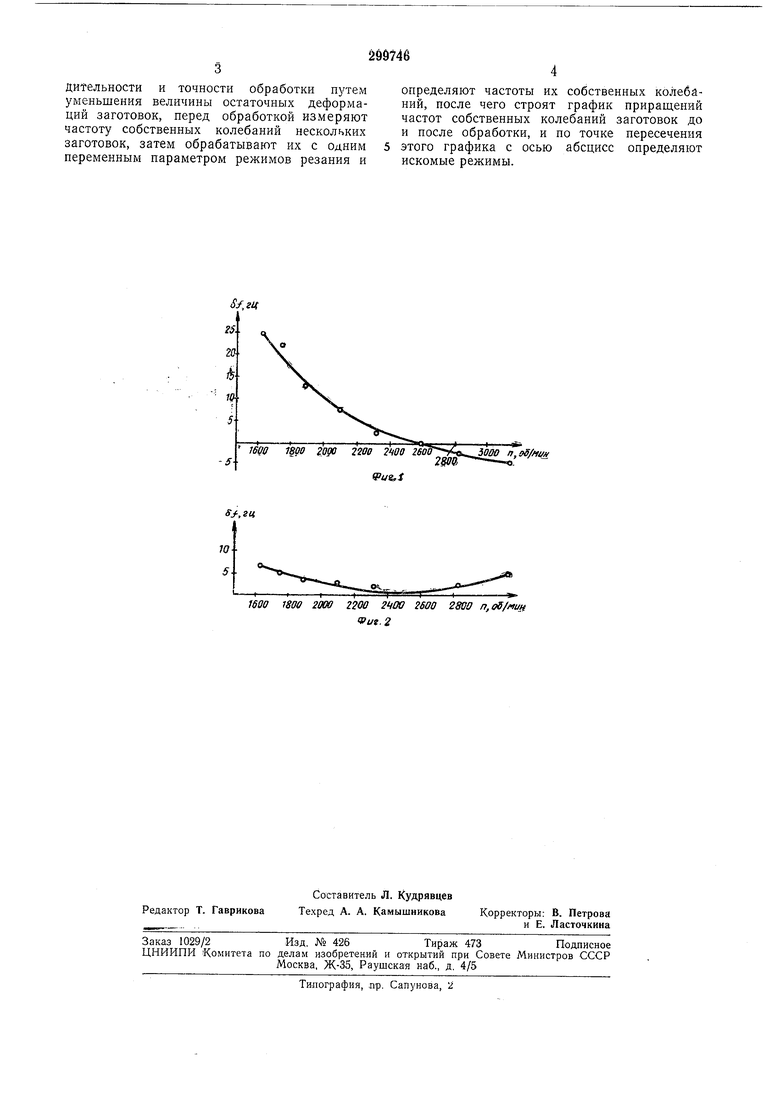

На фиг. 1 показан график изменения частоты собственных колебаний пробных заготовок в зависимости от числа их оборотов, полученный после обработки; на фнг. 2 - то же, после снятия внутренних напряжений.

Способ основан на физике деформации поверхностного слоя детали. При резании металла происходит два процесса, во-первых, деформирование поверхностного слоя усилием резания, вызывающее повышение модуля упругости и внутренних напряжений сжатия, а во-вторых, за счет повышения температуры и диффузионных процессов, вызывающих напряжения растяжения и уменьщение модуля упругости. Повышение модуля упругости сопровождается увеличением скорости распространения упругих колебаний и соответственно частоты собственных колебаний объекта, а понижение - уменьшением скорости упругих колебаний и частоты. При осуществлении способа замеряют частоты

собственных колебаний нескольких однородных по упругим свойствам объектов без внутренних напряжений, обрабатывают их при постоянных режимах и одном из них, нанример скорости резания, переменном, определяют частоты их собственных колебаний после обработки и полного снятия внутренних напрян ений, строят зависимости приращения частоты, вызванной обработкой или снятием напряжений от переменного обработки, и определяют пулевые приращения частоты или близкое к нему, характеризующее искомые режимы.

Оптимальное число оборотов выбирать в той области, где приращения частоты

собственных колебаний равны нулю.

Предмет изобретения

дит ельности и точности обработки путем уменьшения величины остаточных деформаций заготовок, перед обработкой измеряют частоту собственных колебаний нескольких заготовок, затем обрабатывают их с одним переменным параметром режимов резания и

определяют частоты их собственных колебаний, после чего строят график приращений частот собственных колебаний заготовок до и после обработки, и по точке пересечения этого графика с осью абсцисс определяют искомые режимы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕПЛОПРОВОДНОСТИ МЕТАЛЛОВ ПРИ РАЗЛИЧНЫХ ТЕМПЕРАТУРАХ | 1995 |

|

RU2096771C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЧУВСТВИТЕЛЬНОСТИ ТЕРМОБИМЕТАЛЛА | 1991 |

|

RU2034281C1 |

| Способ определения неупругих составляющих внутренних напряжений контролируемого объекта | 1983 |

|

SU1177664A1 |

| Способ определения модуля упругости материала | 1985 |

|

SU1295287A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МОДУЛЯ УПРУГОСТИ МЕТАЛЛА ПРИ РАЗЛИЧНЫХ ТЕМПЕРАТУРАХ | 1996 |

|

RU2116644C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПЛАСТИЧЕСКОЙ И УПРУГОЙ СОСТАВЛЯЮЩИХ ПЕТЛИ ГИСТЕРЕЗИСА КОНСТРУКЦИОННОГО МАТЕРИАЛА | 1996 |

|

RU2119153C1 |

| Способ определения минимальной температуры диффузионной сварки | 1989 |

|

SU1761412A1 |

| Способ определения внутренних напряжений | 1981 |

|

SU1010466A2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИЧЕСКОЙ ТЕМПЕРАТУРЫ МЕТАЛЛА | 1993 |

|

RU2035727C1 |

| Способ определения физических характеристик металлических материалов | 1988 |

|

SU1719932A1 |

,t

WOO ШО 2000 2200 2400 2600 2800 n,oS/ffUft 9иг.2

Даты

1971-01-01—Публикация