Изобретение относится к спиртовой промышленности и может быть использовано для перегонки крупнокожурной бражки.

Известен брагоперегонпый аппарат непрерывного действия, выполненный в виде вертикальной колонны, снабженной поэтажно установленными внутри нее контактными элементами, каждый из которых состоит из патрубка и веерной пластинчатой решетки, установленной у его основания с образованием сливного отверстия.

Цель изобретения - обеспечение возможности перегонки густых засоренных смесей, предотврашепие продольного перемешивания жидкой фазы, а также интенсификация процесса массообмена.

Для этого в предложенном аппарате каждый патрубок выполнен в виде усеченного конуса и снабжен отбойным кольцом, укрепленным у его верхнего основания. При этом контактные элементы располол ены но всему сечению колонны, и каждый из вышележащих патрубков введен нижним основанием на оиределепную глубину в отбойное кольцо нижележащего, образуя таким образом ряд секций-колонн, сообщенных между собой отбойными кольцами.

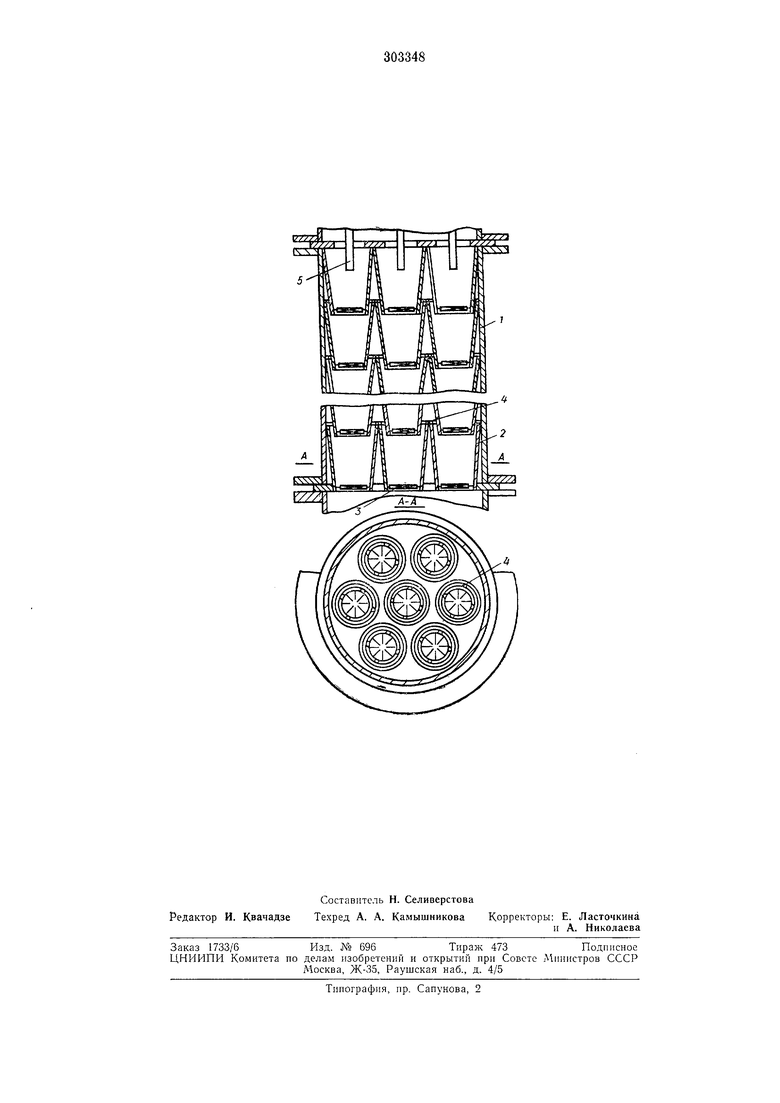

Брагоперегонный аппарат выполнен в виде вертикальной колонны 1, снабженной поэтажно установленными внутри нее контактными элементами. Каждый контактный элемент состоит из патрубка 2 и веерной пластипчатой решетки 3, установленной у его основания с образованием сливного зазора. Каждый патрубок выполнен в виде усеченного конуса и снабжен отбойным кольцом 4,

при этом каждый из вышележащих патрубков введен нижним основанием на определенную глубину в отбойное кольцо нижележащего, образуя таким образом ряд секций-колонн, сообщенных между собой отбойными кольцами

и работающих как самостоятельные колонны малого диаметра.

Подача жидкой фазы в центры верхних контактпых элементов каждой секции осуществляется через питатели 5.

Работает аппарат следующим образом.

Жидкая фаза подается сверху отдельно в каждую секцпю, а паровой поток - снизу. По высоте аппарата соблюдается общий противоток фаз.

Под действием веерных решеток 5 паровой поток получает вращательное движение. Л идкость, стекающая сверху за счет сил межфазного трения, также приходит во вращение. В каждом контактном элементе образуются врав которых происходит интенсивный массообмен. Вращение фаз в зонах контакта однонаправленное, что нозволяет достигать высоких скоростей нарового нотока. Аппарат вступает в рэботу с момента накоиления жидкости над веерными пластинчатыми решетками 3. Верхний предел работы определяется «захлебыванием аппарата, т. е. прекращением слива и началом обратного движения жидкости.

С увеличением скорости парового потока возрастает удерживающая способность анпарата и увеличивается высота колец паро-лшдкостной эмульсии. Коническая форма патрубков 2 обеспечивает более широкий диапазон рабочих нагрузок (по паровой фазе), так как с ростом диаметра патрубка по мере удаления от веерной решетки происходит гашение скорости парового потока, что приводит к снижению высоты подъема колец паро-жидкостпой эмульсии. Это позволяет избежать накопления жидкой фазы в верхней части контактных элементов и уменьшить высоту контактных элементов. Так как жидкая фаза скапливается у стенок патрубка, установка отбойных колец 4 у верхнего среза патрубков позволяет производить сепарацию паровой фазы. Капельки жидкости, ударяясь в отбойное кольцо 4, отделяются от первого потока и возвращаются обратно в контактный элемент.

Ввод вышележащего контактного элемента соосно на определенную глубину в нижележащий элемент обеспечивает отбор сепарированной паровой фазы. Слив жидкости из вышележащих контактных элементов в нижележащие осуществляется через сливные зазоры под действием силы тяжести.

Предмет изобретения

Брагоперегонный аппарат непрерывного действия, выполненный в виде вертикальной колонны, снабженной поэтажно установленными внутри нее контактными элементами, каждый из которых состоит из патрубка и веерной пластинчатой решетки, установленной у его основания с образованием сливного зазора, отличающийся тем, что, с целью возможности перегонки на данном аппарате густых засоренных смесей, повышения его производительности, предотвращения продольного перемешивания жидкой фазы и интенсификации процесса массобмена, каждый патрубок выполнен в виде усеченного конуса и снабжен отбойным кольцом, укрепленным у его верхпего основания, при этом контактные элементы расположены по всему сечению колонны, и каждый из вышележащих патрубков введен нижним основанием на определенную глубину в отбойное кольцо нижележащего, образуя таким образом ряд секций-колонн, сообщенных между собой отбойными кольцалги.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАССООБМЕННЫЙ АППАРАТ | 1970 |

|

SU258226A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СПИРТА | 1996 |

|

RU2115455C1 |

| БРАЖНАЯ КОЛОННА ДЛЯ ПОЛУЧЕНИЯ СПИРТА | 1996 |

|

RU2100042C1 |

| Отбойно-ректификационное контактное устройство для тепломассообмена между паром (газом) и жидкостью | 2024 |

|

RU2828599C1 |

| Абсорбер для селективного удаления кислых газов | 2024 |

|

RU2832561C1 |

| Массообменная колонна с перекрестным током жидкой и газовой (паровой) фаз системы "ПЕТОН" | 2015 |

|

RU2607730C1 |

| ФРАКЦИОНИРУЮЩИЙ АППАРАТ | 2014 |

|

RU2562482C1 |

| Массообменный аппарат | 1982 |

|

SU1124991A1 |

| Колонна для тепло- и массообменных процессов | 1975 |

|

SU704639A1 |

| МАССООБМЕННАЯ КОЛОННА С ПЕРЕКРЕСТНЫМ ТОКОМ ЖИДКОЙ И ГАЗОВОЙ ФАЗ | 2015 |

|

RU2602863C9 |

Даты

1971-01-01—Публикация