Предлагаемое изобретение касается аппаратов для получения парогазовой смеси, устанавливаемых при паровых котлах, с целью лучшего использования тепла топочных газов.

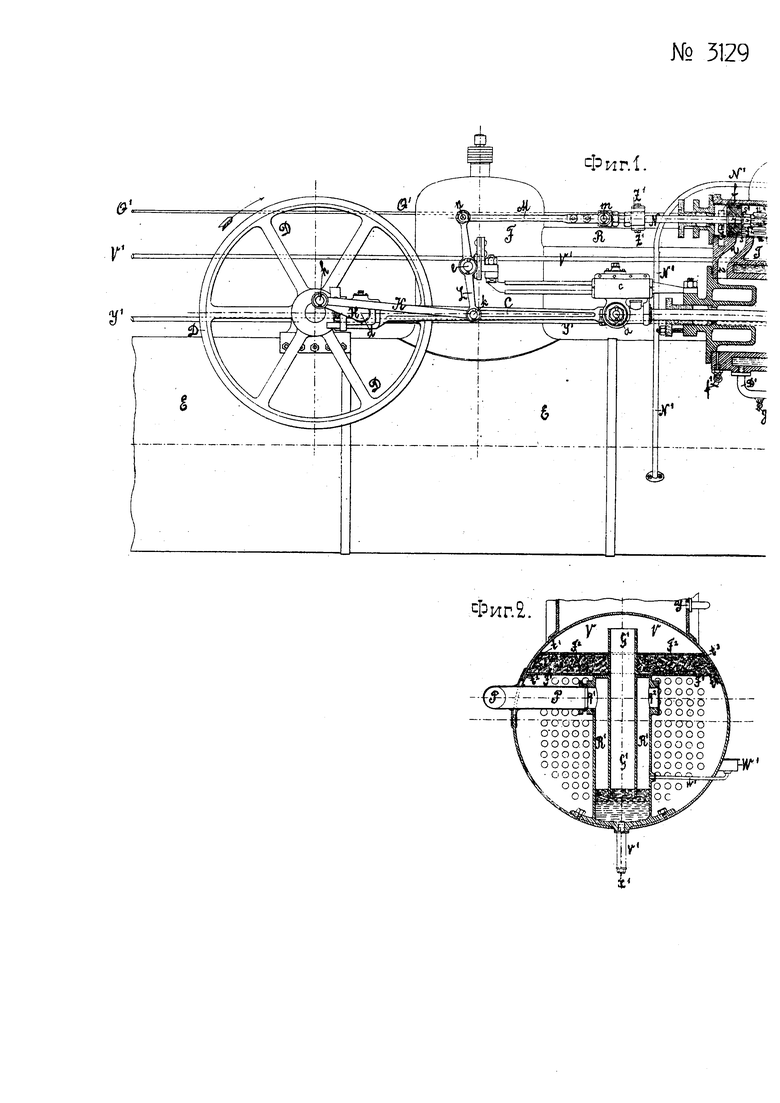

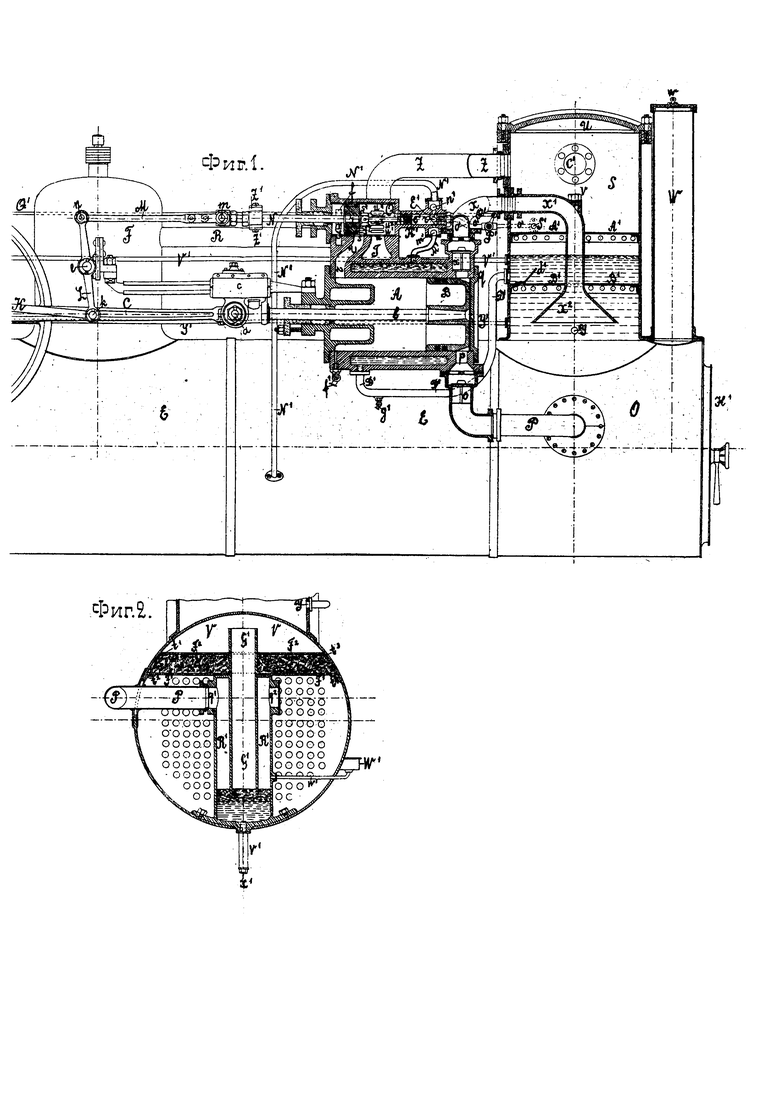

На чертеже фиг. 1 изображает вертикальный продольный разрез предлагаемого аппарата и фиг. 2 - вертикальный поперечный разрез фильтра к аппарату.

В цилиндре А компрессора ходит поршень В с кольцами, соединяющийся при помощи штока, крейцкопфа и дышла с маховиком D. В цилиндр А газокомпрессора по одну сторону поршня В вводит пар для работы, а по другую - газ для сжатия. Пар, образующийся в котле Е, поступает из сухопарного колпака F по трубе R, через окно ƒ, в цилиндрическую золотниковую коробку G, в которой ходит поршень-золотник I с кольцами, приводимый в движение от пальца h обратного кривошипа Н, составляющего одно целое с пальцем d, насаженным на маховик D. Палец h соединяется помощью дышла K с коромыслом L, капающимся на оси е. Верхнее плечо коромысла L соединяется помощью, пальца n с золотниковой тягой М, связанной с золотниковым штоком N шарниром m. На дымовой коробке О устанавливается дымовая труба W, закрывающаяся плотно крышкой ω.

Действие аппарата состоит в следующем: открывают крышку ω дымовой трубы W и растапливают котел Е, получая тягу воздуха помощью дымовой трубы W. Поворачивают маховик D так, чтобы поршень В вышел из заднего мертвого положения несколько вверх. Когда в котле Е образуется достаточное количество пара для приведения в действие газокомпрессора, то помощью рукоятки открывают клапан для впуска свежего пара в трубу R, из которой он поступает через окно ƒ в цилиндрическую парораспределительную золотниковую коробку G и в цилиндр А, через окна s, s1, s2, s3 и канал r, производя давление на поршень В и тем вращая маховик D. После пуска в ход компрессора закрывают крышкой ω дымовую трубу W. При вращении маховика D и движении поршня В от передней крышки q цилиндра А между ними образуется разреженное пространство, вследствие чего в него будут поступать газы из дымовой коробки О по трубе Р через клапан о и канал р. Отработанный пар будет выходит из цилиндра А через канал r и окна s, s1, s2, s3…, открытые золотником L на величину линейного опережения, выпуска при положении поршня, в передней мертвой точке, в пространство О золотниковой коробки, откуда через окна u, u1, u2, u3… и канал Т в паровыпускную трубу Z.

При положении поршня В в задней мертвой точке, золотником будут открыты окна s, s1, s2, s3… на величину линейного опережения впуска, и пар из пространства G золотниковой коробки будет поступать через окна s, s1, s2, s3… в канал r и далее в пространства между задней крышкой цилиндра А и поршнем B, производя давление на последний и передвигая его к передней крышке q. При движении поршня В от задней крышки цилиндра А к передней q газы, находящиеся между ними, будут сжиматься, так как клапан о закроется силой: собственного веса, и, подняв клапан х, будут поступать в трубу X во все время сжатия.

Таким образом, пар будет производить работу по одну сторону поршня В, а по другую сторону будут поступать газы из дымовой коробки О, и чем больше будет делать оборотов маховик D, тем больше будет разрежение в дымовой коробке О и, следовательно, сильнее будет тяга воздуха и горение. Газонагнетательная труба X входит в парогазовый колпак S, защищенный от охлаждения нетеплопроводным материалом, и оканчивается в нем, коленчатой трубой X1 с раструбом X2. Парогазовый колпак S закрывается крышкой U, которая делается значительных размеров для того, чтобы через нее мог свободно пролезть человек для очистки колпака от накипи. Коленчатая труба X1 с раструбом X2 имеет сверху пробку υ, которая вывинчивается для очистки от накипи нижнего колена с раструбом X2.

В парогазовый колпак S накачивается вода инжектором или насосом через отверстие Y (фиг. 1 и 2). Количество находящейся воды в парогазовом колпаке определяется помощью водомерного стекла, находящегося при паровозных установках в будке машиниста, для чего от парогазового колпака S проводятся две трубки V1 и Y1; при других же установках водомерное стекло устанавливается непосредственно на парогазовом колпаке. Для предупреждения увлечения с парогазом воды, в парогазовом колпаке S устанавливаются сетки А1, В1, состоящие каждая из двух, частей, для того, чтобы при очистке и промывке парогазового колпака их можно было свободно вынуть.

Обработанный пар из газокомпрессора поступает по трубе Z в парогазовый колпак S, где и смешивается с парогазом, образующимся при прохождении газов через слой воды, испаряющейся от нагревания газами. Из парогазового колпака S парогаз поступает для работы по трубе С1. Накипь и грязь осаждаются в нижней части парогазового колпака S и на раструбе X2 газонагнетательной трубы X1. Для охлаждения цилиндра А стенки его делаются двойными и между ними поступает вода из парогазового колпака S, свободная от накипи и грязи. Накачиваемая насосом Е1 вода подводится помощью трубки D1 устье которой в парогазовом колпаке S ограждается щитом d1. Вода, находящаяся между стенками цилиндра А при движении поршня е1 насоса Е1 нагнетается в котел Е через шаровой нагнетательный клапан n1 по трубе N1. Для прекращения накачивания воды в котел Е служит приспособление, состоящее из трубы о1, с краном Р1, соединяющейся с отверстием S1 в парогазовом колпаке S. Когда требуется накачивать воду в котел, то ставят кран Р1 помощью рукоятки и. тяги Q1 в такое положение, чтобы отверстие трубки перекрывалось, когда же накачивания воды в котел Е больше не требуется, то кран Р1 ставят в такое положение, чтобы отверстие трубки о1 было не перекрыто, и вода будет перекачиваться насосом Е1 обратно, в парогазовый колпак S через трубу о1. Для промывки и спуска воды из парогазового колпака S устанавливаются люк и спускной кран. Цилиндр А компрессора имеет спускной продувочный кран ƒ1 а для спуска воды, находящейся между стенками цилиндра, имеется кран g1.

Для очистки газов, получаемых при горении, устанавливается фильтр (фиг. 2), состоящий из закрытой трубы R1, в которую входит открытая с обоих концов труба G1, не доходящая до конца трубы R1 и возвышающаяся несколько над другим концом. С боков трубы R1 имеются два патрубка q1, q2, к которым прикрепляются газовсасывающие трубы. На фиг. 2 патрубок q2 заглушен, так как газокомпрессор состоит из одного цилиндра А, установленного на правой стороне котла Е, а патрубок q1 соединен с газовсасывающей трубой Р (фиг. 2). Во всю длину дымовой коробки, несколько выше дымогарных труб, приклепываются четыре угольника t1, t2, t3, t4, на которых укрепляются сетки F1, F2 из листового железа, состоящие каждая из двух половинок. Пространство между сетками заполняется крупными стальными или железными стружками и другим мелким железным отбросом: гайками, болтами и проч. (фиг. 1). Через масленку W1 с трубкой ω1 наливают в нижнюю часть трубы R1 нефть, очищенную от летучих легко воспламеняющихся продуктов. Очищенной нефти наливают столько, чтобы конец трубы G1 был погружен в нефть; для спуска нефти из трубы R1 имеется трубка υ1 с пробкой х1 или краном.

Действие фильтра состоит в следующем: газы, получаемые при горении, всасываются газокомпрессором через сетку F1, F2 и поступают в верхнюю часть V дымовой коробки, откуда в трубу G1, из которой проходят через нефть в трубу R1 и далее в газо-всасывающую трубу Р. Проходя через нефть, газы совершенно очищаются от всех механических примесей и в цилиндр компрессора поступают очищенными. Время от времени фильтрующий материал вынимают из пространства между сеток F1, F2 через открытую дверцу Н1 дымовой коробки О для очистки или замены новым; нефть также заменяют через некоторое время. Фильтрующий, материал между сеток F1, F2 можно не вынимать для очистки, применяя промывку водой через открытую дверцу дымовой коробки и люки, сделанные снаружи дымовой коробки.

Для более равномерной тяги газов устанавливают два одноцилиндровых газокомпрессора. В таком случае второй газокомпрессор не имеет рычагов парораспределительного механизма и золотник его приводится в действие при помощи коромысла Z1 (фиг. 1), сочлененного с золотниковыми штоками обоих газокомпрессоров.

При работе газокопрессоров число оборотов маховика, а следовательно, и степень горения в топке котла Е изменяется уменьшением или увеличением давления в парогазовом колпаке S, что достигается увеличением или уменьшением расхода парогаза из парогазового колпака S. Расход же парогаза регулируется отсечкою пара золотниками паровых рабочих цилиндров. Число оборотов маховика D может изменяться также паровпускным клапаном паровпускной трубы R (фиг. 1). Переменная отсечка пара у газокомпрессоров может быть достигнута установкой кулисного или какого-либо другого парораспределения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОСИЛОВАЯ УСТАНОВКА ДЛЯ ЛОКОМОТИВОВ | 1937 |

|

SU56778A1 |

| РОТОРНЫЙ ПАРОГАЗОВЫЙ ДВИГАТЕЛЬ | 2024 |

|

RU2839800C1 |

| Паровой котел мгновенного парообразования | 1926 |

|

SU4050A1 |

| СИЛОВАЯ УСТАНОВКА | 1989 |

|

RU2029880C1 |

| Тепловоз | 1924 |

|

SU7191A1 |

| Снеготаятельная установка | 1980 |

|

SU949049A2 |

| АВТОМАТИЧЕСКОЕ УСТРОЙСТВО К ПАРОВОЗНЫМ ВОДОПОДОГРЕВАТЕЛЯМ ДЛЯ УСТРАНЕНИЯ ПИТАНИЯ КОТЛА ЧЕРЕЗ ВОДОПОДОГРЕВАТЕЛЬ ПРИ ЕЗДЕ С ЗАКРЫТЫМ РЕГУЛЯТОРОМ | 1930 |

|

SU21150A1 |

| Тепловоз | 1923 |

|

SU2704A1 |

| Регулирующее приспособление для подогревателей питательной воды для паровозов и машин с переменным числом оборотов | 1924 |

|

SU1866A1 |

| Двигатель внутреннего горения с вбрызгиванием нагретой воды и с конденсацией | 1923 |

|

SU2308A1 |

1. Аппарат при паровом котле, предназначенный для получения парогаза, характеризующийся применением для смешения продуктов горения топлива с паром - поршневого компрессора, в цилиндр А (фиг. 1) коего, по одну сторону поршня В, входит из котла Е пар, по другую - газ из дымовой коробки О, отводимые затем - мятый пар, после расширения в цилиндре А, и газ, после сжатия в последнем, по соответствующим трубам Z и X, X2 в парогазовый колпак S, в верхней части которого происходит смешение мятого пара с парогазом, образующимся при прохождении вводимого по трубе X, X2 газа через слой воды, заключающейся в колпаке S, из коего парогаз отводится по назначению трубою С1.

2. Применение к охарактеризованному в п. 1 аппарату фильтра, состоящего из установленных в дымовой коробке котла двух сеток F1, F2 (фиг. 2) с заполнением промежутка между ними железными стружками или вообще мелким, железным отбросом, и двух концентрических труб G1 и R1, из коих труба R1 соединяется трубопроводом Р с компрессором, а труба G1 открывается верхним концом над сетками F1, F2 и нижним под уровнем нефти в трубе R1.

Авторы

Даты

1927-07-30—Публикация

1912-01-24—Подача