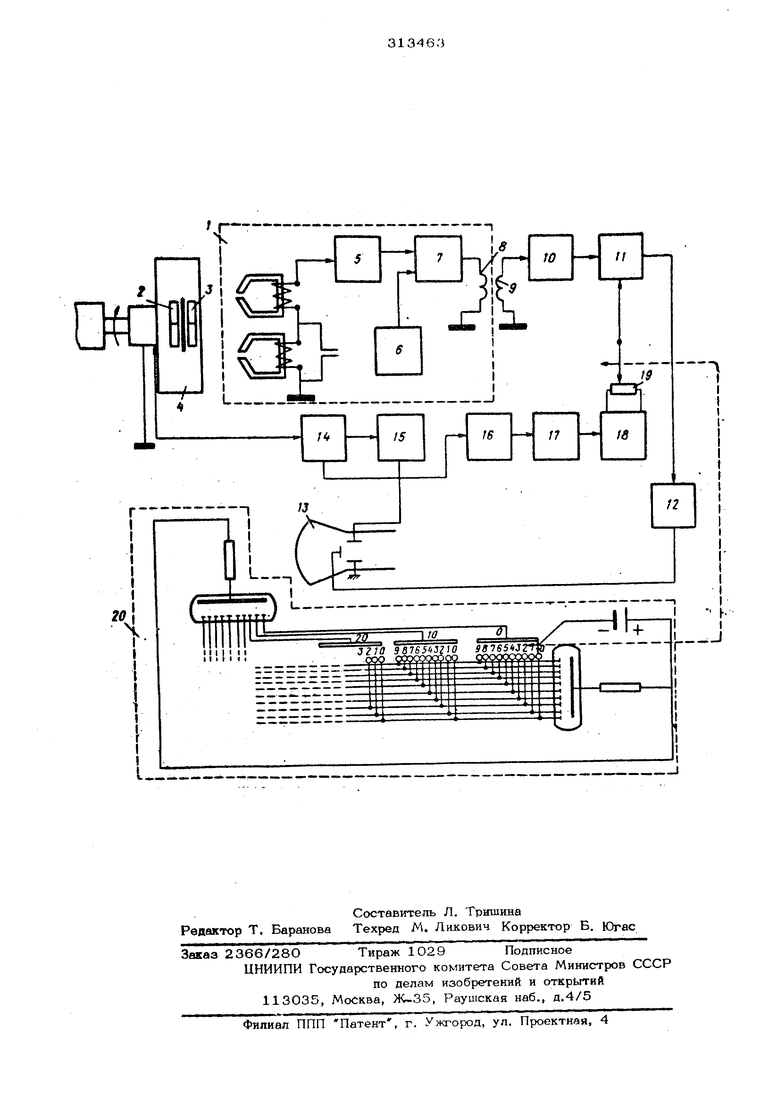

Известен магнитографический дефектоо-П коп для контроля качества сварных соедидений, содержащий считывающее устройство с магнитными головками и привод для их перемещения, усилитель я индикатор, выпоа |ненный в виде осциллографа. Однако такой дефектоскоп не позволяет определить с дос таточной точностью размер дефекта по импульсу на осциллографа. I (Предлагаемь1й дефектоскоп отличается |от известного тем, что индикатор содержит цифровой отметчик, снабженный систо мой контактов для включения цифр, и оспиллограф, включающий в себя j калибровочный |блок и подключенный к нему потенциометр, движок которого связан с системой контактов цифрового индикатора. Это повышает точность контроля. На чертеже изображена блок-схема пред- Слагаемого дефектоскопа. жестко соединенных между собой и устано&ленных на вращающемся барабане 4, усили теля 5, гетеродина 6 и смесителя 7. Уст ройство 1 нагружено катушкой 8 индуктивности, вращающейся вместе с барабаном 4 и индуктивно связанной с катушкой 9 индуктивности, неподвижно закрепленной отнсх: тельно катушки 8 и включенной на вход индикатора. Последний состоит из детектора 1О, смесителя 11, усилителя 12, электронно-лучевой трубки 13,. блока 14 синхронизации, блока 15 развертки, триггера 16,, коммутирующего, генератора 17 синусоидаль ных колебаний, : предназначенного для калибровки и измерения импульса, наблюдаемого на экране трубки 13, и калибровочного блока 18, представляющего усилительное устройство, нагруженное потенциометром 19, движок которого механически связан с сиотемой контактов, включающих соответствующие цифры на цифровом индикаторе 20.

ты i запускается блок 15, что позволяет нафпюпать ва вкраяе электронно-лучевой трубки 13 характер магввтвой записи на net&. ffe:B вкдв импульсов. Кроме того, на экра

но трубки просмат|ршвается растр высокочаототпых колебаний генератора 17. Так как па;время рабочего хода генератор 17 запирайся триггером 16, импупьсы на етсране, сн||тые с голрыси 2 я генераторе 17, набплх aaioTcm незавясимо,

I После того, как амплггуяа колебаний геИератора 17 прокалябровава в процентах от дефекта, можно язМорить наблюдаемые ямпулъсы, сравнивая вх б Ъмгпоктудой колебаний калибровопньго генератора 17.

Формула изобретения

Магнитографический дефектоскоп для контроля качества сварных соединений, соаержашнй сгатывающев устройство с маг нитными головками я приводом аяя их леремешення, усилитель и индикатор, о т акЧаюшиЙся тем, что, с целью повышения точности контроля, индикатор

со№рж1гг цифровой отметчик, снабженный системой контактов дям включения цифр, 8 осциллограф, включатоший в себя калибровочный блок и подключенный к нему потенциометр, движок которого связан с

системой контактов цифрового индикатора. П :

| название | год | авторы | номер документа |

|---|---|---|---|

| МАГНИТОГРАФИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ВОСПРОИЗВЕДЕНИЯ ИЗОБРАЖЕНИЯ ДЕФЕКТОВ | 1968 |

|

SU231186A1 |

| АНАЛИЗАТОР СПЕКТРА | 1989 |

|

RU2007692C1 |

| Ультразвуковой дефектоскоп | 1977 |

|

SU702846A1 |

| СПОСОБ КОМПЛЕКСНОЙ ДИАГНОСТИКИ СВАРНЫХ ШВОВ РЕЛЬСОВ БЕССТЫКОВОГО ПУТИ И ПРИБОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2742599C1 |

| Устройство для неразрушающего контроля материалов и изделий цилиндрической формы | 1984 |

|

SU1223130A1 |

| Ультразвуковой дефектоскоп | 1988 |

|

SU1744632A1 |

| Способ контроля сварного шва | 1961 |

|

SU150689A1 |

| Ультразвуковой дефектоскоп | 1983 |

|

SU1113738A1 |

| УНИВЕРСАЛЬНЫЙ МАГНИТОГРАФИЧЕСКИЙ ДЕФЕКТОСКОП | 1993 |

|

RU2086972C1 |

| Электроконтактный дефектоскоп для контроля проводящих сред | 1983 |

|

SU1165966A1 |

Авторы

Даты

1976-06-25—Публикация

1968-12-23—Подача