Изобретение относится к конструкции конусных дробилок для измельчения руд средней крепости, .например калийных. Она может применяться на обогатительных фабриках для дробления и измельчения руд перед процессом обогащения.

Известны конусные дробилки для дробления и измельчения руд, например калийных, содержащие станину, -неподвижный - корпус и ротор.

Целью изобретения является выравнивание удельной производительности, .приходящейся на единицу площади ротора.

Достигается это тем, что ротор выполнен в виде двух отдельных, вращаемых в противоположные стороны с разным числом оборотов конусов, составляющих одну р1а1бочую поверхность и состыкованных между собой посредством лабиринтного уплотнения с сальниковой прокладкой, а рабочие поверхности футеровок неподвижного корпуса и ротора снабжены радиальными ребрами с уменьшающейся высотой их по направлению к выходной щели дробилки.

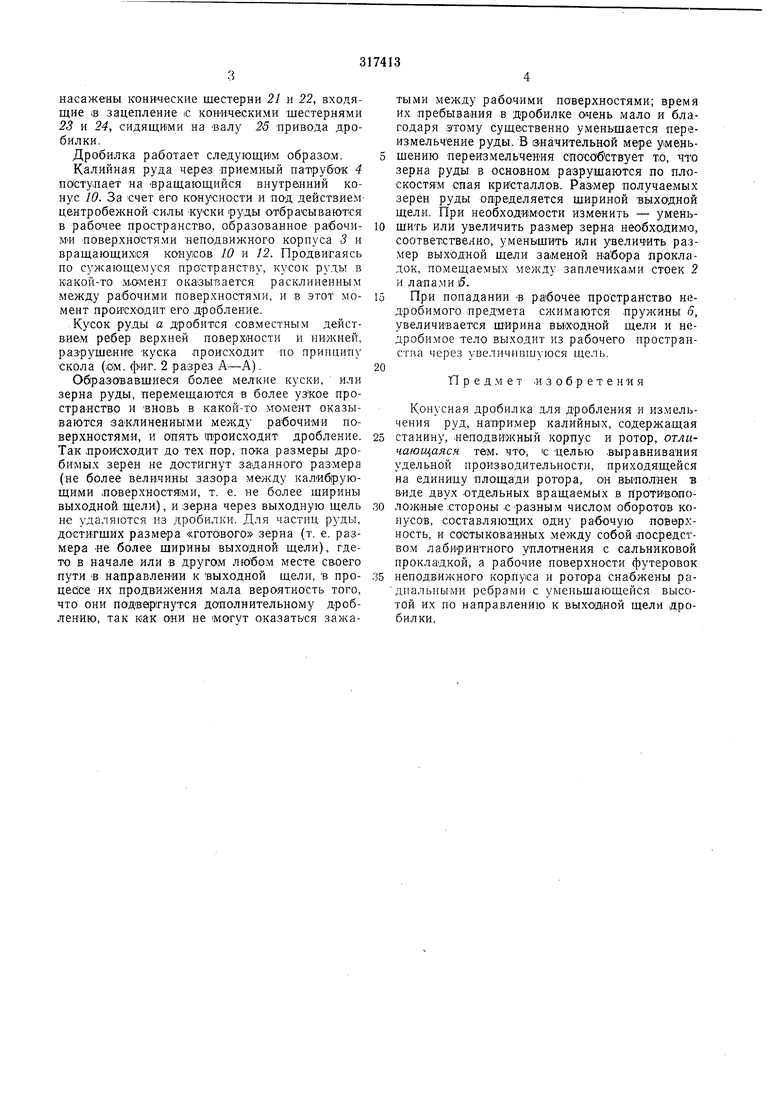

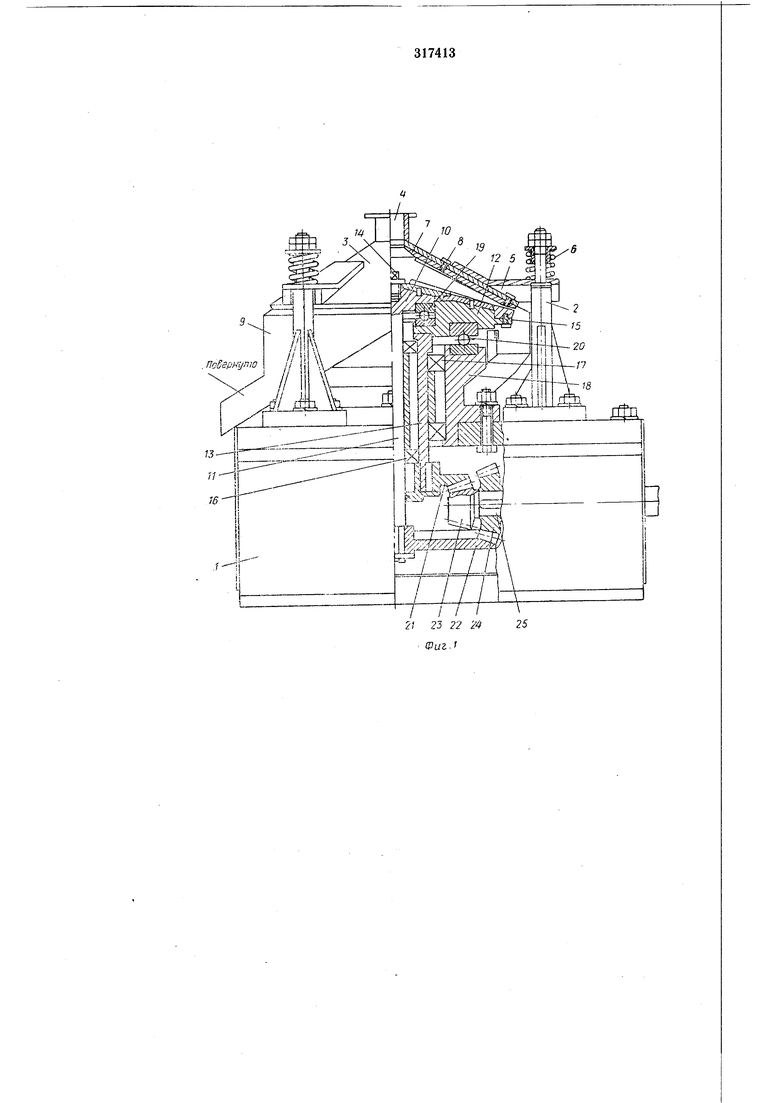

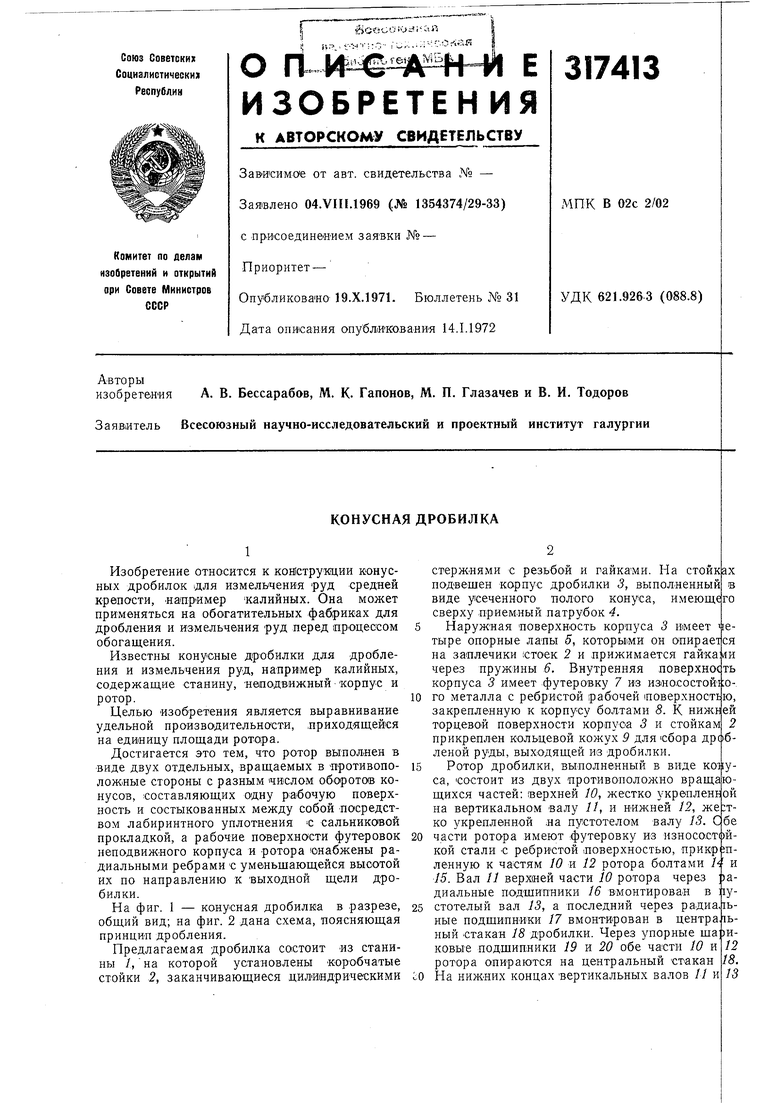

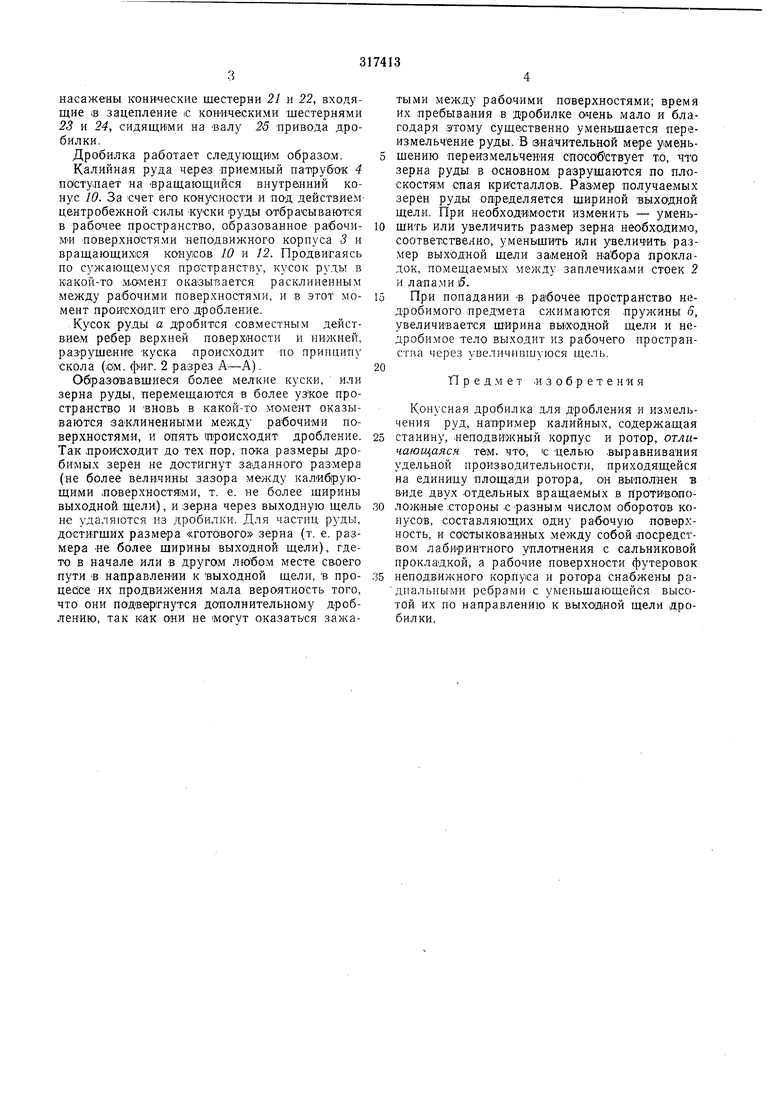

На фиг. 1 - конусная дробилка в разрезе, общий вид; на фиг. 2 дана схема, поясняющая принцип дробления.

стержнями с резьбой и гайками. На стойках подвешен корпус дробилки 3, выполненный виде усеченного полого конуса, имеющего сверху приемный патрубок 4.

Наружная поверхность корпуса 3 имеет йетыре опорные лапы 5, которыми он опирает на заплечики стоек 2 и прижимается гайка ли через пружины 6. Внутренняя поверхность корпуса 3 имеет футеровку 7 из износостойко-.

го металла с ребристой рабочей поверхностью, закрепленную к корпусу болтами 8. К торцевой поверхности корпуса 5 и стойкам прикреплен кольцевой кожух 9 для сбора др леной руды, выходящей из дро.билки.

Ротор дробилки, выполненный в виде кот

Уса, состоит из двух противоположно вращающихся частей: (верхней 10, жестко укрепленной на вертикальном валу 7/, и нижней 12, же

т- бе йко укрепленной на пустотелом валу 13. С

части ротора имеют футеровку из износост кой стали с ребристой поверхностью, прикр п- и аленную к частям 10 и 12 ротора болтами /15. Вал 11 верхней части 10 ротора через диальные подшипники 16 вмонтирован в i

Устотелый вал 13, а последний через радиа. :ьные подшипники 17 вмонтирован в центра

1Ьный стакан 18 дробилки. Через упорные ша

и- 12 18. ковьге подшипники 19 и 20 обе части 10 и ротора опираются на центральный стакан 13

насажены конические шестерни 21 и 22, входящие iB зацепление ic коническими шестернями 23 и 24, СИДЯЩИ1МИ на салу 26 привода дробилки.

Дробилка paidoTaer следующиМ образом.

Калийная руда чере.з приемный патруб-ок 4 поступает на вращающийся внутренний конус W. За счет его конусности и под действиемцентробежкой силы куски руды отбрасываются в рабочее пространство, образованное рабочиМИ Поверхностями неподвижного корпуса 3 и вращающихся конусов 10 и 12. Продвигаясь по сужающемуся пространству, кусок руды в какой-то м.омент оказывается расклиненным между рабочими поверхностями, и -в этот момент происходит его дробление.

Кусок руды а дробится совместным действием ребер верхней поверхяости и нижней, разрушение куска происходит по принципу скола (ciM. ф«г. 2 разрез А-А).

ОбраЗ|0вавшиеся более мелкие куски, или зерна руды, перемещаются в более узкое пространство и ВНОВЬ в какой-то момеит оказываются за-клиненныади между рабочими поверхностями, и опять траисходит дробление. Так происходит до тех пор, пока размеры дробимых зерен не достигнут заданного раз-мера (не более величины зазора между калибрующими ,поверхноотя1ми, т. е. не более ширины выходной щели), и зерна через выходную щель не удаляются из дробилки. Для частиц руды, достигших размера «готового зерна (т. е. размера «е более ширины выходной щели), гдето в начале или в другом любом месте своего пути в направлении к выходной щели, в процеосе их продвижения мала вероятность того, что они подввр гнутся дополнительному дроблению, так как они не могут оказаться зажатыми между рабочими поверхностями; время их пребывания в дробилке очень мало и благодаря этому существенно уменьшается переизмельчение руды. В значительной мере уменьщению -переизмельчения способствует то, что зерна руды в основном разрушаются по плоскостя м спая кристаллов. РаЗМер получаемых зерен руды определяется шириной выходной щели. При необходимости изме1нить - уменьшить или увеличить размер зерна необходимо, соответственно, уменьшить или увеличить размер выходной щели заменой набора прокладок, помещаемых между заплечиками стоек 2 и лапами i5.

При попадании в ра бочее пространство недробимого предмета сл имаются пружины 6, увеличивается ширина выходной щели и недробимое тело выходит из рабочего пространстпа через увеличившуюся щель.

Предмет изобретения

Конусная дробилка для дробления и измельчения руд, например калийных, содержащая

станину, неподвижный корпус и ротор, отличающаяся тем. что, 1C целью .выравнивания удельной производительности, приходящейся на единицу площади ротора, о« выполнен в в-иде двух отдельных вращаемых в Лротивоположные стороны с разным числом оборотов конусов, составляющих одну рабочую поверхность, и состыкованных .между собой посредством лабиринтного уплотнения с сальниковой прокладкой, а рабочие поверхности футеровок

неподвижного корпуса и ротора снабжены радиальными ребрами с уменьшающейся высотой их по направлению к выхо1дной щели дробилки.

7 II

/ 23 22 24

25 СРиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДРОБЛЕНИЯ МАТЕРИАЛА В КОНУСНОЙ ИНЕРЦИОННОЙ ДРОБИЛКЕ С ПОЛУЧЕНИЕМ КУБОВИДНОГО ПРОДУКТА ПРИ МИНИМАЛЬНОМ ПЕРЕИЗМЕЛЬЧЕНИИ | 2009 |

|

RU2423180C1 |

| Инерционная конусная дробилка | 1991 |

|

SU1771429A3 |

| Центробежная дробилка для хрупких материалов | 1986 |

|

SU1780833A2 |

| СПОСОБ ДРОБЛЕНИЯ-ИЗМЕЛЬЧЕНИЯ ПОЛИМИНЕРАЛЬНЫХ РУДНЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ДРАГОЦЕННЫЕ КАМНИ, И ДРОБИЛЬНО-ИЗМЕЛЬЧИТЕЛЬНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2011 |

|

RU2464097C1 |

| КОНУСНАЯ ДРОБИЛКА | 1999 |

|

RU2169616C2 |

| Конусная дробилка | 1983 |

|

SU1132974A1 |

| РОТОРНАЯ ДРОБИЛКА | 1995 |

|

RU2087195C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ТВЕРДЫХ МАТЕРИАЛОВ | 1997 |

|

RU2145521C1 |

| КОНУСНАЯ ДРОБИЛКА | 1991 |

|

RU2012401C1 |

| Роторная дробилка | 1989 |

|

SU1715413A1 |

Авторы

Даты

1971-01-01—Публикация