Известен снособ отделки текстильных материалов из целлюлозных волокон нутем обработки их сшивающим агентом на основе метилолсодержащих соединений и катализатором кислотного характера с последующей термообработкой.

С целью частичного или полного удаления с Поверхности текстильных материалов сшивающего агента и/или катализатора для повышения износоустойчивости материалов, предлагают перед термообработкой текстильный материал обрабатывать аминосоединениями, например аммиаком, триэтилентетрамином, ноливинилпирролидопом. При этом сЩИвающий агент и/или катализатор можно применять в виде газа, а также совместно с красящими агентами, мягчителями и веществами, вызывающими набухание волокна.

Обработку аминосоединениями можно проводить растворами, эмульсиями, дисперсиями в виде газа или пены при температуре от О до 200°С.

диметнл-1-этил)-триазола, 50 г/л катализатора - соли метила и 30 г/л полиэтиленового мягчителя, после чего в ятервом опыте произведена сушка обычным путем. После этого кусок ткани (образец 1) перед образованием сетчатых молекул в течение 1 мин обрабатывают аммиаком (аммиак иснользуют в качестве средства для поверхностной нейтрализации активности катализатора). Затем для получения сетчатых молекул производят прогрев в течение 5 мин нри температуре 150°С. Контроль 1ый образец («Контроль) также подвергают тепловой обработке, но без нредварнтельной обработки аммиаком.

Второй кусок материи (образец 2) подвергают обработке аммиаком в течение 5 м.им в то время, когда первый кусок имеет еще остаточную влажность 25%. После этого его также обрабатывают теплом в течение 5 мин при 150°С.

Третий образец (образец 3) перед сушкой, т. е. еще во влажном состоянии, обрабатывают в течение 10 мин аммиаком, после чего его прогревают в течение 5 мин при 150°С.

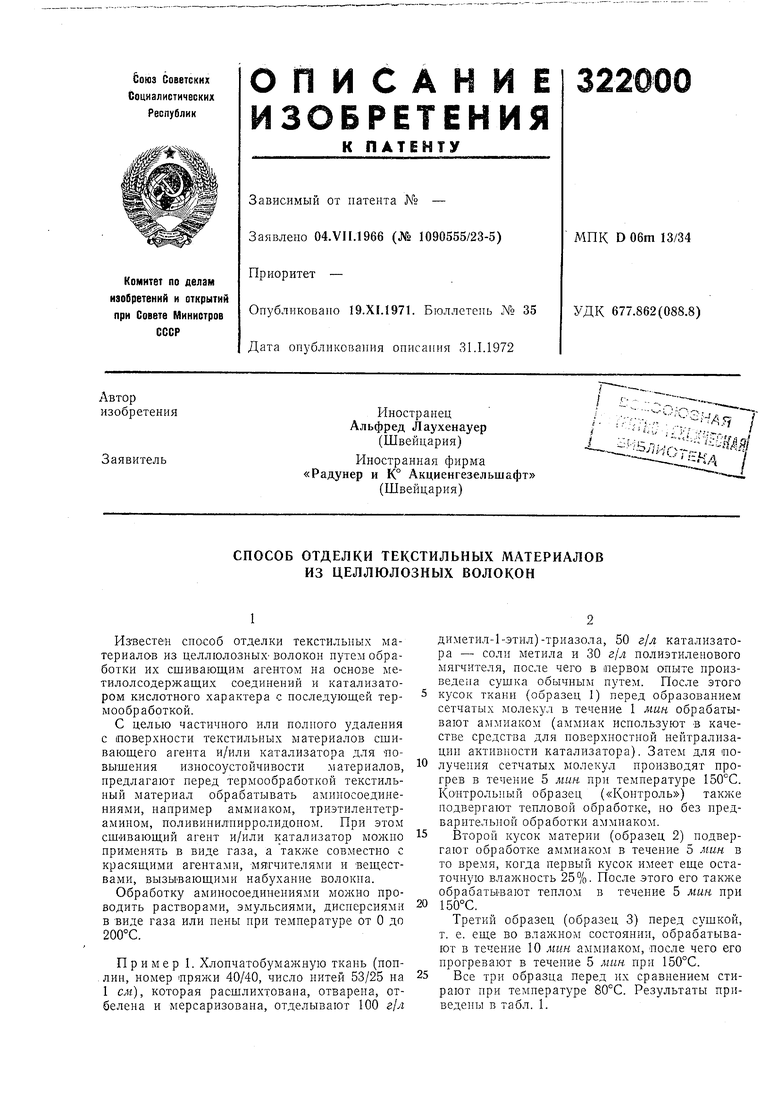

Таблица

Таким образом, износоустойчивость и прочность «а разрыв образцов, обработанных по предлагаемому способу, значительно выше, чем у .контрольного образца. Только угол сминаемости несколько меньше, а коэффнциент стирки и носки - одинаков.

Пример 2. Хлопчатобумал.ную ткань (кембрик, число нитей 39/35 на 1 см, пряжа в 60/50) предварительно обрабатывают, как указано в примере 1, отделывают по той же рецептуре, что и в этом примере 1 (поглощение 60%) и сушат. После этого производят обработку раствором, состояш,им из 20 ч. октадециламипа (технического) и 80 ч. изоамилового спирта. Октадециламин, как вещество, которое вследствие своего молекулярного строения не склонно к диффундированию в волокна, служит для снижения действенной концентрации катализатора на поверхности, а амиловый спирт используют в качестве относительно высоко кипящего гидроксильного соединения, которое в начальюй стадии конденсации вызывает на поверхности увеличение числа гидроксильных групп, пригодных для образования мостиков с помощью специальных средств для создания сетчатых молекул. После этого в течение 4 лиш при 150°С производят конденсацию (Образец 1).

Ткань другого образца (Образец 2) опрыскивают только после частичной сушки (остаточная влажность 25%) смесью 20 ч. октадециламина и 80 ч. изоамилового спирта и затем немедленно подвергают тепловой обработке в течение 5 мин лри 150°С. После этого ткань и в этом случае промывают.

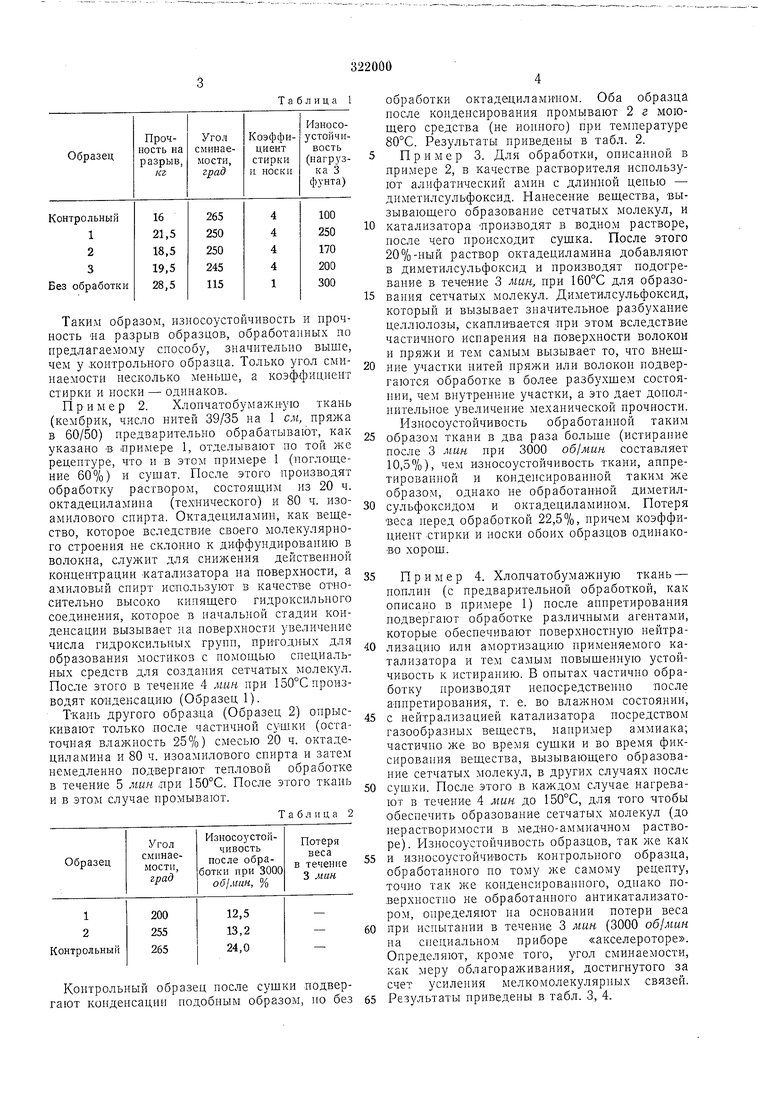

Т а б л II ц а 2

обработки октадециламином. Оба образца после конденсирования промывают 2 г моющего средства (не ионного) при темнературе 80°С. Результаты приведены в табл. 2. 5 Пример 3. Для обработки, описанной в примере 2, в качестве растворителя используют алифатический амин с длинной цеиью диметилсульфоксид. Панесение вещества, вызывающего образование сетчатых молекул, и

10 катализатора производят в водном растворе, после чего происходит сушка. После этого 20%-ный раствор октадециламина добавляют в диметилсульфоксид и производят подогревание в течение 3 мин, при 160°С для образования сетчатых молекул. Диметилсульфоксид, который и вызывает зиачительное разбухание целлюлозы, скапливается при этом вследствие частичного испарения на поверхности волокон и пряжи и тем самым вызывает то, что внеш20 ние участки нитей пряжи или волокон подвергаются обработке в более разбухшем состоянии, чем внутренние участки, а это дает дополнительное увеличение механической прочности. Износоустойчивость обработанной таким

25 образом ткани в два раза больше (истирание после 3 мин при 3000 об/мин составляет 10,5%), чем износоустойчивость ткани, аппретированной и конденсированной таким же образом, однако не обработанной диметил0 сульфоксидом и октадециламином. Потеря Веса перед обработкой 22,5%, причем коэффициент стирки и носки обоих образцов одинакоВо хорош.

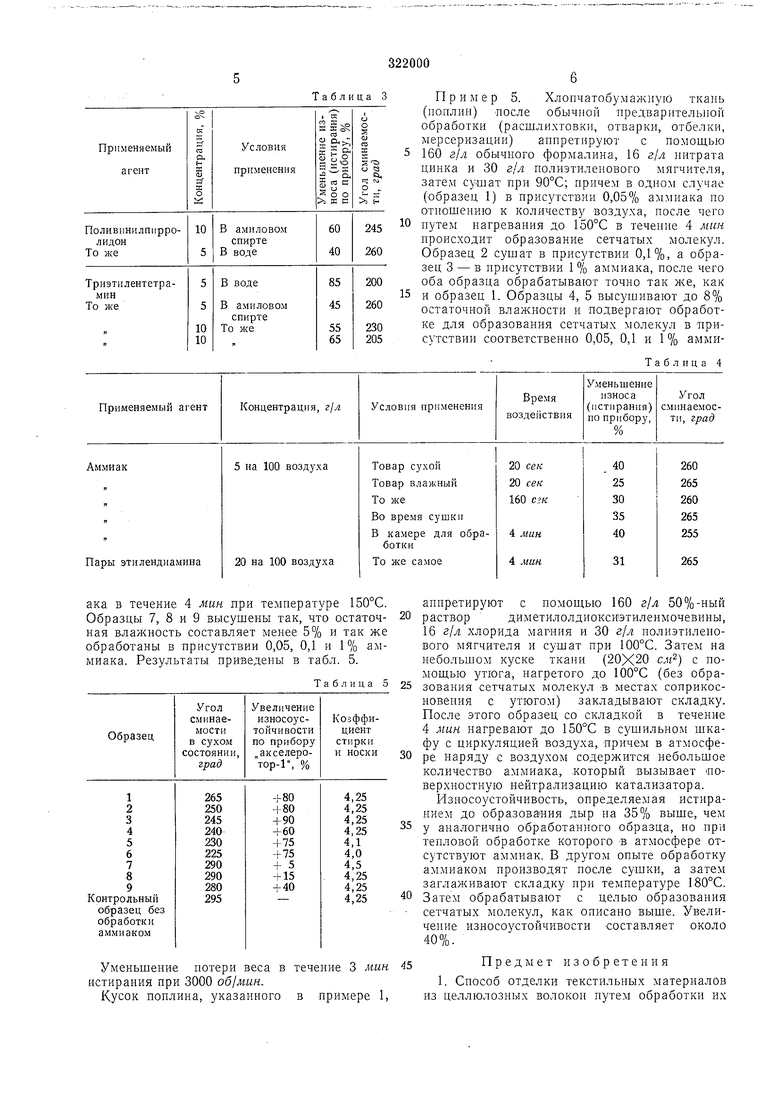

5 При мер 4. Хлопчатобумажную ткань - поллин (с предварительной обработкой, как описано в примере 1) после аппретирования подвергают обработке различными агентами, которые обеспечивают поверхностную нейтрализацию или амортизацию применяемого катализатора и тем самым повышенную устойчивость к истиранию. В опытах частично обработку нроизводят непосредственно после апнретирования, т. е. во влажном состоянии,

5 с нейтрализацией катализатора посредством газообразных веществ, например аммиака; частичпо же во время сушки и во время фиксирования вещества, вызывающего образование сетчатых молекул, в других случаях после

0 сушки. После этого в каждом случае нагревают в течение 4 мин до 150°С, для того чтобы обеспечить образование сетчатых молекул (до нерастворимости в медно-аммиачиом растворе). Износоустойчивость образцов, так же как

5 и износоустойчивость контрольного образца, обработанного но тому же самому рецепту, точно так же конденсированного, однако поверхностно не обработанного антикатализатором, определяют на основании потери веса

при испытапии в течение 3 мин (3000 об/мин на специальном приборе «акселероторе. Определяют, кроме того, угол сминаемости, как меру облагораживания, достигнутого за счет усиления мелкомолекулярных связей.

Таблица 3

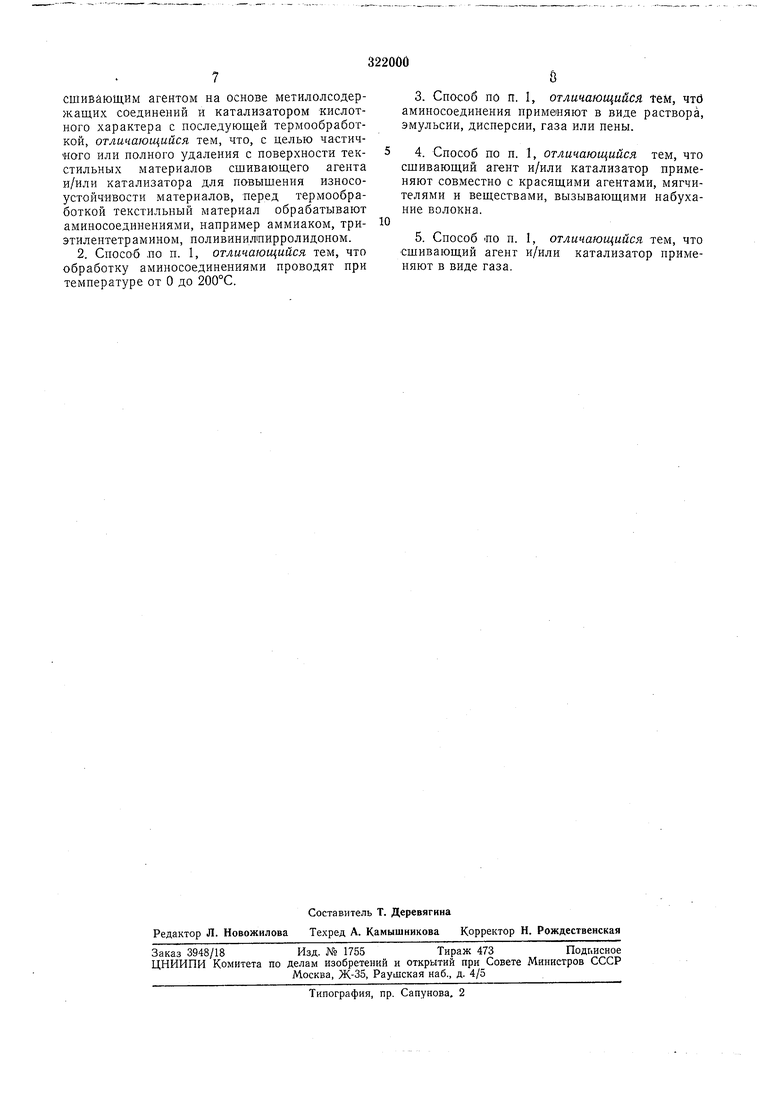

Пример 5. Хлопчатобумажную ткань (ноллин) Носле обычной предварительной обработки (расшлихтовки, отварки, отбелки, мерсеризации) аппретируют с помощью 160 г1л обычного формалина, 16 г/л нитрата цинка и 30 г1л полиэтиленового мягчителя, затем сушат при 90°С; причем в одном случае (образец 1) в присутствии 0,05% аммиака по отношению к количеству воздуха, носле чего путем нагревания до 150°С в течение 4 мин происходит образование сетчатых молекул. Образец 2 сушат в присутствии 0,1%, а образец 3 - в присутствии 1 % аммиака, после чего оба образца обрабатывают точно так же, как и образец 1. Образцы 4, 5 высушивают до 8% остаточной влажности и подвергают обработке для образования сетчатых молекул в присутствии соответственно 0,05, 0,1 и 1% аммиТаблица 4

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ АНТИБАКТЕРИАЛЬНОЙ ТКАНИ | 2021 |

|

RU2746372C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕСТОЙКИХ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ ИЗ ЦЕЛЛЮЛОЗНЫХ И СИНТЕТИЧЕСКИХ ВОЛОКОН | 2018 |

|

RU2714084C1 |

| БЕСФОРМАЛЬДЕГИДНЫЙ СОСТАВ ДЛЯ ЗАКЛЮЧИТЕЛЬНОЙ ОТДЕЛКИ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ | 2011 |

|

RU2480548C2 |

| Способ отделки текстильных кератинсодержащих материалов | 1970 |

|

SU444377A1 |

| ЮЕССЖЭЗНАЯ | 1973 |

|

SU374850A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРЕБРОСОДЕРЖАЩИХ АНТИБАКТЕРИАЛЬНЫХ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2015 |

|

RU2598479C1 |

| СПОСОБ МОДИФИКАЦИИ ШЕРСТЯНЫХ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2295598C1 |

| СПОСОБ ПРЕДЫМПЛАНТАЦИОННОЙ ОБРАБОТКИ ТЕКСТИЛЬНЫХ ИЗДЕЛИЙ ДЛЯ СЕРДЕЧНО-СОСУДИСТОЙ ХИРУРГИИ | 2021 |

|

RU2794740C2 |

| ОГНЕЗАЩИТНЫЙ СОСТАВ ДЛЯ ТКАНЕЙ СПЕЦИАЛЬНОГО НАЗНАЧЕНИЯ ТИПА МОЛЕСКИН НА ОСНОВЕ АФЛАММИТА-SAP И ДИОКСИДА КРЕМНИЯ | 2014 |

|

RU2605187C2 |

| РАЗДЕЛЕННЫЙ НА ВОЛОКНА ЦЕЛЛЮЛОЗНЫЙ ПРОДУКТ, АБСОРБИРУЮЩИЕ ПРОКЛАДКИ И СПОСОБ ПОЛУЧЕНИЯ ТАКОГО ПРОДУКТА | 1994 |

|

RU2129629C1 |

ака в течение 4 мин при температуре 150°С. Образцы 7, 8 и 9 высушены так, что остаточная влажность составляет менее 5% и так же обработаны в присутствии 0,05, 0,1 и 1% аммиака. Результаты приведены в табл. 5. Таблица 5 25 20 40 аппретируют с помощью 160 50%-вый раствордиметилолдиоксиэтиленмочевины, 16 г/л хлорида магния и 30 г/л полиэтиленового мягчителя и сушат при 100°С. Затем на небольшом куске ткани (20X20 см) с помощью утюга, нагретого до 100°С (без образования сетчатых молекул в местах соприкосновения с утюгом) закладывают складку. После этого образец со складкой в течение 4 мин нагревают до 150°С в сушильном шкафу с циркуляцией воздуха, причел в атмосфере наряду с воздухом содержится небольшое количество аммиака, .который вызывает новерхностную нейтрализацию катализатора. Пзиосоустойчивость, определяемая истиранием до образования дыр на 35% выше, чем у аналогично обработанного образца, но при тепловой обработке которого в атмосфере отсутствуют аммиак. В другом опыте обработку аммиаком производят после сушки, а затем заглаживают складку при температуре 180°С. Затем обрабатывают с целью образования сетчатых молекул, как описано выше. Увеличение износоустойчивости составляет около 7 сшивающим агентом на основе метилолсодержащих соединений и катализатором кислотного характера с последующей термообработкой, отличающийся тем, что, с целью частичного или полного удаления с поверхности текстильных материалов сшивающего агента и/или катализатора для повышения износоустойчивости матерналов, перед термообработкой текстильный материал обрабатывают аминосоединениями, например аммиаком, триэтилентетрамином, поливинилпирролидоном. 2. Способ ло п. 1, отличающийся тем, что обработку аминосоединениями проводят при температуре от О до 200°С. О 3. Способ по п. I, отличающийся тем, чтд аминосоединения применяют в виде раствора, эмульсии, дисперсии, газа или пены, 4. Способ по п. 1, отличающийся тем, что сшивающий агент и/или катализатор применяют совместно с красящими агентами, мягчителями и веществами, вызывающими набухание волокна, 5. Способ ло п. 1, отличающийся тем что сшивающий агент и/или катализатор применяют в виде газа.

Даты

1971-01-01—Публикация