Изобретение относится к текстильному отделочному производству, а именно к технологии гидрофобизирующей отделки.

Известен способ гидрофобизирующей отделки текстильного материала путем пронитки раствором, содержащим смолообразующий агент, сщивающий агент - цолинзоцианат, катализатор отверждения и органический растворитель, с последующей сушкой и термообработкой при 100-150°С.

Однако известный способ не обеспечивает получения достаточно высокого эффекта гидрофобизации, устойчивого к мокрым обработкам.

Цель изобретения - увеличение эффекта гидрофобизации и повышение устойчивости отделки к мокрым обработкам.

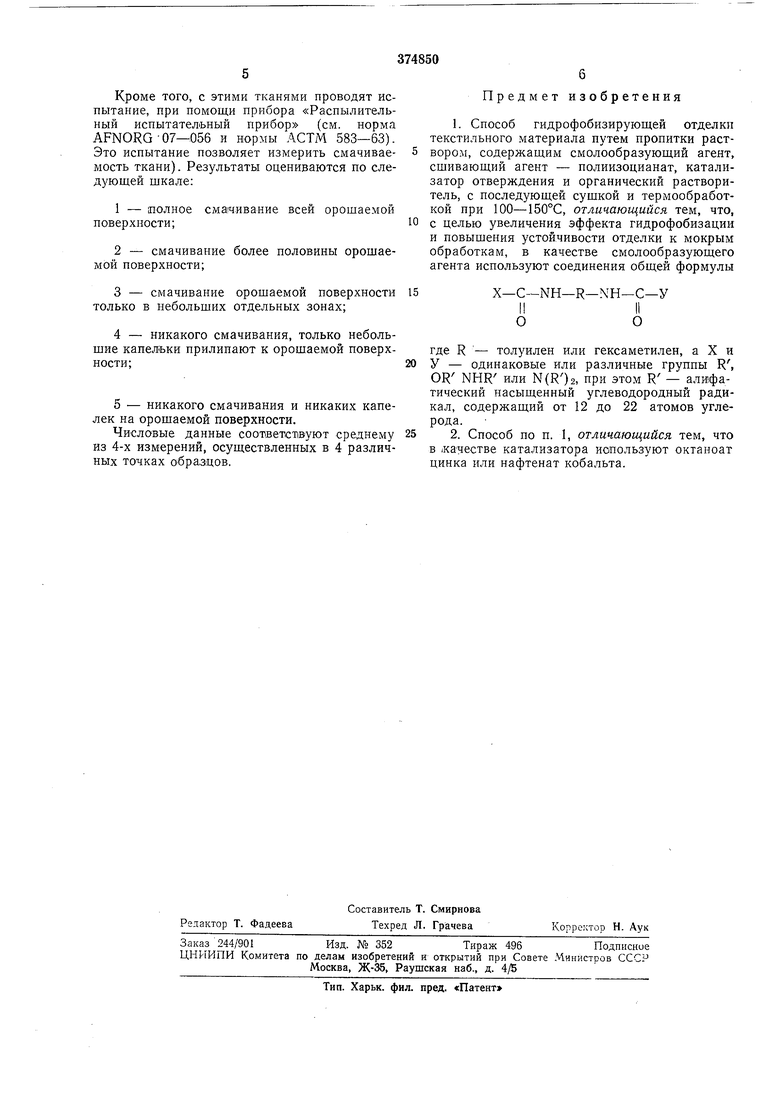

Это достигается тем, что в качестве смолообразующего агента используют соединения общей формулы

X-С-NH-R-NH-С-У

Оо

где R - толуилен или гексаметилен, а X и У- одинаковые или различные группы R, OR, NHR2 или N(R)2, при этом R - алифатический насыщенный углеводородный радикал, содержащий от 12 до 22 атомов углерода.

Соединения являются белыми кристаллическими твердыми веществами, растворимыми

при нагревании в ароматических углеводородных растворителях, например в бензоле, толуоле, МОНО-, ди- и трихлорбензоле.

Растворимость большинства этих соединений при комнатной температуре достаточна для использования 1,2-дихлорбензола, 1, 3, 5-трихлорбензола или нитробензола в качестве растворителя.

Обработке подвергают текстильный мате10риал как из натурального волокна, например хлопка, так и из химических волокон, например из вискозы, ацетатного шелка, полиакрилонитрила, полиэфирного, полиамидного волокна или смеси указанных волокон.

5

Материал пропитывают раствором, содержащим соединения общей формулы (1), полиизоцианат, катализатор отверждения и органический растворитель, при комнатной или повышенной (50-80°С) температуре0

Пропитку осуществляют известным способом, например путем распыления или плюсования. Концентрация соединения (1) в растворе составляет от 20 г/л до 100 г/л. В качестве ди- и полиизоцианатов используют, например, гекса метилендиизоцианат или продукт его реакции с водой, известный под названием «Десмодур N, толуилен-диизоцианат или смесь его изомеров, известную под названием «Десмодур Т 80 и содержащую 20% 2,6 толуилен-диизоцианата и 80% 2,4-толуиленди0

изоцианата, дифенил-метандиизоцианат и его смесь с высшими гомологами, известную под названием «Десмодур VL и др. Используют, предпочтительно, избыток полиизоцианата, обычно от 50 до 150% от теоретически необходимого для образования сетчатой структуры. В качестве органических растворителей применяют вышеуказанные растворители, которые растворяют соединения общей формулы (1) при комнатной температуре или при нагревании.

В качестве катализаторов используют катализаторы известного типа, например третичные амины, металлоорганические соединения, соли металлов органических кислот и др. После пропитки материал отжимают до содержания на нем сухого экстракта (соединение (1) + полиизоцианат) от 0,5 до 5%, предпочтительно от 1 до 3% от веса материала.

Затем материал термообрабатывают при 100-150°С (в зависимости от вида полиизоцианата) в течение 3-15 мин, (предпочтительно от 5 до 7 мин.).

Пример 1. Образец тафты из полиамидного волокна плюсуют при 50°С в растворе, содержащем 50 г/л смеси изомеров 2,4 и 2,6 бис-(3-стеарилуреидо)-толуола, 39 г/л «Демодура VL и 0,2 г/л октаноата цинка, в О-дихлорбензоле. Образец отжимают до содержания на нем сухого вещества 3,0%: от веса образца, сушат при 60° С и термообрабатывают при 130° С в течение 5 мин.

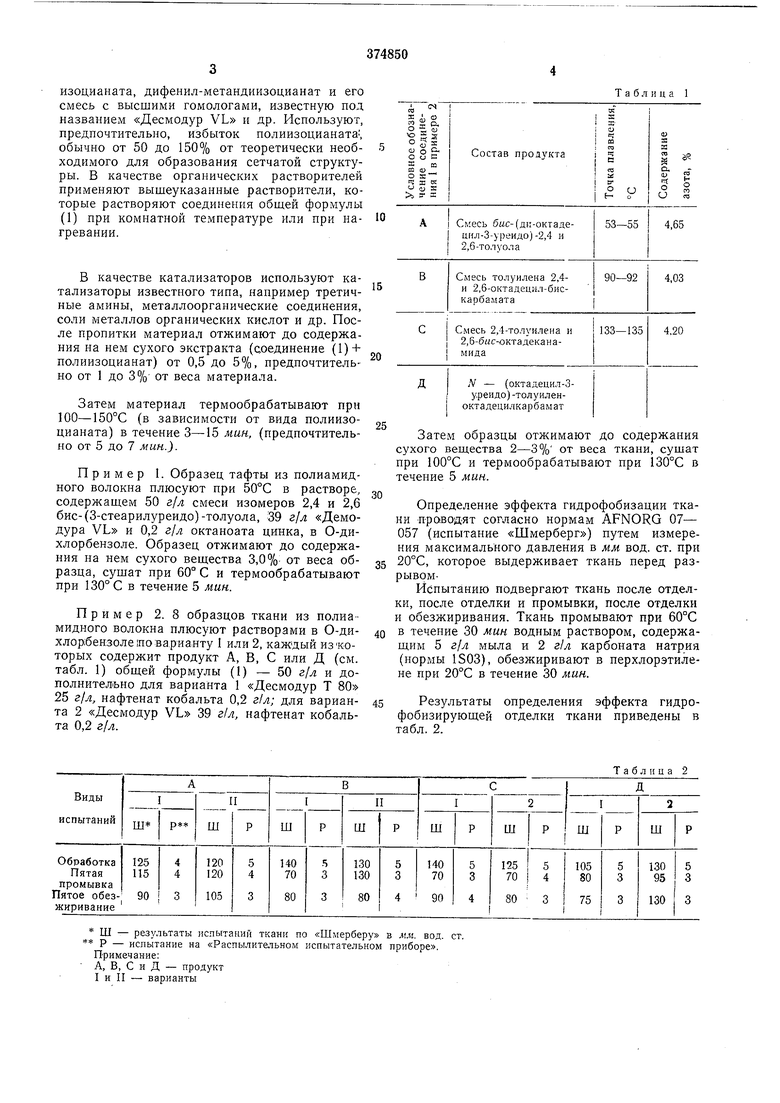

Пример 2. 8 образцов ткани из полиамидного волокна плюсуют растворами в О-дихлорбензолеио варианту 1 или 2, каждый изкоторых содержит продукт А, В, С или Д (см. табл. 1) общей формулы (1) - 50 г/л и дополнительно для варианта 1 «Десмодур Т 80 25 г/л, нафтенат кобальта 0,2 г/л; для варианта 2 «Десмодур VL 39 г/л, нафтенат кобальта 0,2 г/л.

Таблица 1

каобамата

Смесь 2,4-толуилена и 2,6-б«с-октадеканамида

Л - (октадецил-3Ду,реидо)-толуиленоктадецилкарбамат

Затем образцы отжимают до содержания сухого вещества 2-3% от веса ткани, сушат при 100°С и термообрабатывают при 130°С в течение 5 лш«.

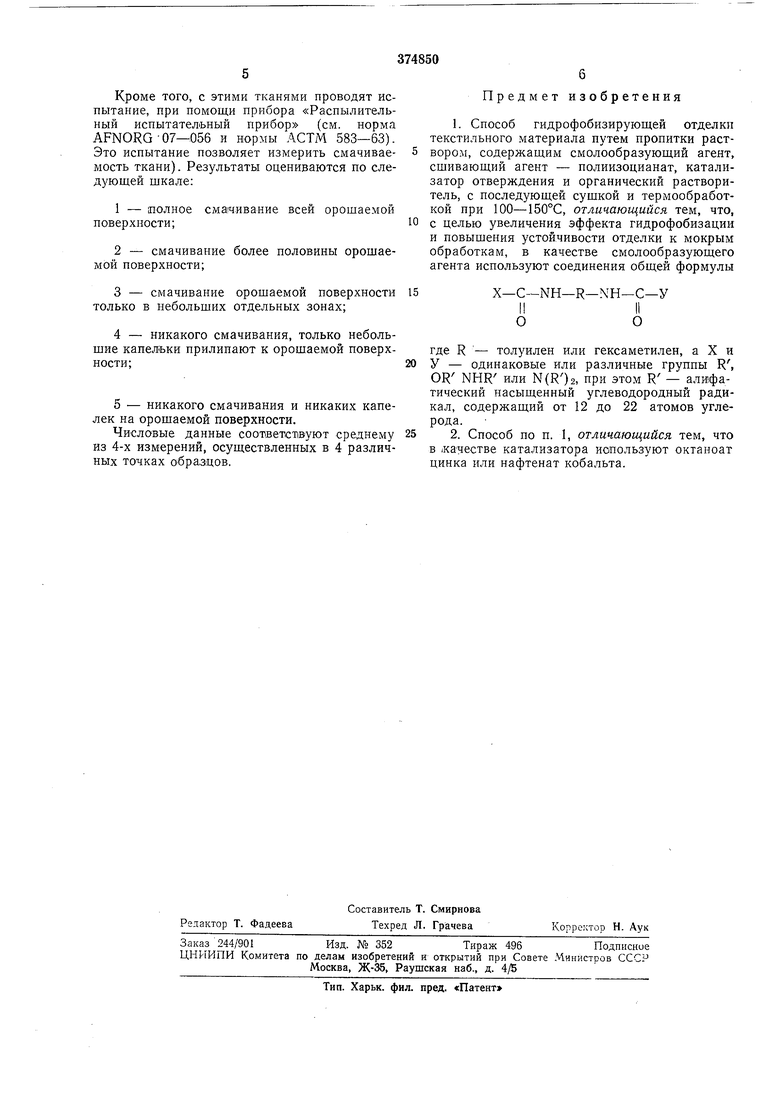

Определение эффекта гидрофобизации ткани л-роводят согласно нормам AFNORG 07-- 057 (испытание «Шмерберг) путем измерения максимального давления в мм вод. ст. при

20°С, которое выдерживает ткань перед разрывомИспытанию подвергают ткань после отделки, после отделки и промывки, после отделки и обезжиривания. Ткань промывают при 60°С

в течение 30 м.ин водным раствором, содержащим 5 г/л мыла и 2 г/л карбоната натрия (нормы 1S03), обезжиривают в перхлорэтилене при 20°С в течение 30 мин.

Результаты определения эффекта гидрофобизирующей отделки ткани приведены в табл. 2.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ТЕКСТИЛЬНОГО МАТЕРИАЛА | 1994 |

|

RU2078865C1 |

| СПОСОБ ОТДЕЛКИ ТЕКСТИЛЬНОГО МАТЕРИАЛА ИЗ СИНТЕТИЧЕСКОГО ВОЛОКНА | 1968 |

|

SU439095A3 |

| СПОСОБ ПОВЫШЕНИЯ ВОДООТТАЛКИВАЮЩИХ СВОЙСТВ ВОЙЛОЧНЫХ МАТЕРИАЛОВ ГИДРОФОБНЫМИ НАНОЧАСТИЦАМИ ДИОКСИДА КРЕМНИЯ | 2014 |

|

RU2579207C1 |

| Способ отделки текстильных кератинсодержащих материалов | 1970 |

|

SU444377A1 |

| СИЛОКСАНСОДЕРЖАЩИЕ АЛКОКСИПРОИЗВОДНЫЕ ТИТАНА В КАЧЕСТВЕ ГИДРОФОБИЗАТОРА ЦЕЛЛЮЛОЗУСОДЕРЖАЩИХ МАТЕРИАЛОВ, СПОСОБ ИХ ПОЛУЧЕНИЯ И СОСТАВ ДЛЯ ГИДРОФОБИЗАЦИИ | 1991 |

|

RU2021298C1 |

| Способ и композиция для получения текстильных изделий с водоотталкивающими и/или грязеотталкивающими по отношению к растворимым в воде загрязнениям свойствами | 2014 |

|

RU2663427C2 |

| Способ огнезащитной отделки текстильных материалов из целлюлозного волокна | 1971 |

|

SU468443A3 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ГИДРОФОБНОГО И ОЛЕОФОБНОГО ПОКРЫТИЯ НА ТЕКСТИЛЬНОМ МАТЕРИАЛЕ | 2008 |

|

RU2394956C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛОВЫХ ЭФИРОВ3- | 1971 |

|

SU430543A1 |

| Способ получения фурано-уретанового олигомера | 1980 |

|

SU899580A1 |

Ш - результаты испытаний ткани по «Шмерберу в мм. вод. Р - испытание на «Распылительном испытательном приборе.

Примечание: А, В, С и Д - продукт

I и II - варианты

Кроме того, с этими тканями проводят испытание, при помощи прибора «Распылительный испытательный прибор (см. норма AFNORG-07-:056 и нормы АСТМ 583-63). Это испытание позволяет измерить смачиваемость ткани). Результаты оцениваются по следующей шкале:

1- полное смачивание всей орошаемой поверхности;

2- смачивание более половины орошаемой поверхности;

3- смачивание орошаемой поверхности только в небольших отдельных зонах;

4- никакого смачивания, только небольшие капельки прилипают к орошаемой поверхности;

5 - никакого смачивания и никаких капелек на орошаемой поверхности.

Числовые данные соот ветст1вуют среднему из 4-х измерений, осуществленных в 4 различных точках образцов.

Предмет изобретения

с целью увеличения эффекта гидрофобизации и повышения устойчивости отделки к мокрым обработкам, в качестве смолообразующего агента используют соединения общей формулы

X-С-NH-R-NH-C-У

О

О

где R - толуилен или гексаметилен, а X и У - одинаковые или различные группы R, OR NHR или N(R)2, при этом R - алнфатический насыщенный углеводородный радикал, содержащий от 12 до 22 атомов углерода.

Авторы

Даты

1973-01-01—Публикация