Фильтр нрвдиазначеч для очистки жидкостей, |дреимуш,еот;венно топлива и Масла, s деИГателях ВНутреннего сгорания, а также для очистки газов.

Известны фильт.ры тонкой очистки жидкостей и газов, содержащие корпус с размещенным в нем фильтрующим элементом, выполненным из многослойной .пористой керамики с размерами зерен, соответст.вующи-ми задаНной ТОБКОСТИ ОЧМСГКИ.

Одна|ко в известных фильтрах необходимо и зготавливать фильтрующие элементы разЛИЧ1НЫХ размерНостей в зависимости от требуемой поверхности фильтрации, а пр-и дефекте какой-либо части фильтрующего элемента необходимо заменять весь элемент.

Цель изобретения - увеличение фильтрующей поверх)ности эле|ме,нта, его жесткости и улучшение его уплотнения.

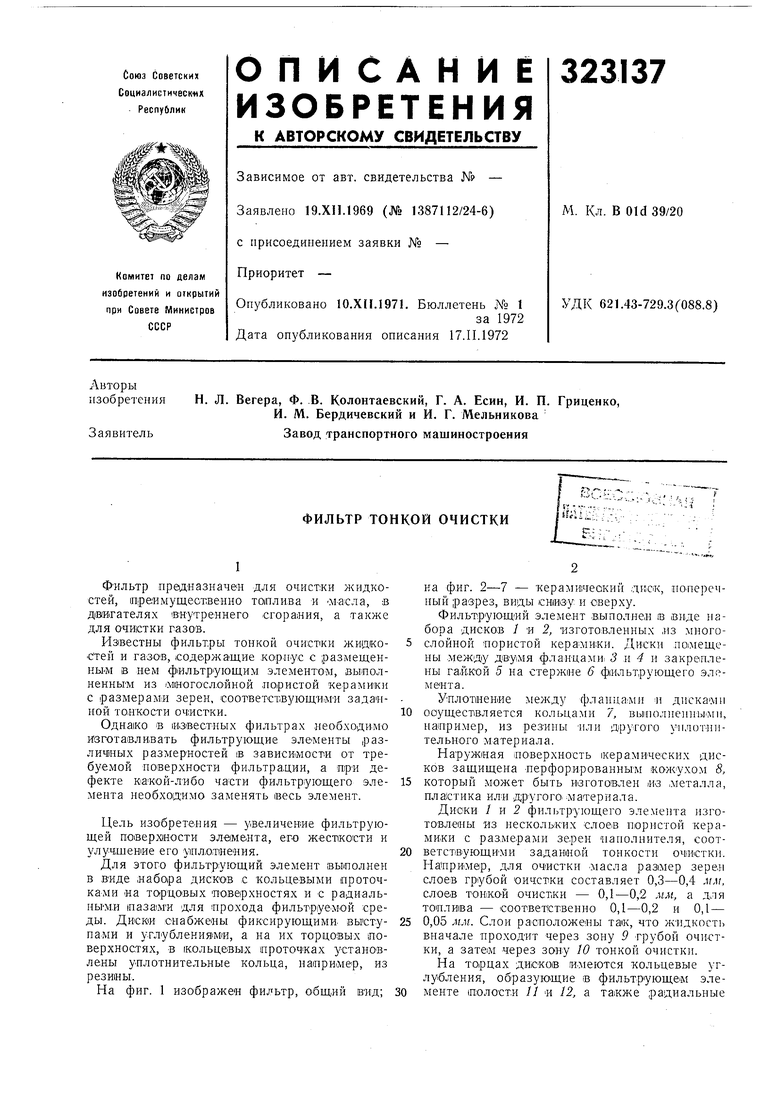

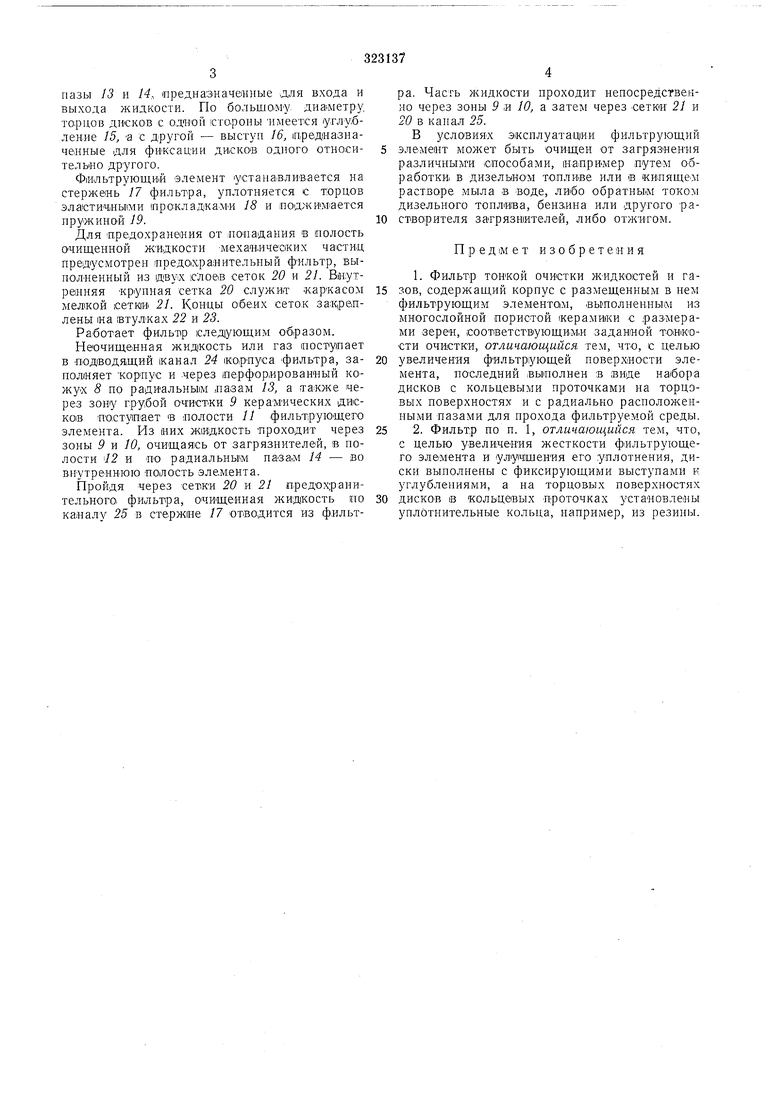

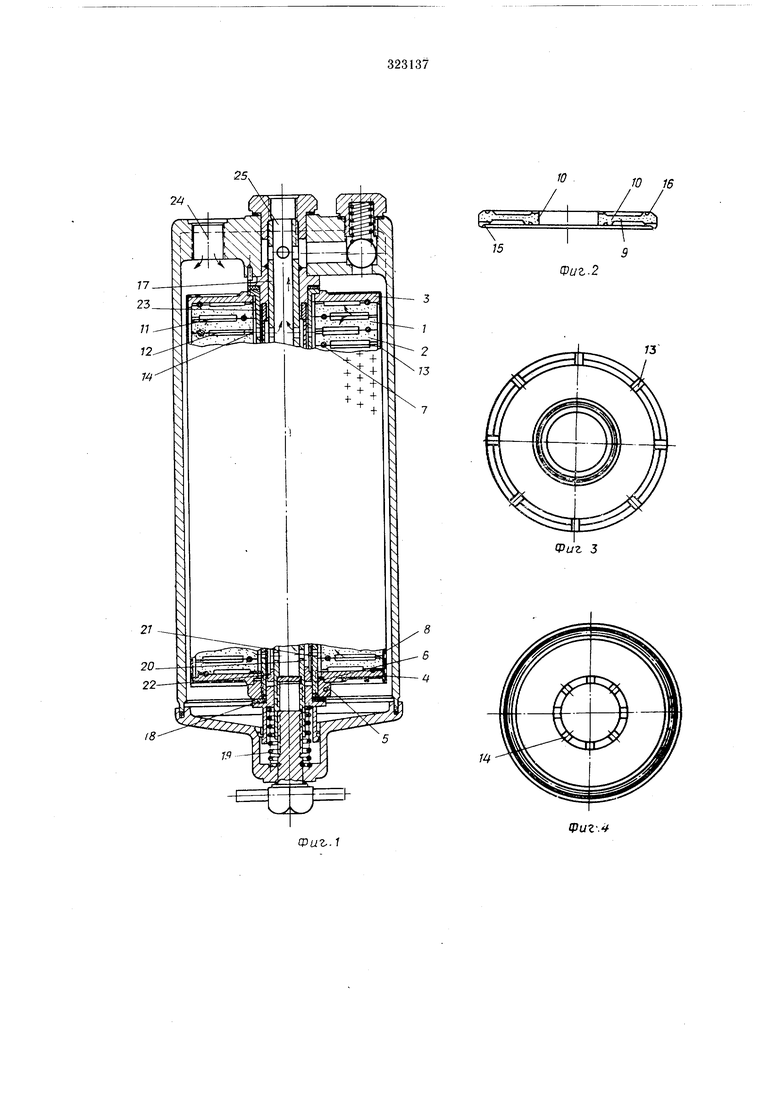

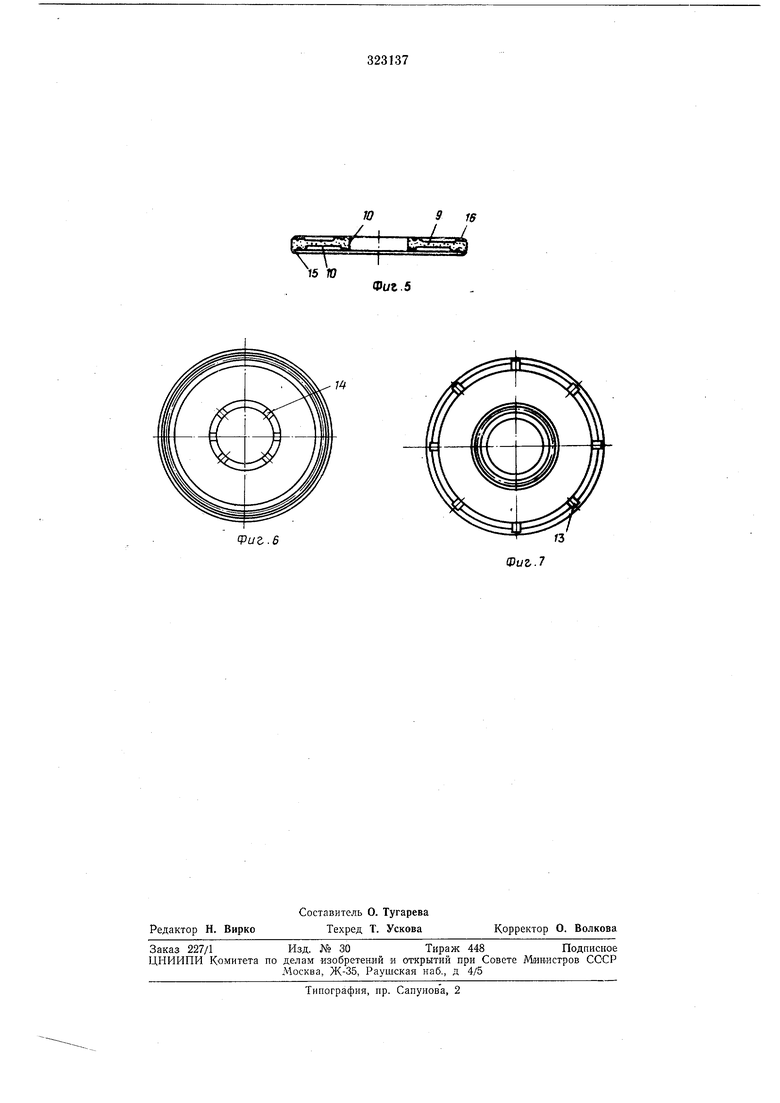

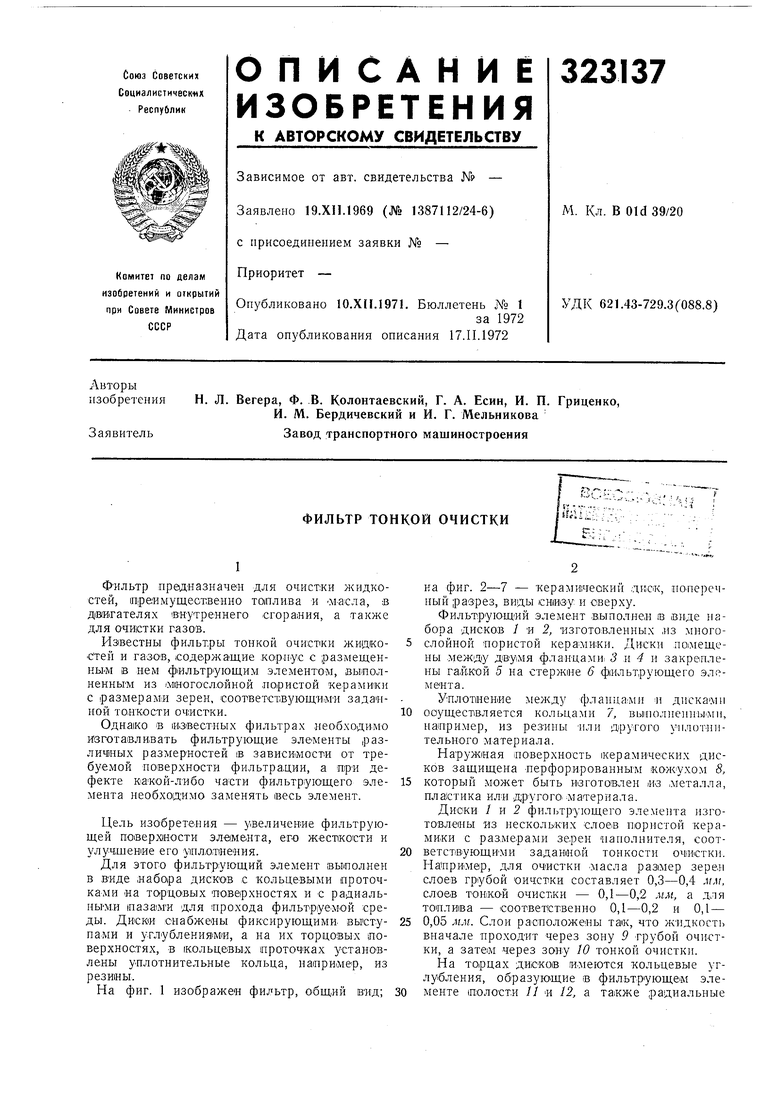

Для этого фильтрующий элемент выполнен в Виде .набора дисков с кольцевыми проточками «а тарцовых поверхностях и с радиальньгми пазамИ для прохода фильтруе мой среды. Диски снабжены фиксирующимя выступами и углубления 11И, а на их торцовых поверхностях, в кольцевых проточках установлены уилотнительные кольца, напрн1мер, из резииы. На фиг. 1 изображен фильтр, общий вид;

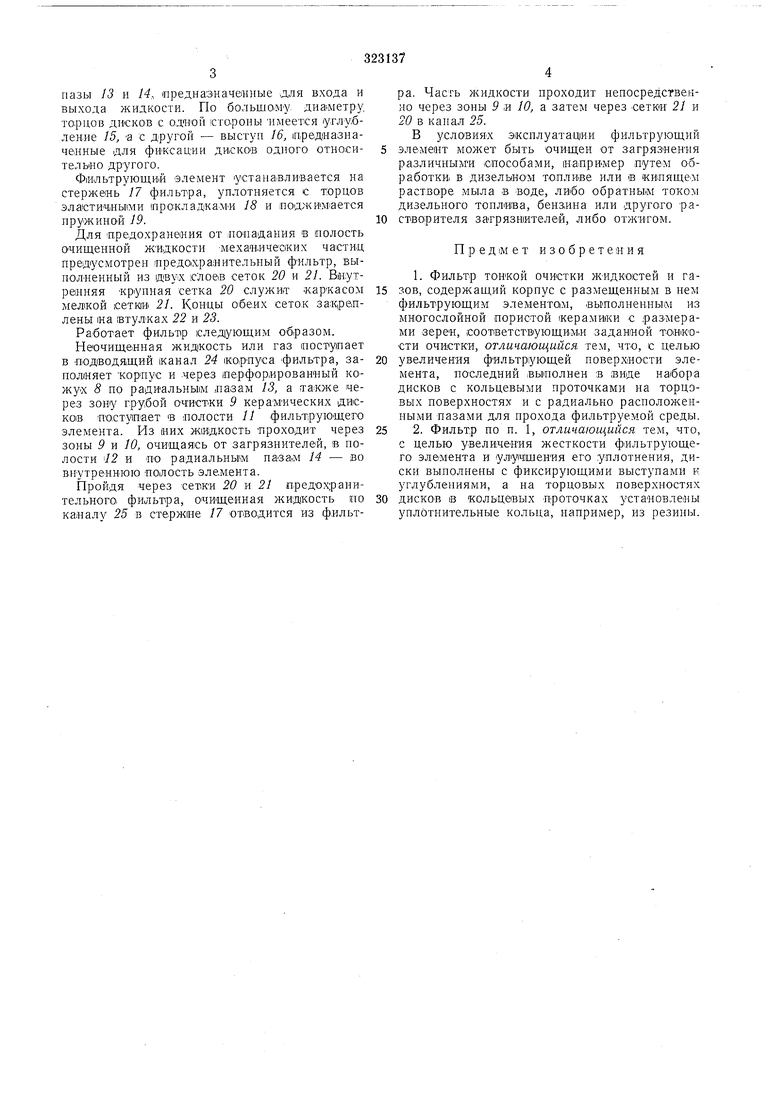

на ф.иг. 2-7 - керамический диок, поперечный разрез, виды снизу и сверху.

Фильтрующий элемент выполнен в виде набора дисков / и 2, изготовленных ,из многослойной пористой . Диски по1мещены между двумя фланцами: 3 и 4 и закреплены га.й.кой 5 на стержне 6 фlИv ьтpyющeгo элемента.

Уплотнение между фланца мн н дисками осуществляется кольцами 7, вы 1олне 1ными, например, из резины или другого уплотпительного материала.

Наружная поверхность 1кера,мических дисков защищена перфорированным кожухом 8, который может быть И13готов«1ен из .металла, пластика илп другого материала.

Диски / и 2 фильтрующего элемента изготовлены из нескольких слоев пористой керами-ки с размерами зерен наполнителя, соответствующими задашшп тонкости очистки. Например, для очистки масла размер зерен слоев грубой оичстки составляет 0,3-0,4 мм, СЛО6В тонкой очистки - 0,1-0,2 мм, а для топлива - соответственно 0,1-0,2 и 0,1 - 0,05 мм. Слои расположены так, что жидкость вначале проходит через зону 9 грубой очистки, а затем через зону 10 тонкой очистки.

пазы 13 и 14, преднаэначеащые для входа и выхода жидкости. По большо м-у диа метру торцов дисков с одНОЙ стороны имеется углубление J5, а с другой - выступ 16, иредназначенные для фиксации дисков одного относительно другого.

ф|ИльтрующИ1Й элемент устанавливается на стержень 17 ф:ильтра, унлотняется с торцов эластичньвми шрокладкалти 18 и иодл ИМается иружинои 19.

Для предохранания от лопадания в полость очищенной жидкости механлчеоких частнц предусмотрен 1пред0|.х.ра;нительный фильтр, выноЛНенный из ивух слоев сеток 20 и 21. Виутранняя крупная сетка 20 служит каркасом мелкой сетши 21. Концы обеих сеток закреплены 1на Втулках 22 и 23.

Работает фильт1р следующим образом.

Неочищенная жидкость или газ оостунает в П|ОД(водящий канал 24 корпуса фильтра, зацолняет корпус и через перфорированНый кожух 8 по радиальным лазам 13, а также через зону грубой очистки 9 керамических дисков Поступает в полости 11 фильтрующего элемента. Из них жидкость проходит через зоны 9 и 10, очищаясь от загрязнителей, ;в нолости 12 и НО радиальны-м паза.м 14 - во внутреннюю полость элемента.

Пройдя через сетки 20 и 21 предохранительного фильтра, очищенная жидкость по каналу 25 в стержне 17 отводится из фильтра. Часть жидкости проходит непосредственно через зоны 9 и 10, а затем через сетки 21 и 20 в канал 25.

В условиЯХ эксилуатац1ии фильтрующий элемент может быть очищен от загрязнения различными способами, например путем обработки, в дизельном топливе или в «ияяще м растворе мыла в воде, либо обратным током дизельного тонлива, бензина или другого растворителя загрязнителей, либо отжигом.

П р е д 1М е т и з о б р е т е н и я

1. Фильтр тонкой очистки жидкостей и газов, содержащий корпус с размещенным в нем фильтрующим элементО|М, выполненным из многослойной пористой керамики с раз-мерами зерен, (соответствующим,и заданной тонкости очистки, отличающийся тем, что, с целью

увеличения фильтрующей новерхности элемента, последний выполнен в виде дисков с кольцевыми ироточками на торцовых поверхностях и с радиально расиоложенными пазами для прохода фильтруемой среды.

2. Фильтр по п. 1, отличающийся тем, что, с целью увеличения жесткости фильтрующего элемента и улучщения его уплотнения, диски выполнены с фиксирующими выступами к углублениями, а на торцовых поверхностях

дисков в кольцевых проточках установлены уплОтнительные кольца, например, из резины.

24

18

Ю 16

15

Фиг.2

Фиг 5

Фиг-.4

f

v

3 16

тя

Фиг. 5

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ ДЛЯ ОЧИСТКИ ЖИДКОСТЕЙ ИЛИ ГАЗОВ | 1992 |

|

RU2082483C1 |

| ФИЛЬТР | 1993 |

|

RU2070418C1 |

| ПОРИСТЫЙ АРМИРОВАННЫЙ МАТЕРИАЛ ДЛЯ ОЧИСТКИ НЕФТЕПРОДУКТОВ, ЭЛЕМЕНТ ДЛЯ ФИЛЬТРА-ВОДООТДЕЛИТЕЛЯ И СПОСОБ ФИЛЬТРАЦИИ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2004 |

|

RU2267346C2 |

| СПОСОБ КОМПЛЕКСНОЙ ОБРАБОТКИ ДИЗЕЛЬНОГО ТОПЛИВА И ВИХРЕВОЙ АППАРАТ | 1999 |

|

RU2163979C1 |

| ФИЛЬТР ДЛЯ ОЧИСТКИ ЖИДКОСТЕЙ ИЛИ ВОЗДУХА (ВАРИАНТЫ) | 2005 |

|

RU2312700C2 |

| ФИЛЬТРУЮЩИЙ ВХОДНОЙ МОДУЛЬ ПОГРУЖНОГО ЭЛЕКТРОЦЕНТРОБЕЖНОГО НАСОСА | 2022 |

|

RU2787438C1 |

| ФИЛЬТРОЭЛЕМЕНТ И ЕГО ПРИМЕНЕНИЕ | 2022 |

|

RU2785721C1 |

| Способ изготовления фильтра | 1982 |

|

SU1066628A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ЖИДКОСТЕЙ | 1993 |

|

RU2060782C1 |

| НЕПЛИССИРОВАННЫЙ ТРУБЧАТЫЙ ОБЪЕМНЫЙ ФИЛЬТР С ФИЛЬТРУЮЩИМ МАТЕРИАЛОМ ИЗ ТОНКИХ ВОЛОКОН | 2011 |

|

RU2563273C2 |

риг.б

Даты

1972-01-01—Публикация