Изобретение относится к области получения тугоплавких материалов, например нитридов.

Известен способ получения нитридов переходных металлов, заключающийся в том, что металлический порошок, например циркониевый, подвергают непрерывной обработке азотом при температурах 1200-1600°С. Получают нитриды относительно высокой степени чистоты и заданного стехиометрического состава.

С целью упрощения технологической схемы процесса получения нитридов по предлагаемому способу в качестве азотирующего реагента используют порощок нитрида кремния, который нагревают совместно с порошком исходного металла до температур 1600- 1900°С с последующей выдержкой в течение 1-2 час.

Пример 1. В качестве нитрида кремния используют порошок технического нитрида кремния, содержащего до 7 вес. % кислорода.

Исходные порошки титана и нитрида кремния, взятые в соотношении, вес. %: титана 40-60; нитрида кремния 60-40, перемешивают в шаровой мельнице в течение двух часов. Полученную смесь нагревают до 1800- 1900°С в восстановительной или инертной среде, например окиси углерода, и выдерживают при этой температуре в течение двух часов. При нагреве исходной шихты параллельно с основной реакцией образования нитрида металла протекает реакция неполного

окисления выделяющегося кремния за счет кислорода, содержащегося в техническом нитриде кремния. Благодаря этому кремний удаляется из реакционной смеси в виде газообразной моиоокиси и уносится из печн в

токе инертного газа. Количество кислорода и кремния в исходной шихте, необходимое для протекания суммарной реакции, может регулироваться добавлением в исходную смесь двуокиси кремния в зависимости от содержаПИЯ кислорода в исходном нитриде кремния.

Полученный продукт представляет собой нитрид титана в виде губчатой массы желтого цвета.

Были проведены рентгеновский, химический и металлографический анализы полученного в результа1е измельчения губки порошка нитрида титана.

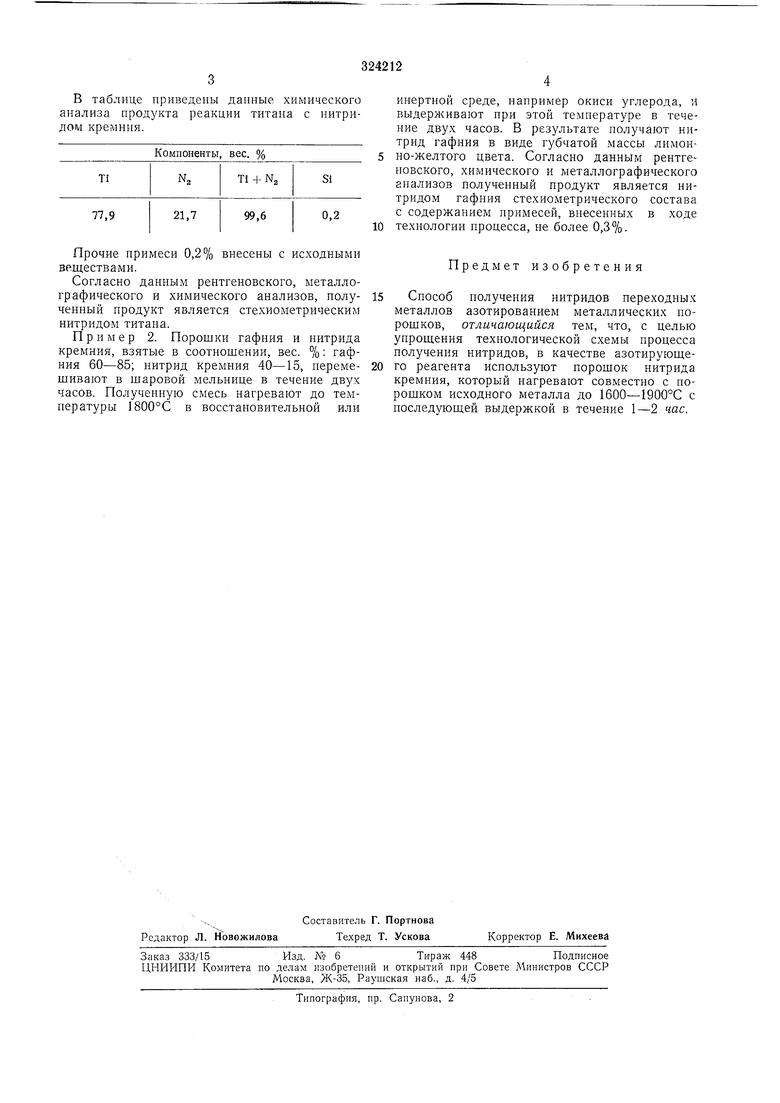

Рентгеновский анализ не обнаружил посторонних веществ в порошке. Шлифы, изготовленные из спеченного полученного продукта, удалось протравить только травителем, применяющимся для травления нитрида титана. Травители силицидов титана на полуВ таблице приведены данные химического анализа продукта реакции титана с нитридом кремння.

Прочие примеси 0,2% внесены с исходными веществами.

Согласно данным рентгеновского, металлографического и химического анализов, полученный продукт является стехиометрическим нитридом титана.

Пример 2. Порошки гафния и нитрида кремния, взятые в соотношении, вес. %: гафния 60-85; нитрид кремния 40-15, перемешивают в шаровой мельнице в течение двух часов. Полученную смесь нагревают до температуры 1800°С в восстановительной или

инертной среде, например окиси углерода, и выдерживают при этой температуре в течение двух часов. В результате получают нитрид гафния в виде губчатой массы лимонно-желтого цвета. Согласно данным рентгеновского, химического и металлографического анализов полученный продукт является нитридом гафния стехиометрического состава с содержанием примесей, внесенных в ходе технологии процесса, не более 0,3%.

Предмет изобретения

Способ получения нитридов переходных металлов азотированием металлических порошков, отличающийся тем, что, с целью упрош;ения технологической схемы процесса получения нитридов, в качестве азотирующего реагента используют порошок нитрида кремния, который нагревают совместно с порошком исходного металла до 1600--ШОО С с последующей выдержкой в течение 1-2 час.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ ИЗ ЖАРОСТОЙКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА КАРБИДНОЙ ОСНОВЕ | 2002 |

|

RU2235704C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКООБРАЗНЫХ КОМПЛЕКСНЫХ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ НА ОСНОВЕ ТУГОПЛАВКИХ МЕТАЛЛОВ | 1999 |

|

RU2225837C2 |

| УГЛЕРОДНЫЙ МАТЕРИАЛ С ПОКРЫТИЕМ ИЗ КАРБИДА ТУГОПЛАВКОГО МЕТАЛЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2516405C2 |

| ПОЛИКРИСТАЛЛИЧЕСКИЕ АБРАЗИВНЫЕ МАТЕРИАЛЫ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2404021C2 |

| ОБЛАДАЮЩИЕ ПОКРЫТИЕМ АБРАЗИВНЫЕ МАТЕРИАЛЫ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2409605C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА ИЗДЕЛИЯХ ИЗ УГЛЕРОДСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2013 |

|

RU2539464C2 |

| Способ получения композиционного материала | 1987 |

|

SU1828461A3 |

| Модификатор для железоуглеродистых расплавов и способ его изготовления | 2021 |

|

RU2776573C1 |

| Способ получения нитрида магния | 1979 |

|

SU788621A1 |

| СУБОКСИДЫ НИОБИЯ | 2006 |

|

RU2424982C2 |

Даты

1972-01-01—Публикация