Изобретеиие относится к способу ириготовлеиия катализаторов для получения диолефинов с сопряженными двойными связями.

Известен способ приготовления катализатора для получения диолефинов с сопряженными двойными связями, разложением алкил-1,3диоксаиов, например 4,4-диметил-1,3-диоксана, путем совместного осаждения аморфного и кристаллического фосфатов металлов I и II групп Периодической системы.

С целью получения катализатора, обладающего высокой активностью, селективностью и механической прочностью, предлагают способ приготовления катализатора путем пропитки носителя - двуокиси кремния с удельной поверхностью 20-60 , растворами соединений одного или нескольких металлов II группы Периодической системы и соединения, образующего при разложении фосфорный ангидрид, с последующей термообработкой при температуре 500-1200°С, предпочтительно 800-1000°С.

Носитель после пропитки раствором соединений одного или нескольких металлов II группы Периодической системы может быть подвергнут термообработке при температуре 200-700°С. Желательно, чтобы носитель представлял собой двуокись кремния с чистотой выше 95% и объемом нор от 0,5 до 1,4 .

причем не менее 80% объема пор соответствует порам со средним диаметром 100-500А.

К катализатору молсет быть добавлен разбавитель. В качестве соединений металлов II группы Периодической системы используют соединения магния и/или кальция, и/или стронция, и/пли бария, и/или цинка, и/или кадмия и др. В частности используют цитраты, ацетаты, цитраты, тартраты и лаураты данных металлов.

Соединения металлов II группы Периодической системы используют в количестве 2-20 вес. % в пересчете на окись.

В качестве фосфорсодержащих соединений могут быть использованы орто-, пиро-, метаили полифосфорная кислоты.

Фосфоросодержащие соединения, образующие при разложении фосфорный ангидрид, используют в количестве 2-20 вес. % в пересчете на фосфорный ангидрид. Желательно, чтобы соотношение между PoOs и окислом металла составляло 0,1-0,6 предпочтительно 0,2-0,4.

Лучшие катализаторы для синтеза изопрена разложением 4,4-диметил-1,3-диоксана (Д.М.Д.) получают ири следующем порядке операций его приготовления:

1) пропитка двуокиси кремния раствором соединеиия металла или смеси металлов П группы; 2)часшчная сушка при повышенной температуре, например при 60-110°С; 3)прокаливание нри температуре 200- 700°С в течение 0,5-6 час в потоке газа, папример воздуха или инертного газа; 4)пропитка раствором орто- или пиро-, или мета-, или нолифосфорноп кислоты; 5)сушка ири повышенной температуре, наирнмер нри 100-150°С; 6)прокаливание нри температуре 500 - 1200°С, предпочтительно 800-1000°С, в течение 0,5-5 час в иотоке воздуха. Условия применения этих катализаторов различны. Чтобы иолучить особенно высокую селективность и конверсию 4,4-диметил-1,3-д;1оксана в изопрен, темнература реакции должна составлять 250-500°С, предночтительно 350-450°С, часовой объемный расход жидкого диоксана должен быть равен примерно 0,2-3-кратному, нредпочтительно 0,5-2-кратному объему катализатора; абсолютное давление должно быть равным 0,5-10 кг/см, предпочтительно I-3 кг/см. Парциальное давление водяного нара, иснользуемого как разбавитель, оказывает- большое влияние на селективность и стойкость этих катализаторов; объемное соотношение воды к жидкому диоксану на входе в реактор нренмуществеппо равно 0,1 -15, нредпочтнтельно 1-2. Чтобы поддержпвать повышенную активность в течение очень длительного нериода, целесообразно также впрыскивать очень небольшие количества PjOs, нанример в форме орто-, ниро- или метафосфорной кислот в ноток водяного нара, весовое содержание Р205 в водяном наре составляет в этом случае нриблизительно 0,001-0,1%. В качестве исходных диоксанов используют 4,4-днметил-1,3-диоксан и 4,5-диметил-1,3-диоксан, которые дают изонрен, и 4-метил-1,3-диоксаи, который дает бутадиен. П р н м е р 1. Отвешнвают 100 г полученной методол экструзии двуокиси кремния с чистотой 98%, обший объем иор которой составляет 1,2 и удельная поверхность 35 . 92% объема пор соотзетстсуют порал 1;азмера 100-500 А. Эти выдавленные изделия нропитывают 120 см водного раствора, содержащего 33,3 г ацетата кальция, выдерживая их в растворе в течение 3 час; в течение 3 час выдавленная масса нолностью ноглощает раствор; затем эту массу сушат D сушильном шкафу нри 100°С в течение 4 час, затем нрокаливают 1 час нри 250°С в потоке воздуха. После нрокалпваиня выдавленную массу снова проннтывают 100 слг водного раствора, содержащего 11,8 см ортофосфорной кислоты с плотностью 1,71, в которой весовое содержание Р2О5 составляет 1076 г/л. Массу оставляют в контакте с раствором ортофосфорной кислоты в течение 6 час, затем сушат в сушильиСлМ шкафу нри 100°С в течение 4 час. Катализатор прокаливают в течение 1 час нри 900°С в нотоке воздуха. После нрокаливання у.ельпая поверхность катализатора составляет 13 II его средняя прочность на раздавливание -27 кг/с.1-. Катализатор содержит 9,7 вес. % СаО и 7,6% РоОо. Этот катализатор затем вводят в стальной реактор длиной 40 см с впутрепннм диаметром 2,5 см и пропускают 4,4-ди1 1ет 1;1-1,3-диоксан и воду через этот катализатор в следующих рабочих условиях: Темиература, °С380 .-Абсолютное давление, кг/см 1,5 Объемный часовой расход жидкого1 об. нг 1 об. катаДМДл мз агор а в час Объемный часовой1,5 об. на 1 об. катарасход водылазгтора в час Весовое содержание в воде НзРО.,, %0,01. При этих условиях нервоначальная стеиень конверсии составляет 95% прн селективности изопрена н изобутена 75% и 2)%, ссответствепио. Селективность формалина, вьуражеиная в молях формалина на 100 моль ДМД, соС-, являет 120%. Он; вызвана вторнчиой реакцией образования изобутена, дающей 2 моль формалина на 1 моль Д.1Д. По прошествии 6 час работы эти данные составляют, соответственно, 93, 71, 23 и 125%. Затем регенерируют катализатор смесью воздуха с водяным наром, содержащей 0,01% НзРО.,, нри темиературе 420С в течение 1 час. После регенерации стенень конверсии составляет 97% и селективность изопрена, изобутена и формалина составляет, соответственно, 84, 12 и 112%. По прошествии 6 час эги данные составляют, соответственно, 96, 81, 15 и 117%. После 3 циклов работы в тех же рабочих условиях (6 час реакции и I час регенернроваиия) средняя степень конверсии в ходе третьего рабочего цикла составляет 98% и средняя селектпвность изопрена, из(л )у1ена и формалина - 83, 14 н 116%. Пример 2. Отвешнвают 100 г выдавленной массы двуокиси кремния с такими же структурными свойствами, как в нримере 1. Пропитывают эту выдавленную массу 120 см водного раствора, содержащего 34,6 г нитрата кальцня, оставляют в контакте с этим раствором 3 час, затем сушат в сушильном шкафу нри 100°0 в течеиие 4 час. Выдавленную массу затем нрокаливают нри 480°С в течение 2 час в потоке воздуха, потом пропитывают снова 110 см раствора, содержащего 11,8 см ртофосфорной кислоты с нлотностью 1,71. Массу оставляют в контакте с раствором час, затем сушат в сушильно.м шкафу нри 100°С в течение 4 час. Катализатор нрокаливают при 900°С один 1 час в потоке воздуха. осле лрокалнвания удельная поверхность

средняя прочность на раздавливание составляет 25 кг/см.

Он имеет тот же состав, что и катализатор примера 1.

Пропускают через этот катализатор смесь ДМД и воды при рабочих условиях примера ; первоначальная степень конверсии 93% и селективность изопрена и формалина 70 и 126%. По прошествии 6 час работы эти данные составляют, соответственно, 89, 65 и 130%. Затем регенерируют катализатор смесью воздуха с водяным паром при рабочих условиях примера 1; после регенерации степень конверспи 95% и селективность изопрена и формалина 77 и 120%. После 15 циклов (6 час реакции и 1 час регенерации) средняя степень конверсии в ходе пятнадцатого цикла работы составляет 96% и селективность изопрена и формалина составляет, соответственно, 78 121%.

Пример 3. Готовят при тех же условиях, что и в примерах 1 или 2, катализатор на оспо.ве цитрата кальция, имеющий такое содержание активных элементов, как в примерах 1 или 2.

После прокаливания удельная поверхность этого катализатора составляет 14 и его средняя прочность па раздавливание 29 кг/см.

Пропускают через этот катализатор смесь воды п ДМД при рабочих условиях примера 1; первоначальная степень конверсии составляет 96% при селективности изопрена и формалина 77 п 120%, соответстзенпо. После 6/осработы эти данные составляют, соответственно, 94, 74 п 122%. После регенерации смесью воздуха с водяным паром при условиях примера 1 степень конверсии составляет 98% и

селективность изопрена п формалина - 86 и 113%. После 15 циклов работы при тех же условиях средняя степень конверсии в ходе пятнадцатого цикла составляет 97% и селективность изопрена п формалина - 85 и 115%,

соответственно.

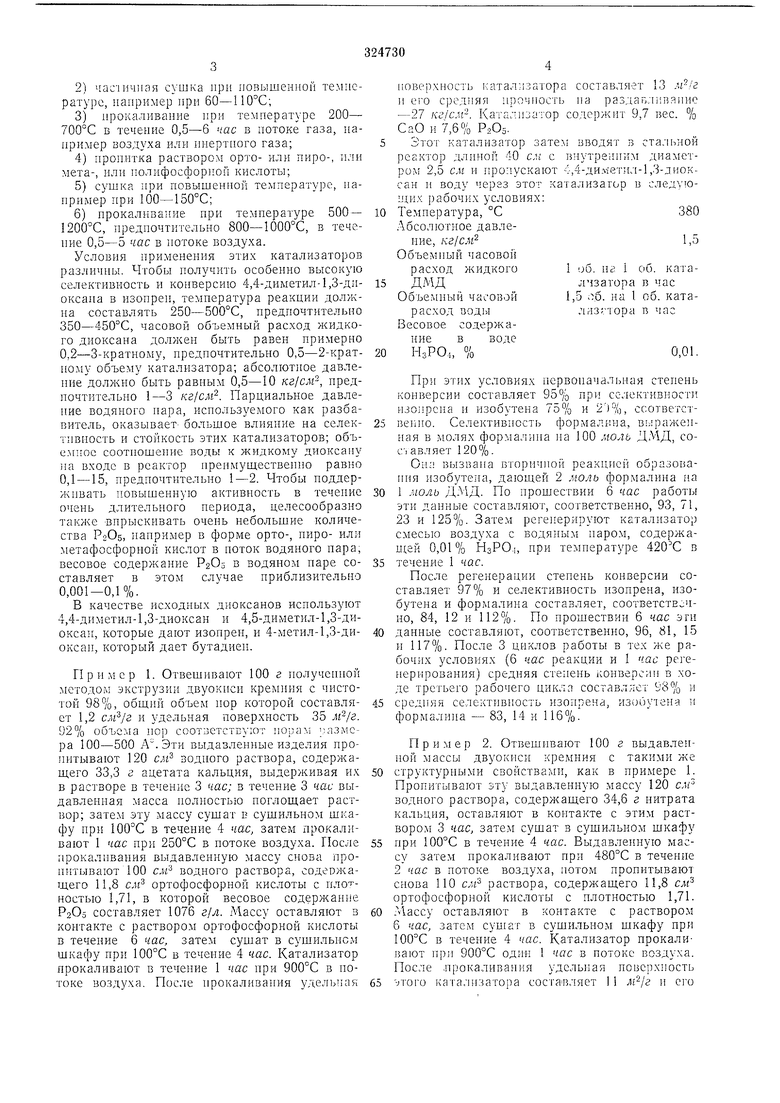

При м е р 4. Используя принцип работы п носитель примера 1, готовят 3 катализатора А, В, С на основе ацетата кальция. После осаждения PsOs 3 катализатора, соответственно, прокаливают 1 час при 700, 900 и 1100°С. Испытывая в рабочих условиях примера 1 эти катализаторы, получают результаты, приведенные в табл. 1.

Эти катализаторы содержат такое же количество активных элементов, как в предыдущих примерах. Катализатор В идептичеп во всех отношениях катализатору примера 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА | 1971 |

|

SU309486A1 |

| Способ получения 4,4-диметил-1,3-диоксана (варианты) | 2016 |

|

RU2631429C1 |

| Способ получения 4,4-диметил-1,3-диоксана | 2018 |

|

RU2663292C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2014 |

|

RU2575926C1 |

| СПОСОБ ПОЛУЧЕНИЯ 4,4-ДИМЕТИЛ-1,3-ДИОКСАНА | 2007 |

|

RU2330848C1 |

| Способ получения 4,4-диметил-1,3-диоксана | 2016 |

|

RU2624678C1 |

| Способ переработки побочных продуктов синтеза 4,4-диметил-1,3-диоксана | 2020 |

|

RU2744610C1 |

| Способ получения 4,4-диметил-1,3-диоксана (варианты) | 2021 |

|

RU2764520C1 |

| Способ получения 4,4-диметил-1,3-диоксана с использованием углеродных нанотрубок | 2021 |

|

RU2764517C1 |

| Способ получения 4,4-диметил-1,3-диоксана с использованием полиариленфталида | 2021 |

|

RU2764518C1 |

Следовательно, температура прокаливания оказыв-ает определенное влияние на активность и селективность этих катализаторов. Оптимальная температура, по-видимому, находится в пределах 800-1000°С.

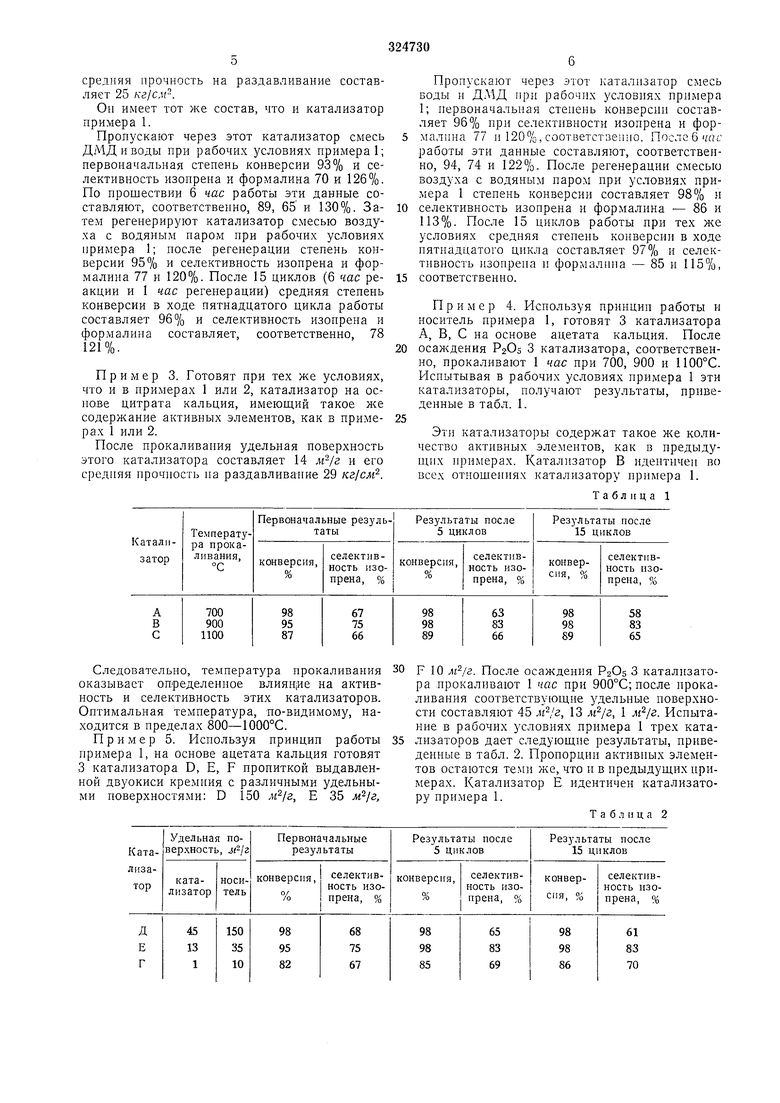

Пример 5. Используя принцип работы примера 1, па основе ацетата кальция готовят 3 катализатора D, Е, F пропиткой выдавленной двуокиси кремния с различными удельными поверхностями: D 150 , Е 35 .

Р 10 . После осажденпя Р2О5 3 катализатора прокаливают 1 час прп 900°С; после прокаливания соответствующпе удельные поверхности составляют 45 , 13 , 1 . Испытание в рабочих условиях прпмера 1 трех катализаторов дает следующие результаты, приведенные в табл. 2. Пропорции активных элементов остаются теми же, что п в предыдущих примерах. Катализатор Е идентичен катализатору примера 1.

Таблица 2

Удельная иоверх1 ость катализатора оказывает, следовательно, также бoльuJoe влияние на активность и особенно на селективность этих катализаторов, лучшие результаты иолучают для удельных поверхностей порядка 10 н 15 м-1г, что соответствует поверхностям носителя порядка 20-60 .

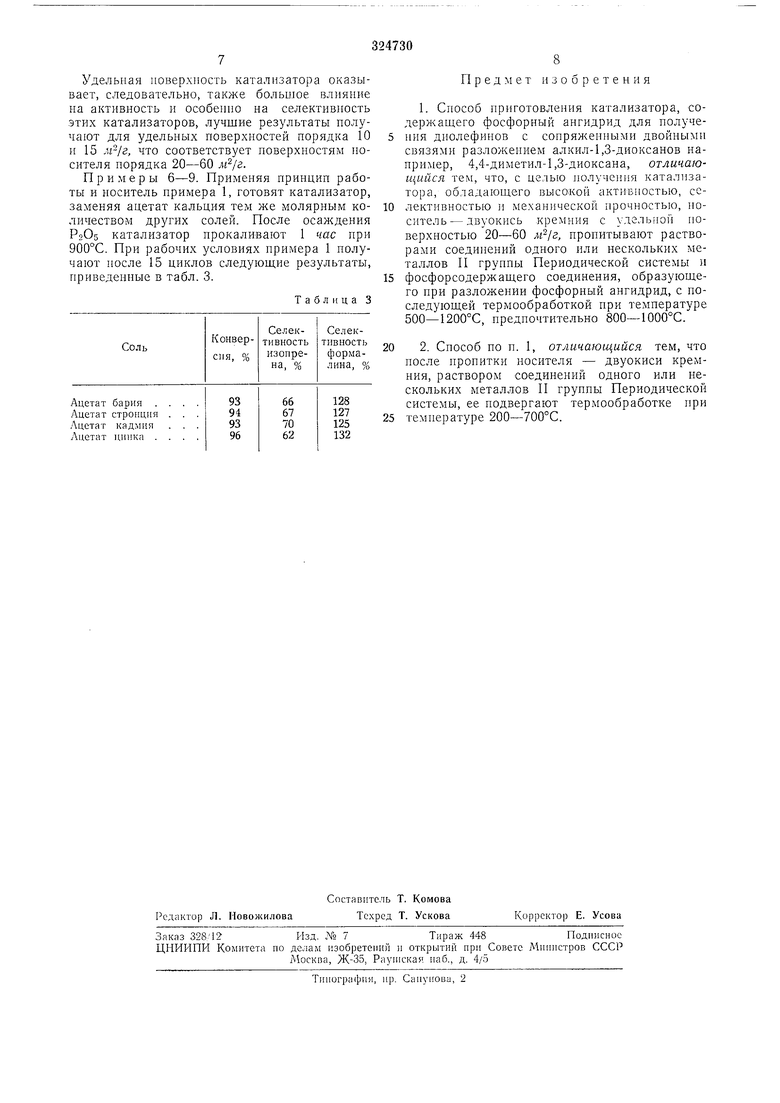

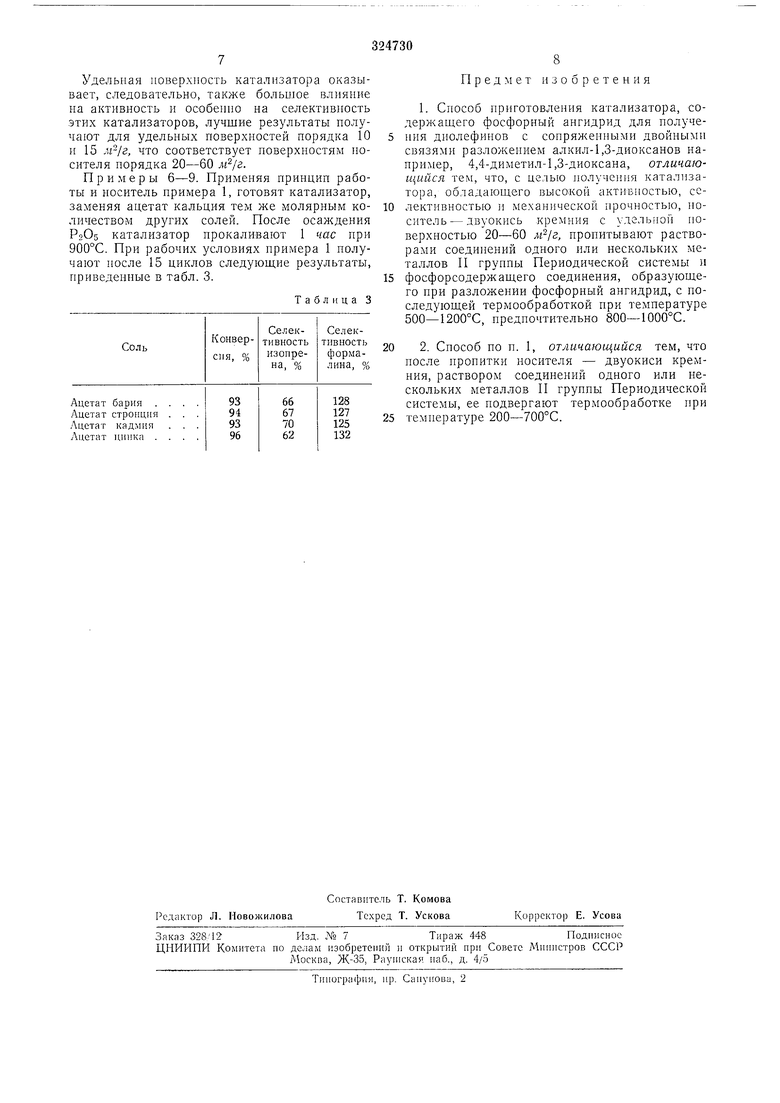

Примеры 6-9. Применяя принцип работы и носитель примера 1, готовят катализатор, заменяя ацетат кальция тем же молярным количеством других солей. После осаждения PoOs катализатор прокаливают 1 час при 900°С. При рабочих условиях примера 1 получают после 15 циклов следующие результаты, приведенные в табл.3.

Таблица 3

Предмет изобретения

фосфорсодержащего соединения, образующего при разложении фосфорный ангидрид, с последующей термообработкой при температуре 500-1200°С, предпочтительно 800-1000°С.

температуре 200-700°С.

Авторы

Даты

1972-01-01—Публикация