Предлагаемый способ термической переработки горючих ископаемых состоит в механическом проведении через ряд реторт, при помощи дутья, подлежащего обработке материала, причем как газ, так и пылевидное горючее, перед поступлением в реторты подвергают предварительному нагреванию.

Для осуществления способа предлагается ретортная печь, предназначаемая для тепловой обработки твердых тел во взвешенном состоянии.

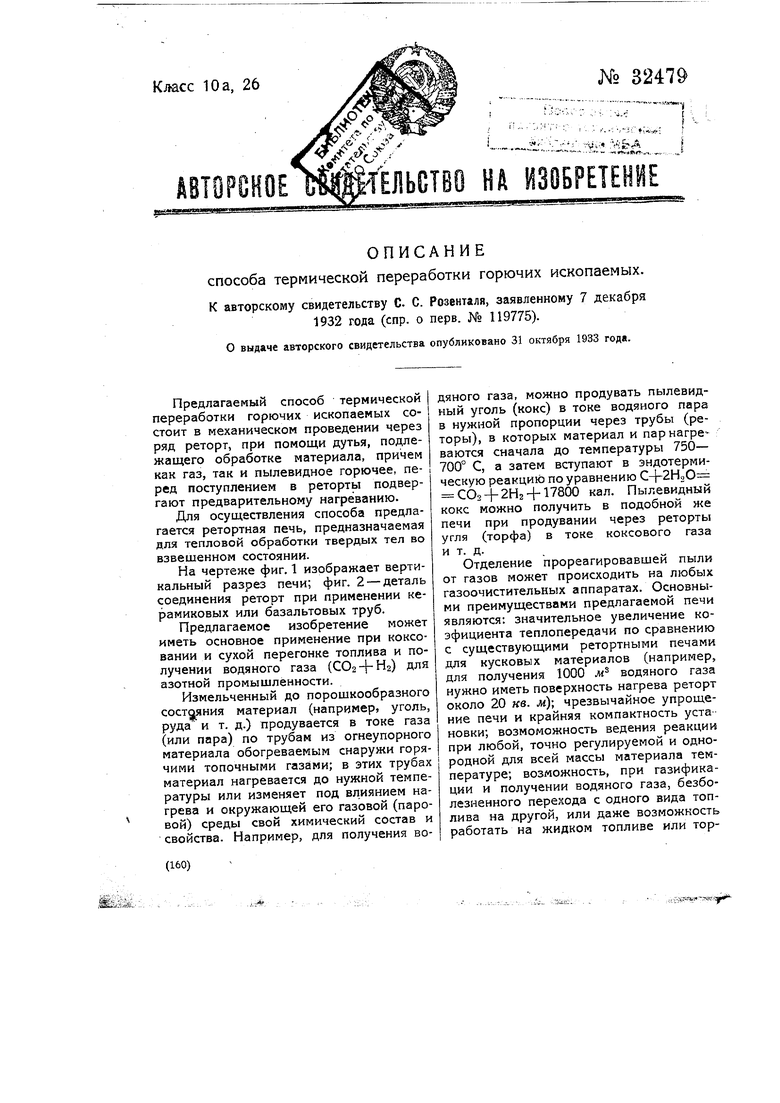

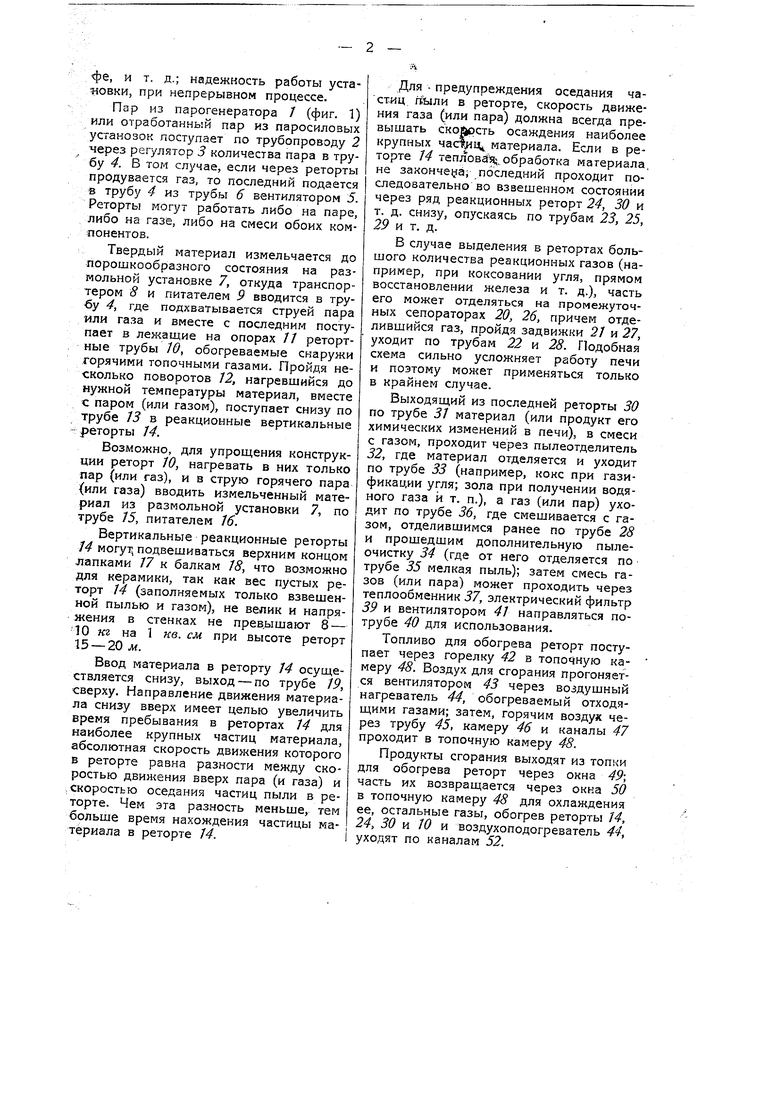

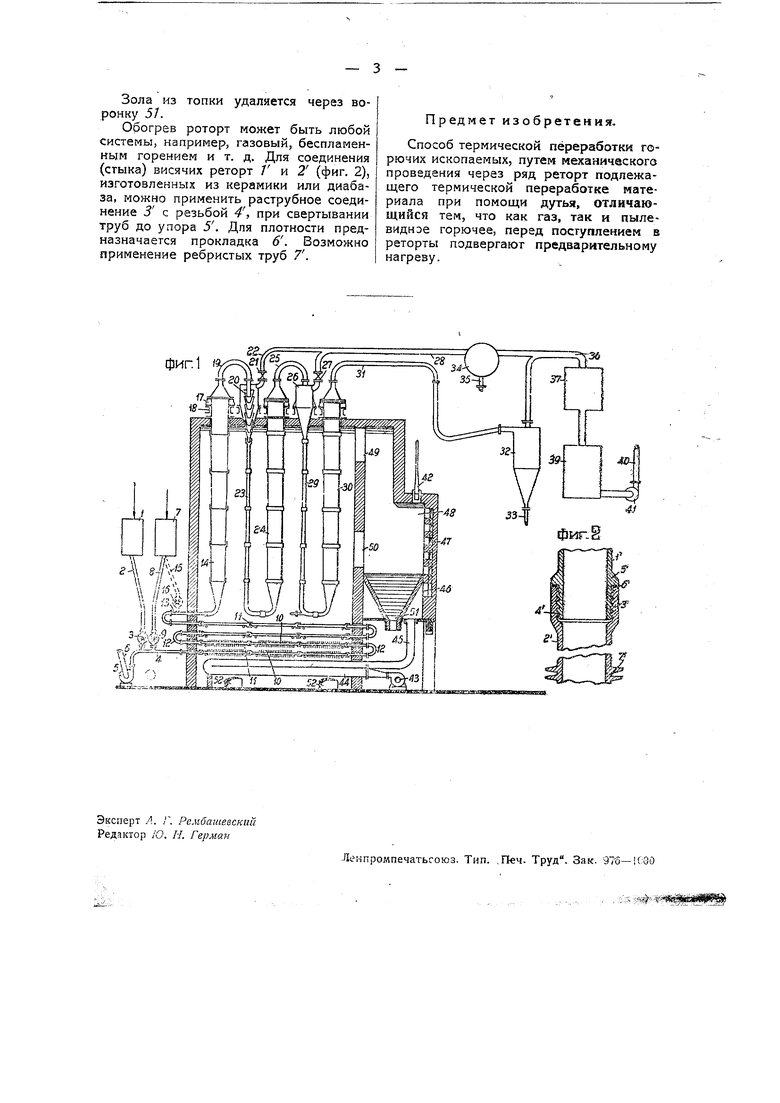

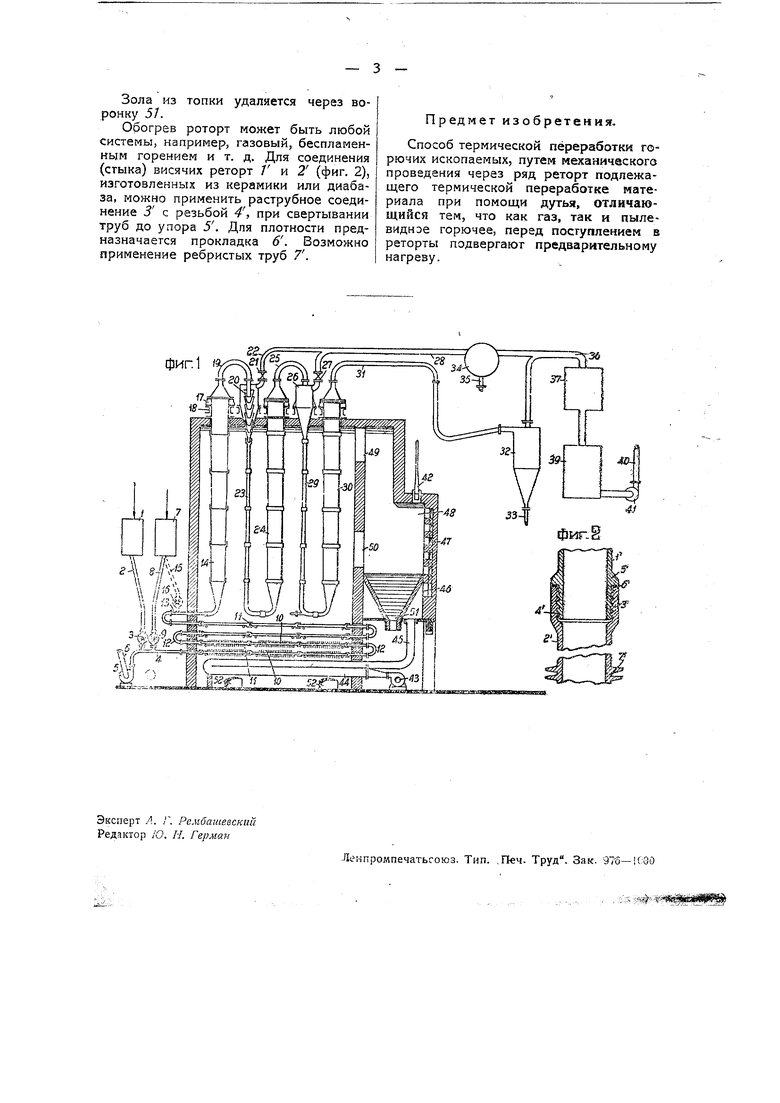

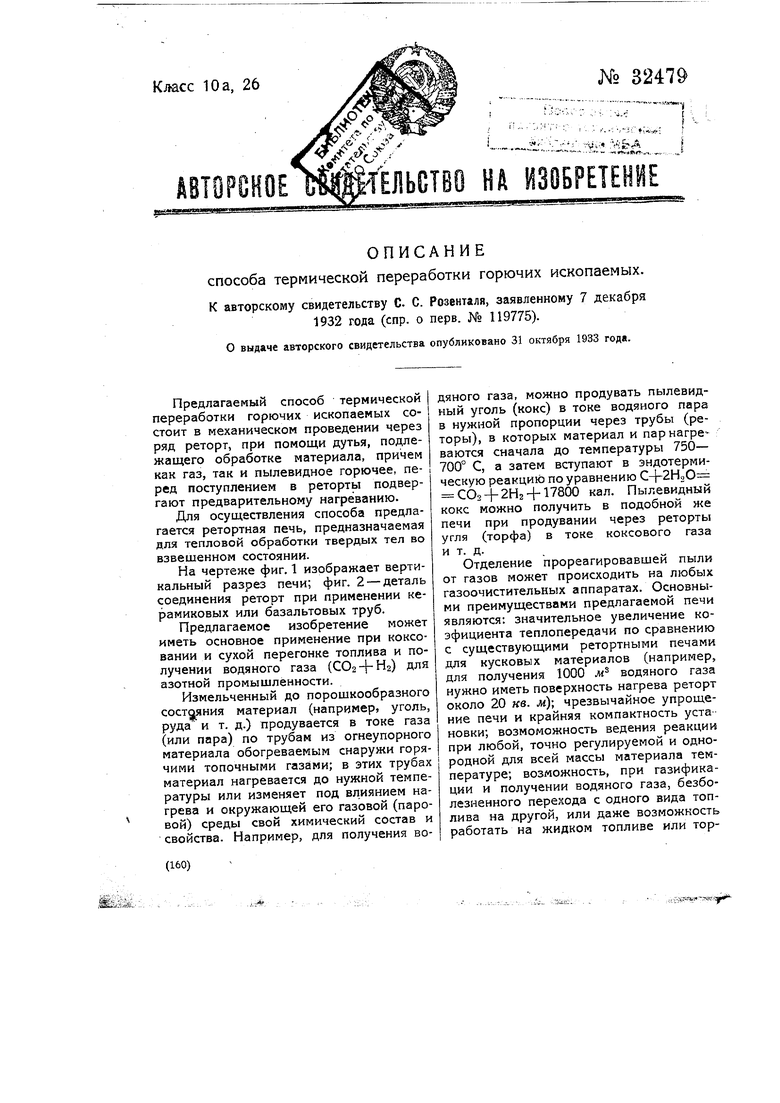

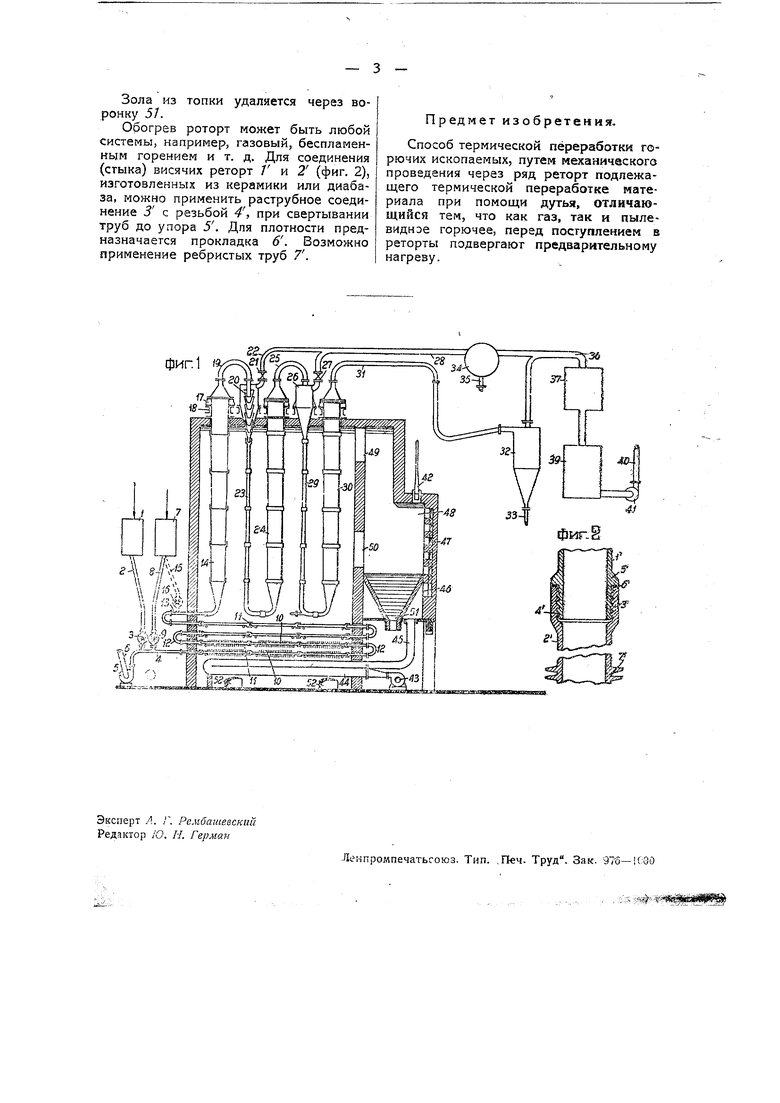

На чертеже фиг. 1 изображает вертикальный разрез печи; фиг. 2 - деталь соединения реторт при применении керамиковых или базальтовых труб.

Предлагаемое изобретение может иметь основное применение при коксовании и сухой перегонке топлива и получении водяного газа (СО2-|-Н2) для азотной промышленности.

Измельченный до порошкообразного материал (например уголь, руда и т. д.) продувается в токе газа (или пара) по трубам из огнеупорного материала обогреваемым снаружи горячими топочными газами; в этих трубах материал нагревается до нужной температуры или изменяет под влиянием нагрева и окружающей его газовой (паровой) среды свой химический состав и свойства. Например, для получения водяного газа, можно продувать пылевидный уголь (кокс) в токе водяного пара в нужной пропорции через трубы (реторы), в которых материал и парнагреваются сначала до температуры 750- 700° С, а затем вступают в эндотермическую реакцию по уравнению С-(2Н2О +17800 кал. Пылевидный кокс можно получить в подобной же печи при продувании через реторты угля (торфа) в токе коксового газа и т. д.

Отделение прореагировавшей пыли от газов может происходить на любых газоочистительных аппаратах. Основными преимуществами предлагаемой печи являются: значительное увеличение коэфициента теплопередачи по сравнению с существующими ретортными печами для кусковых материалов (например, для получения 1000 м водяного газа нужно иметь поверхность нагрева реторт около 20 кв. м) чрезвычайное упрощение печи и крайняя компактность уста новки, возмоможность ведения реакции при любой, точно регулируемой и однородной для всей массы материала температуре; возможность, при газификации и получении водяного газа, безболезненного перехода с одного вида топлива на другой, или даже возможность работать на жидком топливе или торе, и т. д.; надежность работы устаовки, при непрерывном процессе.

Пар из парогенератора 7 (фиг. 1) или отработанный пар из паросиловых станозок поступает по трубопроводу 2 ерез регулятор 3 количества пара в трубу . В том случае, если через реторты продувается газ, то последний подается в трубу 4 из трубы б вентилятором 5. Реторты могут работать либо на паре, либо на газе, либо на смеси обоих комонентов.

Твердый материал измельчается до порошкообразного состояния на размольной установке 7, откуда транспорером 8 и питателем 9 вводится в трубу 4, где подхватывается струей пара или газа и вместе с последним поступает в лежащие на опорах // ретортные трубы 10, обогреваемые снаружи горячими топочными газами. Пройдя несколько поворотов 12, нагревшийся до нужной температуры материал, вместе с паром (или газом), поступает снизу по трубе 13 в реакционные вертикальные еторты 14.

Возможно, для упрощения конструкции реторт 10, нагревать в них только пар (или газ), и в струю горячего пара (или газа) вводить измельченный материал из размольной установки 7, по трубе /5, питателем 16.

Вертикальные реакционные реторты

14могут подвешиваться верхним концом апками 17 к балкам 18, что возможно для керамики, так как вес пустых реорт 14 (заполняемых только взвешенной пылью и газом), не велик и напряжения в стенках не превышают 8 - 10 кг на 1 кв. см при высоте реторт

15-20л€.

Ввод материала в реторту 14 осуществляется снизу, выход - по трубе 19, сверху. Направление движения материала снизу вверх имеет целью увеличить время пребывания в ретортах 14 для наиболее крупных частиц материала, абсолютная скорость движения которого в реторте равна разности между скоростью движения вверх пара (и газа) и скоростью оседания частиц пыли в реторте. Чем эта разность меньше, тем больше время нахождения частицы материала в реторте 14.

Для предупреждения оседания частиц йыли в реторте, скорость движения газа (или пара) должна всегда превышать ckojupCTb осаждения наиболее крупных частлц материала. Если в реторте 14 теплова(%обработка материала, не закончена; последний проходит последовательно во взвешенном состоянии через ряд реакционных реторт 24, 30 и т. д. снизу, опускаясь по трубам 23, 25, 29 и т. д.

В случае выделения в ретортах большого количества реакционных газов (например, при коксовании угля, прямом восстановлении железа и т. д.), часть его может отделяться на промежуточных сепораторах 20, 26, причем отделившийся газ, пройдя задвижки 21 и 27, уходит по трубам 22 и 28. Подобная схема сильно усложняет работу печи и поэтому может применяться только в крайнем случае.

Выходящий из последней реторты 30 по трубе 31 материал (или продукт его химических изменений в печи), в смеси с газом, проходит через пылеотделитель 32, где материал отделяется и уходит по трубе 33 (например, кокс при газификации угля; зола при получении водяного газа и т. п.), а газ (или пар) уходит по трубе 36, где смешивается с газом, отделившимся ранее по трубе 28 и прошедшим дополнительную пылеочистку 34 (где от него отделяется по трубе 35 мелкая пыль); затем смесь газов (или пара) может проходить через теплообменник 37, электрический фильтр 39 и вентилятором 41 направляться потрубе 40 для использования.

Топливо для обогрева реторт поступает через горелку 42 в топочную камеру 48. Воздух для сгорания прогоняется вентилятором 43 через воздушный нагреватель 44, обогреваемый отходящими газами; затем, горячим воздух через трубу 45, камеру 46 и каналы 47 проходит в топочную камеру 48.

Продукты сгорания выходят из топки для обогрева реторт через окна 49; часть их возвращается через окна 50 в топочную камеру 48 для охлаждения ее, остальные газы, обогрев реторты 14, 24, 30 10 воздухоподогреватель 44, уходят по каналам 52.

Зола из топки удаляется через воронку 5/.

Обогрев роторт может быть любой системы, например, газовый, беспламенным горением и т. д. Для соединения (стыка) висячих реторт Т и 2 (фиг. 2), изготовленных из керамики или диабаза, можно применить раструбное соединение 3 с резьбой 4, при свертывании труб до упора 5. Для плотности предназначается прокладка 6. Возможно применение ребристых труб 7.

Предмет изобретения.

Способ термической переработки горючих ископаемых, путем механического проведения через ряд реторт подлежащего термической переработке материала при помощи дутья, отличающийся тем, что как газ, так и пылевиднэе горючее, перед поступлением в реторты подвергают предварительному нагреву.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для прямого восстановления железа и стали из руды | 1932 |

|

SU34573A1 |

| Шахматная многокамерная печь для прямого восстановления железа и стали из руды | 1932 |

|

SU34574A1 |

| Устройство для активирования углеродистых веществ, суспендированных в активирующих газах | 1928 |

|

SU38934A1 |

| Печь для сухой перегонки угля и т.п. | 1925 |

|

SU12105A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ | 2010 |

|

RU2439122C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРОУГЛЕРОДА | 1937 |

|

SU52454A1 |

| Печь для термической переработки твердых горючих ископаемых | 1933 |

|

SU42026A1 |

| Способ подготовки рудной шихты к процессу хлорирования | 1936 |

|

SU53251A1 |

| Приспособление для улучшения теплообмена в жаровых и дымогарных трубах паровых котлов | 1932 |

|

SU31549A1 |

| Установка для углежжения | 1932 |

|

SU37063A1 |

фиг. 1

ir

о

Авторы

Даты

1933-10-31—Публикация

1932-12-07—Подача