Настоящее изобретение имеет целью усовершенствование вертикальных печей для термической переработки горючих, имеющих зону сухой перегонки твердого горючего и зону последующего крэкинга ветучих продуктов, выделяющихся в пероий зоне.

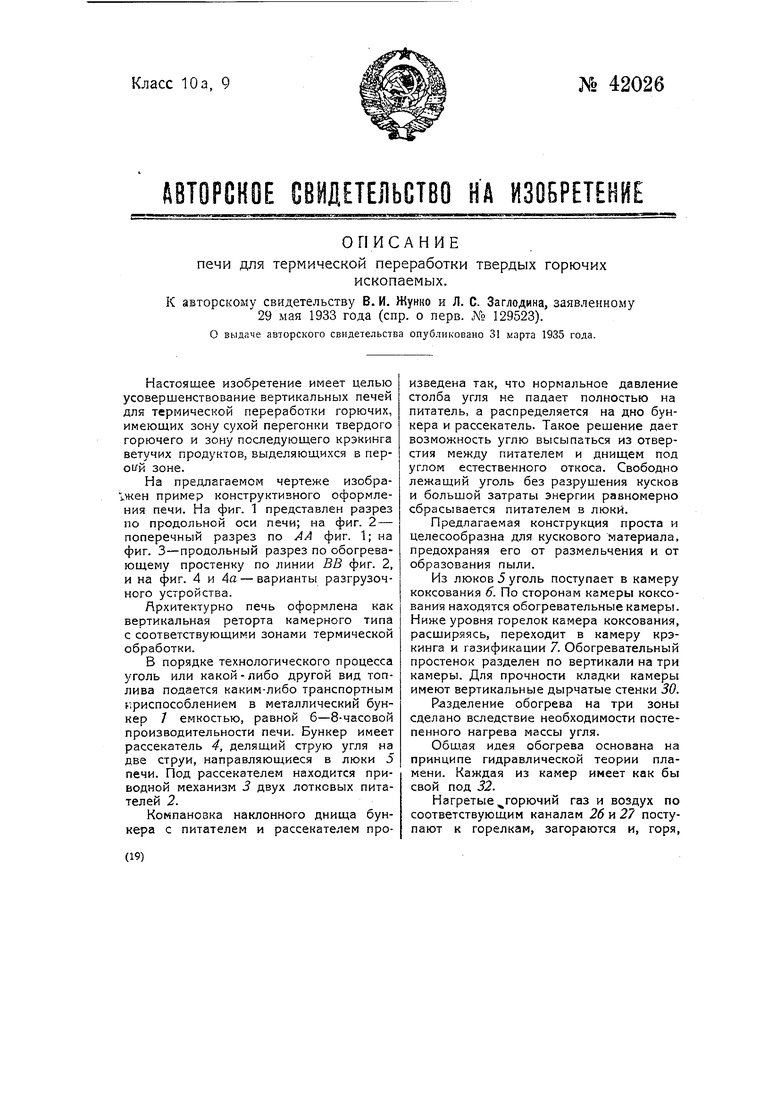

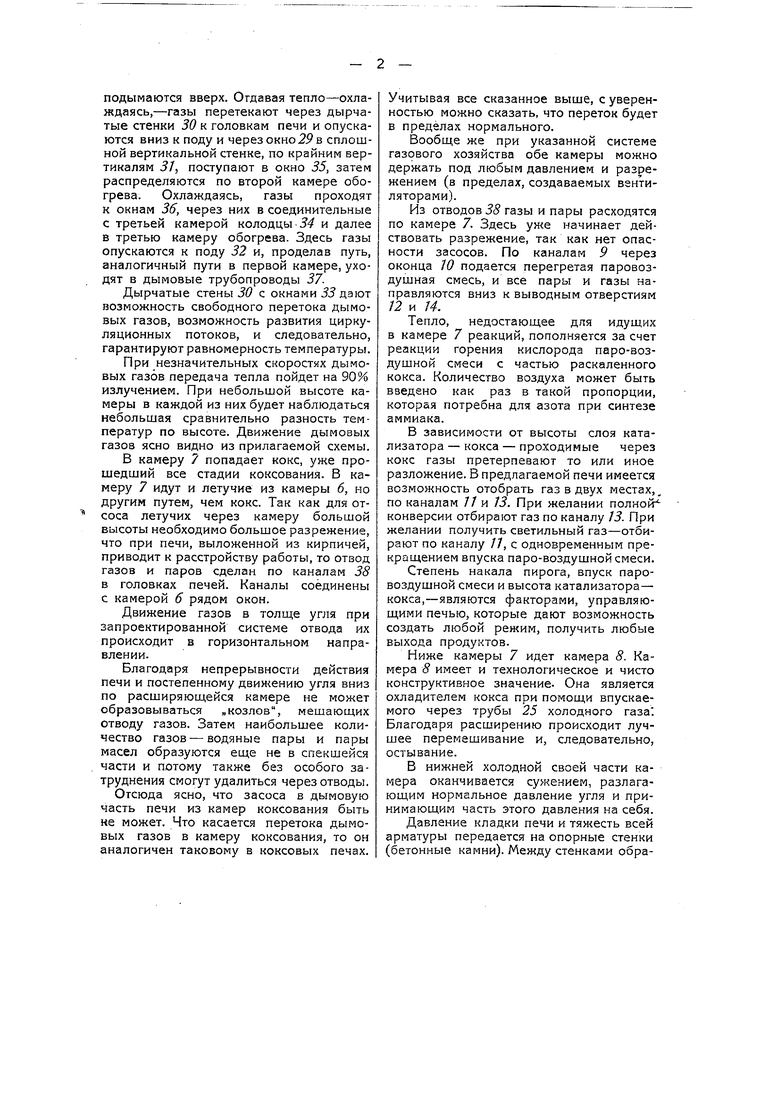

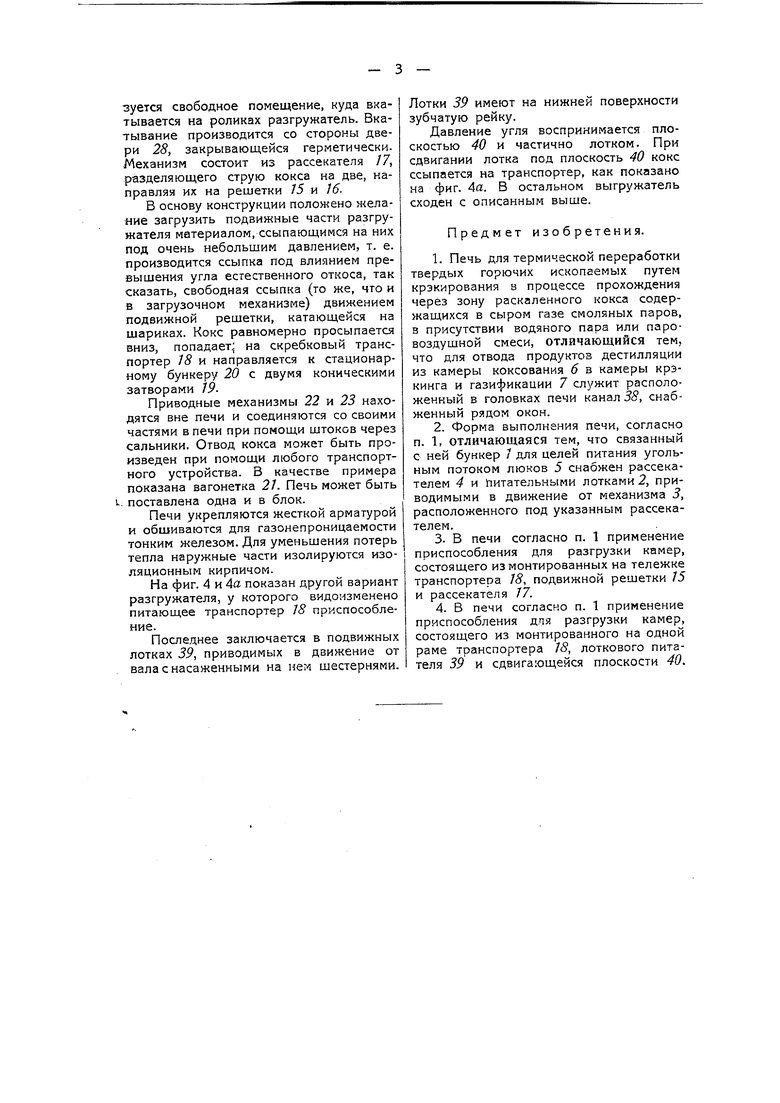

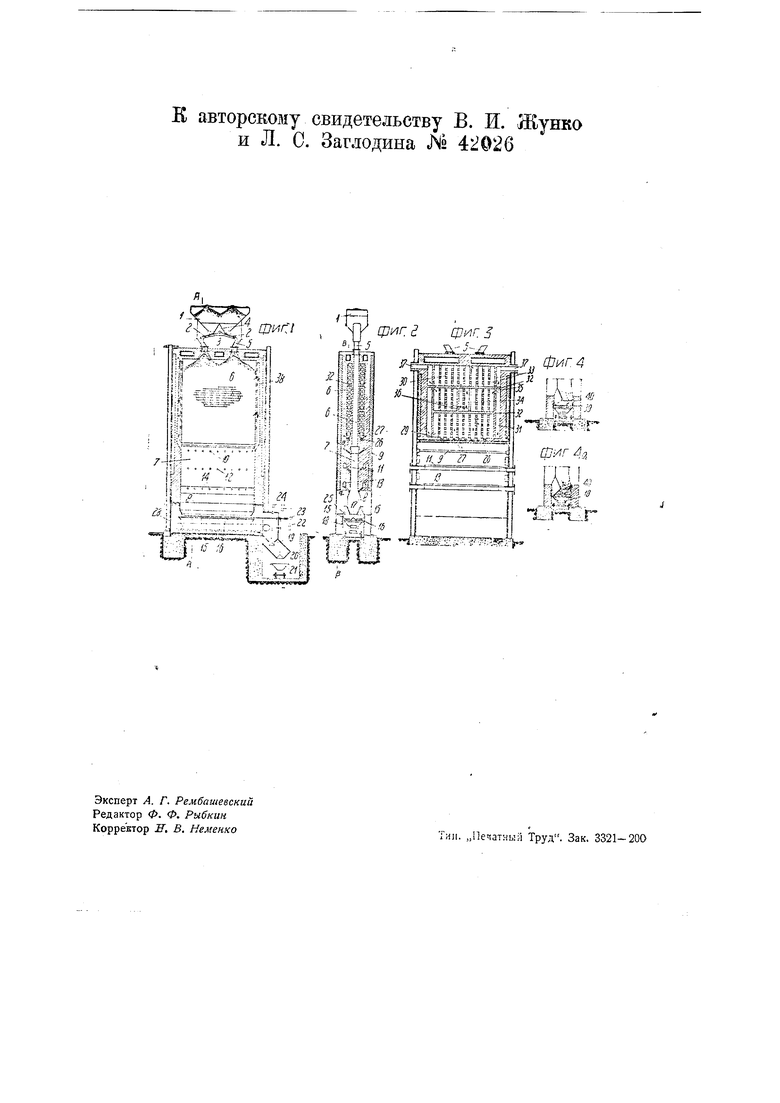

На предлагаемом чертеже изобра1жен пример конструктивного оформления печи. На фиг. 1 представлен разрез по продольной оси печи; на фиг. 2 - поперечный разрез по АЛ фиг. 1; на фиг. 3-продольный разрез по обогревающему простенку по линии ВВ фиг. 2, и на фиг. 4 и 4а - варианты разгрузочного устройства.

Лрхитектурно печь оформлена как вертикальная реторта камерного типа с соответствующими зонами термической обработки.

В порядке технологического процесса уголь или какой-либо другой вид топлива подается каким-либо транспортным гфиспособлением в металлический бункер / емкостью, равной 6-8-часовой производительности печи. Бункер имеет рассекатель 4, делящий струю угля на две струи, направляющиеся в люки 5 печи. Под рассекателем находится приводной механизм 3 двух лотковых питателей 2.

Компановка наклонного днища бункера с питателем и рассекателем произведена так, что нормальное давление столба угля не падает полностью на питатель, а распределяется на дно бункера и рассекатель. Такое решение дает возможность углю высыпаться из отверстия между питателем и днищем под углом естественного откоса. Свободно лежащий уголь без разрушения кусков и большой затраты энергии равномерно сбрасывается питателем в люки.

Предлагаемая конструкция проста и целесообразна для кускового материала, предохраняя его от размельчения и от образования пыли.

Из люков 5 уголь поступает в камеру коксования 6. По сторонам камеры коксования находятся обогревательные камеры. Ниже уровня горелок камера коксования, расширяясь, переходит в камеру крэкинга и газификации 7. Обогревательный простенок разделен по вертикали на три камеры. Для прочности кладки камеры имеют вертикальные дырчатые стенки 30.

Разделение обогрева на три зоны сделано вследствие необходимости постепенного нагрева массы угля.

Общая идея обогрева основана на принципе гидравлической теории пламени. Каждая из камер имеет как бы свой под 32.

Нагретые горючий газ и воздух по соответствующим каналам 26 и 2 поступают к горелкам, загораются и, горя,

подымаются вверх. Отдавая тепло-охлаждаясь,-газы перетекают через дырчатые стенки 30 к головкам печи и опускаются вниз к поду и через окно 2Р в сплошной вертикальной стенке, по крайним вертикалям 3J, поступают в окно 35, затем распределяются по второй камере обогрева. Охлаждаясь, газы проходят к окнам 36, через них в соединительные с третьей камерой колодцы-5 и далее в третью камеру обогрева. Здесь газы опускаются к поду 32 и, проделав путь, аналогичный пути в первой камере, уходят в дымовые трубопроводы 37.

Дырчатые стены J с окнами .55 дают возможность свободного перетока дымовых газов, возможность развития циркуляционных потоков, и следовательно, гарантируют равномерность температуры.

При незначительных скоростях дымовых газов передача тепла пойдет на 90% излучением. При небольшой высоте камеры в каждой из них будет наблюдаться небольшая сравнительно разность температур по высоте. Движение дымовых газов ясно видно из прилагаемой схемы.

В камеру 7 попадает кокс, уже прошедший все стадии коксования. В камеру 7 идут и летучие из камеры 6, но другим путем, чем кокс. Так как для отcoca летучих через камеру большой высоты необходимо большое разрежение, что при печи, выложенной из кирпичей, приводит к расстройству работы, то отвод газов и паров сделан по каналам 38 в головках печей. Каналы соединены с камерой 6 рядом окон.

Движение газов в толще угля при запроектированной системе отвода их происходит в горизонтальном направлении.

Благодаря непрерывности действия печи и постепенному движению угля вниз по расширяюш,ейся камере не может образовываться „козлов, мешающих отводу газов. Затем наибольшее количество газов - водяные пары и пары масел образуются еще не в спекшейся части и потому также без особого затруднения смогут удалиться через отводы. Отсюда ясно, что засоса в дымовую часть печи из камер коксования быть не может. Что касается перетока дымовых газов в камеру коксования, то он аналогичен таковому в коксовых печах.

Учитывая все сказанное выше, с уверенностью можно сказать, что переток будет в пределах нормального.

Вообще же при указанной системе газового хозяйства обе камеры можно держать под любым давлением и разрежением (в пределах, создаваемых вентиляторами).

Из отводов 5с газы и пары расходятся по камере 7. Здесь уже начинает действовать разрежение, так как нет опасности засосов. По каналам 9 через оконца 10 подается перегретая паровоздушная смесь, и все пары и газы направляются вниз к выводным отверстиям /2 и Н.

Тепло, недостающее для идущих в камере 7 реакций, пополняется за счет реакции горения кислорода паро-воздушной смеси с частью раскаленного кокса. Количество воздуха может быть введено как раз в такой пропорции, которая потребна для азота при синтезе аммиака.

В зависимости от высоты слоя катализатора - кокса - проходимые через кокс газы претерпевают то или иное разложение. В предлагаемой печи имеется возможность отобрать газ в двух местах,, по каналам 7/ и 13. При желании полнойконверсии отбирают газ по каналу 13. При желании получить светильный газ-отбирают по каналу /7, с одновременным прекращением впуска паро-воздушной смеси.

Степень накала пирога, впуск паровоздушной смеси и высота катализатора- кокса,-являются факторами, управляющими печью, которые дают возможность создать любой режим, получить любые выхода продуктов.

Ниже камеры 7 идет камера 8. Камера 8 имеет и технологическое и чисто конструктивное значение. Она является охладителем кокса при помощи впускаемого через трубы 25 холодного газа Благодаря расширению происходит лучшее перемешивание и, следовательно, остывание.

В нижней холодной своей части камера оканчивается сужением, разлагающим нормальное давление угля и принимающим часть этого давления на себя.

Давление кладки печи и тяжесть всей арматуры передается на опорные стенки (бетонные камни). Между стенками образуется свободное помещение, куда вкатывается на роликах разгружатель. Вкатывание производится со стороны двери 28, закрывающейся герметически. Механизм состоит из рассекателя /7, разделяющего струю кокса на две, направляя их на решетки 75 и /б.

В основу конструкции положено желание загрузить подвижные части разгружателя материалом, ссыпающимся на них под очень небольшим давлением, т. е. производится ссыпка под влиянием превышения угла естественного откоса, так сказать, свободная ссыпка (то же, что и в загрузочном механизме) движением подвижной решетки, катающейся на шариках. Кокс равномерно просыпается вниз, попадает на скребковый транспортер 75 и направляется к стационарному бункеру 20 с двумя коническими затворами 7Я

Приводные механизмы 22 и 23 находятся вне печи и соединяются со своими частями в печи при помощи штоков через сальники. Отвод кокса может быть произведен при помощи любого транспортного устройства. В качестве примера показана вагонетка 27. Печь может быть поставлена одна и в блок.

Печи укрепляются жесткой арматурой и обшиваются для газонепроницаемости тонким железом. Для уменьшения потерь тепла наружные части изолируются изоляционным кирпичом.

На фиг. 4 и 4а показан другой вариант разгружателя, у которого видоизменено питающее транспортер J8 приспособление.

Последнее заключается в подвижных лотках 39, приводимых в движение от вала с насаженными на нем шестернями.

Лотки 39 имеют на нижней поверхности зубчатую рейку.

Давление угля воспринимается плоскостью 40 и частично лотком. При сдвигании лотка под плоскость 40 кокс ссыпается на транспортер, как показано на фиг. 4а. В остальном выгружатель сходен с описанным выше.

Предмет изобретения.

1.Печь для термической переработки твердых горючих ископаемых путем крэкирования в процессе прохождения через зону раскаленного кокса содержащихся в сыром газе смоляных паров, в присутствии водяного пара или паровоздушной смеси, отличающийся тем, что для отвода продуктов дестилляции из камеры коксования 6 в камеры крэкинга и газификации 7 служит расположенный в головках печи канал 38, снабженный рядом окон.

2.Форма выполнения печи, согласно п. 1, отличающаяся тем, что связанный с ней бункер 7 для целей питания угольным потоком люков 5 снабжен рассекателем 4 и Питательными лотками 2, приводимыми в движение от механизма 3, расположенного под указанным рассекателем.

3.В печи согласно п. 1 применение приспособления для разгрузки камер, состоящего из монтированных на тележке транспортера 75, подвижной решетки 75 и рассекателя /7.

4.В печи согласно п. 1 применение приспособления для разгрузки камер, состоящего из монтированного на одной раме транспортера 75, лоткового питателя 39 и сдвигающейся плоскости 40.

Е авторскому свидетельству В. И. Жунко

и Л. С. Заглодина JN 42026

| название | год | авторы | номер документа |

|---|---|---|---|

| Комбинированная регенеративная коксовальная печь | 1934 |

|

SU42027A1 |

| Комбинированная коксовальная печь | 1934 |

|

SU41499A1 |

| Вертикальная коксовальная печь | 1934 |

|

SU47668A1 |

| Вертикальная коксовальная печь | 1934 |

|

SU42970A1 |

| Вертикальная печь для термической переработки горючих | 1940 |

|

SU61645A1 |

| Вертикальная печь для получения газа | 1936 |

|

SU51891A1 |

| Непрерывно действующая вертикальная коксовальная печь | 1934 |

|

SU44533A1 |

| Комбинированная регенеративная коксовальная печь | 1939 |

|

SU58042A2 |

| Непрерывно-действующая вертикальная печь для термической обработки твердых горючих | 1939 |

|

SU59452A1 |

| Способ подогрева шпюль-газа для реторт внутреннего обогрева | 1932 |

|

SU37686A1 |

И% фиг:

.т .

г

Авторы

Даты

1935-03-31—Публикация

1933-05-29—Подача