Предлагаемое изобретение касается способа подготовки руд к хлорированию путем коксования шихты с углеродсодержащими веществами. Способ этот может быть применен для под. готовки к хлорированию бокситов и каолина с целью получения хлористого алюминия, а также для подготовки к хлорированию хромистого железняка и окислов щелочных, щелочноземельных и редкоземельных металлов.

Уже ранее был известен способ прямого коксования металлических руд путем смешения с битуминозным углем и последующего нагревания при температурах свыше 800° (англ, патент К 344569, кл. 2).

Способ этот, однако, имеет тот недостаток, что требует с одной стороны применения высоких температур коксования (порядка 1100-1200°), а кроме того, незначительное количество коксовальных газов, полученных таким путем, может быть использовано лишь для частичного подогрева загружаемой шихты.

Согласно настоящему изобретению, эти недостатки устраняются введением в шихту нефтяных остатков, что позволяет производить процесс коксования при сравнительно низких температурах (в пределах 500-800°), а кроме того полностью получать необходимое для обогрева коксовальных реторт количество тепла за счет сжигания образующегося при коксовании нефтяного газа.

Количество образующегося в процессе коксования нефтяного газа можно регулировать, давая то или иное количество нефтяных остатков в шихту. Варьирование температурного режима процесса коксования позволяет при повышенных температурах порядка 700-800° увеличивать выход кокса, а при более низких, порядка 500-600°, получать повышенный выход нефтяного газа.

По предлагаемому методу процесс ведется следующим образом.

Тонко размолотая руда (или окислы металлов) подается в месильную машину и смешивается с нефтяными остатками (гудрон, пек, тяжелые остатки прямой перегонки нефти, остатки крэкинг-процесса или т. п.).

Нефтяные остатки вводятся из расчета содержания в них коксующего углерода в количестве, необходимом для последующего процесса хлорирования.

Тщательно перемешанная кашеобразная масса загружается в реторты для коксования, нагреваемые в пределах температур 500-800°. Масса густеет и принимает характер теста, . а выделяюш,иеся газы пронизывают толщу этого теста, сообщая ему пористость с образованием газовых каналов. В результате в ретортах получается нефтяной кокс с равномерно распределенной в нем рудой. Эта масса имеет пузырчатое строение и обладает значительной твердостью.

Образующийся во время коксования нефтяной газ потребляется для внешнего обогрева реторт.

Качественные признаки полученной прококсованной массы, количество углерода, кусковатость и пр. определяются в основном температурным режимом и могут быть характеризованы процессом получения нефтяного кокса при прямой перегонке нефти.

Полученный в процессе коксования углерод обладает высокой чистотой, а мелкопузырчатое строение кускообразного материала и достаточная твердость его дают возможность вести последующий процесс хлорирования при высоком насыпном слое материала в печах. Рваные края кускообразного пористого материала обусловливают благоприятные условия для проникновения хлора по газовым каналам в толщу массы. При этом не наблюдается разрушения хлорированных кусков в порошок. Благодаря твердости нефтяного кокса после хлорирования куски сохраняют свой углеродистый скелет, что и позволяет создавать в печи значительную по высоте зону хлорирования.

Коксование массы может вестись в любых обычно применяемых для этой цели печах в горизонтальных ретортах, вертикальных ретортах, камерных печах, коксовых кубах и т. п.

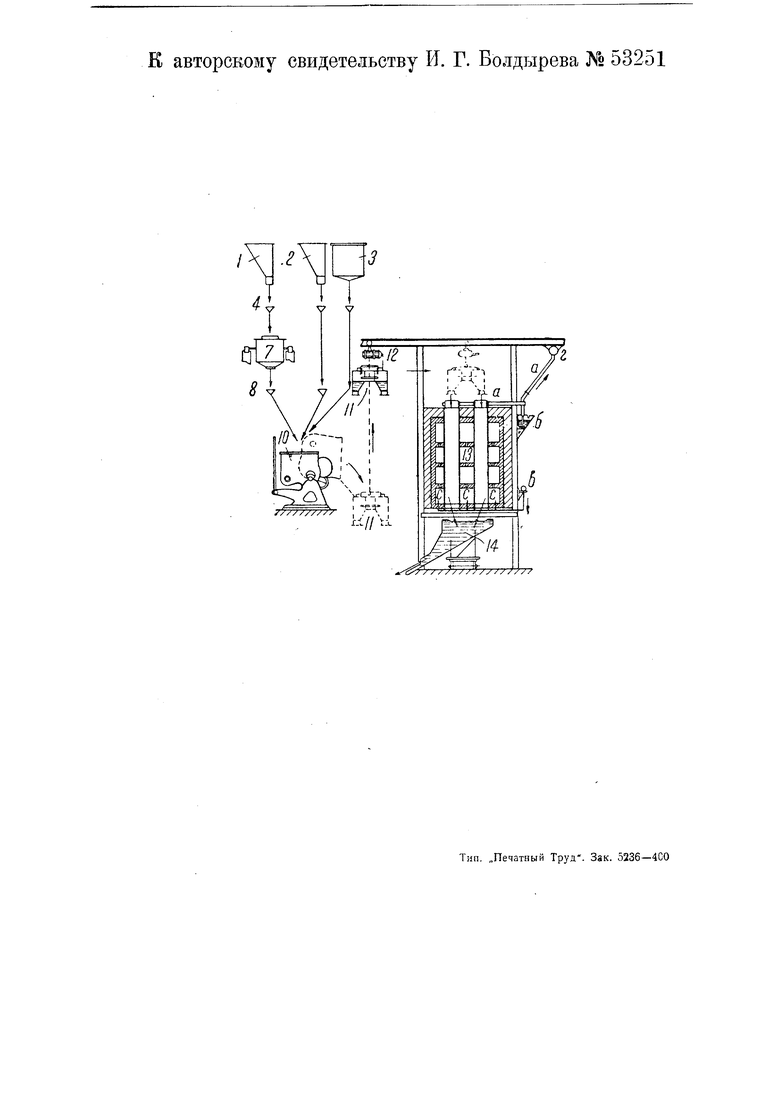

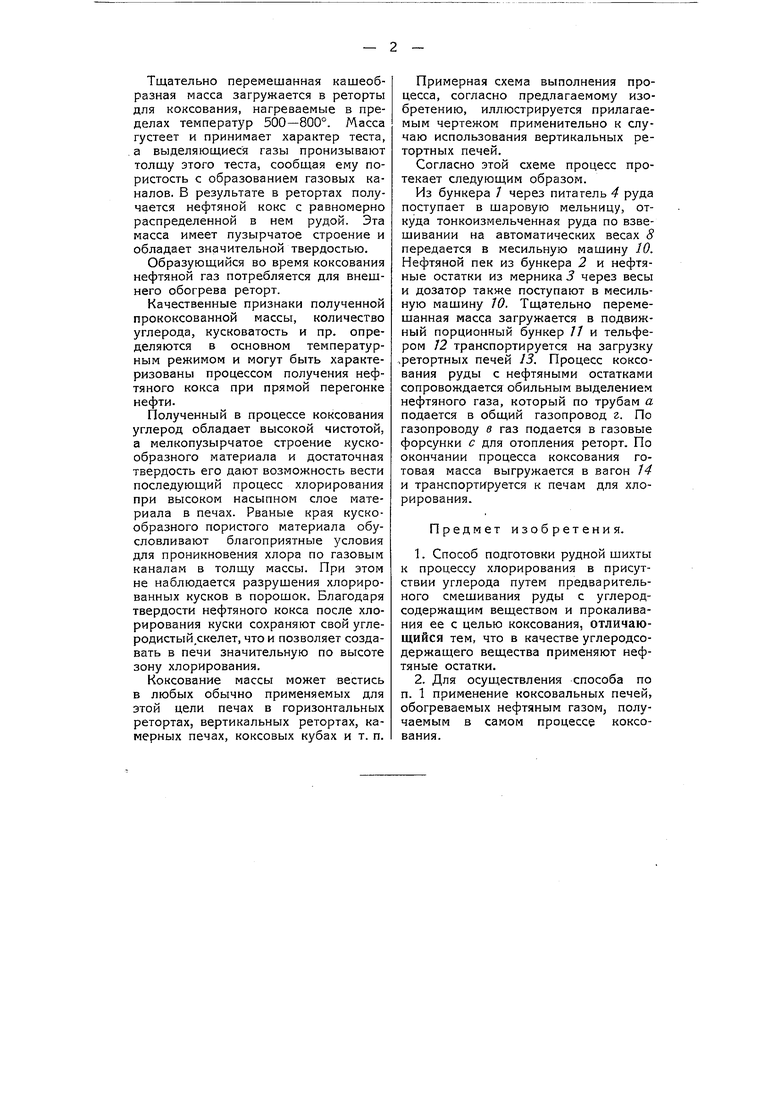

Примерная схема выполнения процесса, согласно предлагаемому изобретению, иллюстрируется прилагаемым чертежом применительно к случаю использования вертикальных ретортных печей.

Согласно этой схеме процесс протекает следующим образом.

Из бункера / через питатель 4 руда поступает в щаровую мельницу, откуда тонкоизмельченная руда по взвешивании на автоматических весах 8 передается в месильную машину 10. Нефтяной пек из бункера 2 и нефтяные остатки из мерника 3 через весы и дозатор также поступают в месильную машину 10. Тщательно перемешанная масса загружается в подвижный порционный бункер // и тельфером /2 транспортируется на загрузку .ретортных печей 13. Процесс коксования руды с нефтяными остатками сопровождается обильным выделением нефтяного газа, который по трубам а подается в общий газопровод г. По газопроводу в газ подается в газовые форсунки с для отопления реторт. По окончании процесса коксования готовая масса выгружается в вагон 14 и транспортируется к печам для хлорирования.

Предмет изобретения.

1.Способ подготовки рудной щихты к процессу хлорирования в присутствии углерода путем предварительного смешивания руды с углеродсодержащим веществом и прокаливания ее с целью коксования, отличающийся тем, что в качестве углеродсодержащего вещества применяют нефтяные остатки.

2.Для осуществления способа по п. 1 применение коксовальных печей, обогреваемых нефтяным газом, получаемым в самом процессе коксования.

/ / / / / 7 / / 7 / / / /

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНОГО БРИКЕТА | 2024 |

|

RU2841337C1 |

| СПОСОБ ПЕРЕГОНКИ, ГАЗИФИКАЦИИ, ИЛИ КОКСОВАНИЯ УГЛЯ И УГЛЕРОДИСТЫХ МАТЕРИАЛОВ | 1925 |

|

SU4514A1 |

| Устройство для получения фрез-кокса, брикетов и торфяного кокса | 1932 |

|

SU32480A1 |

| Способ приготовления брикетов | 1981 |

|

SU939574A1 |

| Непрерывно действующая коксовальная печь | 1934 |

|

SU41500A1 |

| СПОСОБ ПРОКАЛКИ ПЕКОВОГО КОКСА | 1998 |

|

RU2128211C1 |

| СПОСОБ ПОДГОТОВКИ МЕЛКОФРАКЦИОННЫХ МЕТАЛЛООТХОДОВ К ПЕРЕПЛАВУ | 1991 |

|

RU2026380C1 |

| НЕФТЯНАЯ ДОБАВКА ДЛЯ ПРОИЗВОДСТВА МЕТАЛЛУРГИЧЕСКОГО КОКСА И КОКС, ПОЛУЧЕННЫЙ С ИСПОЛЬЗОВАНИЕМ ТАКОЙ ДОБАВКИ | 2023 |

|

RU2802661C1 |

| Способ термической переработки горючих ископаемых | 1932 |

|

SU32479A1 |

| Шихта для получения металлургического кокса | 1989 |

|

SU1703674A1 |

Авторы

Даты

1938-01-01—Публикация

1936-11-15—Подача