Известен способ отливки двухслойных валков с использованием разделительной перегородки, выполненной из стальной или чугунной трубы и устанавливаемой в форму, с последующей одновременной заливкой металлов для формования рабочего слоя и сердцевины валка через две литниковые системы. Однако этот способ не обеспечивает нужную свариваемость вставляемой металлической разделительной обечай-ки с материалом валка.

Предложенный способ устраняет указанный недостаток за счет того, что перегородку выполняют из газифицируемого материала, например полистирола.

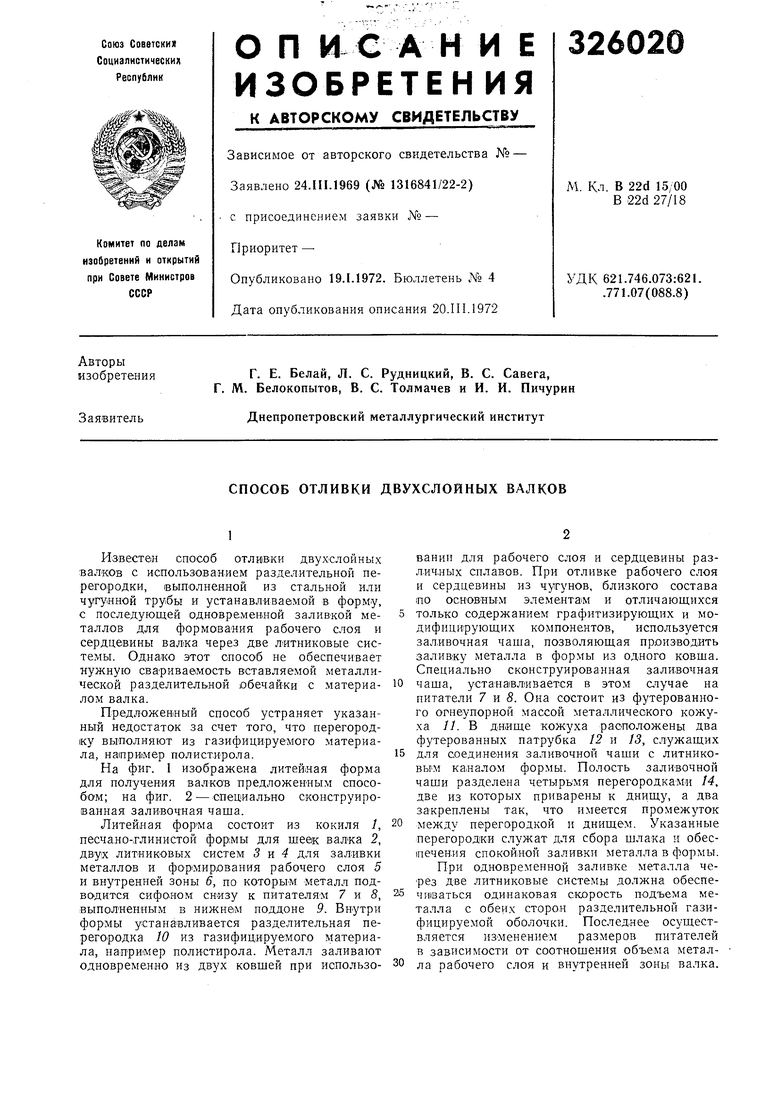

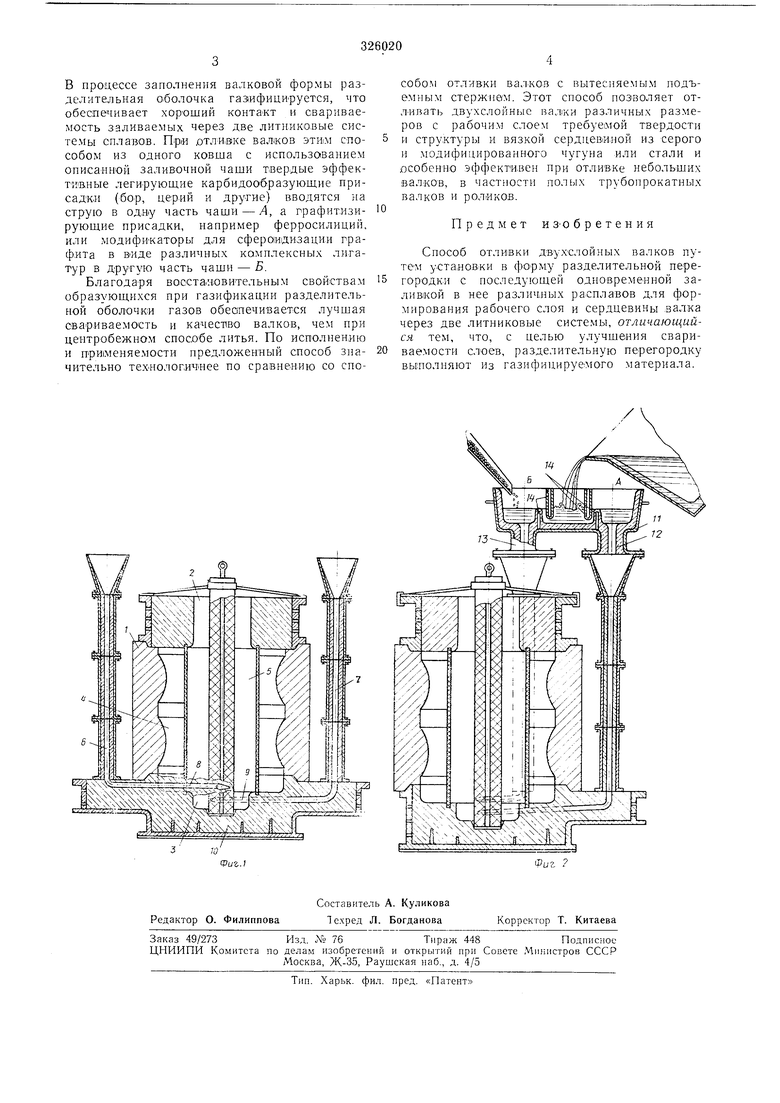

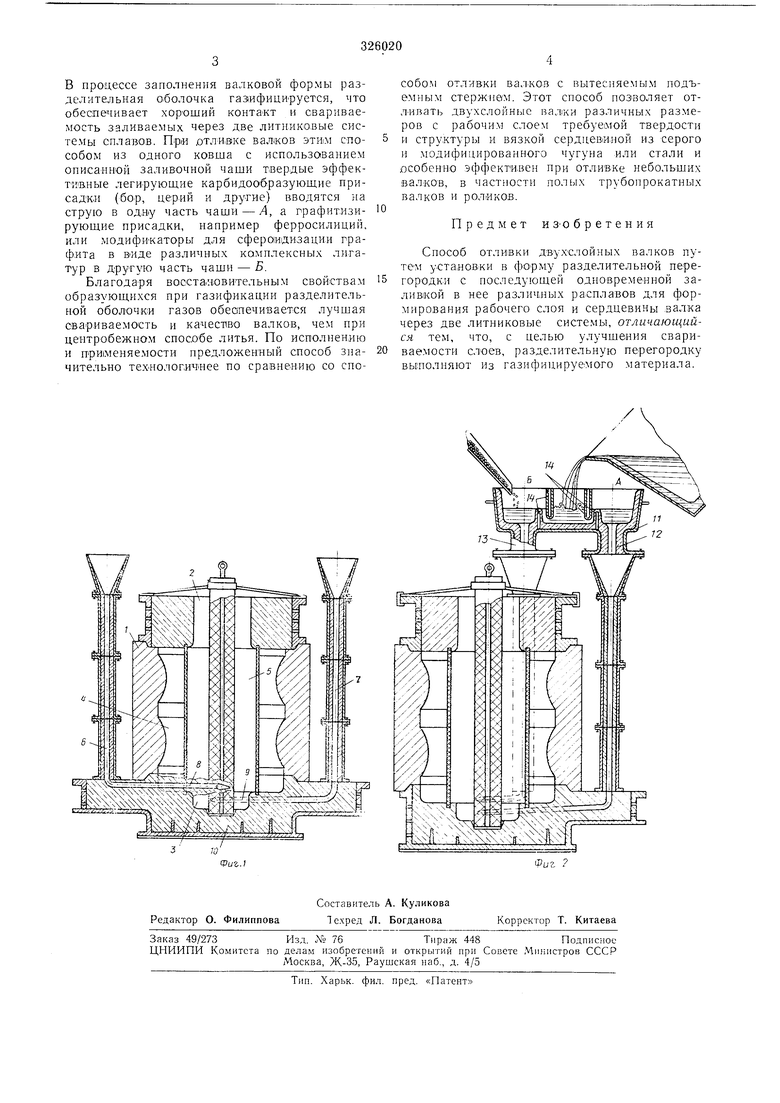

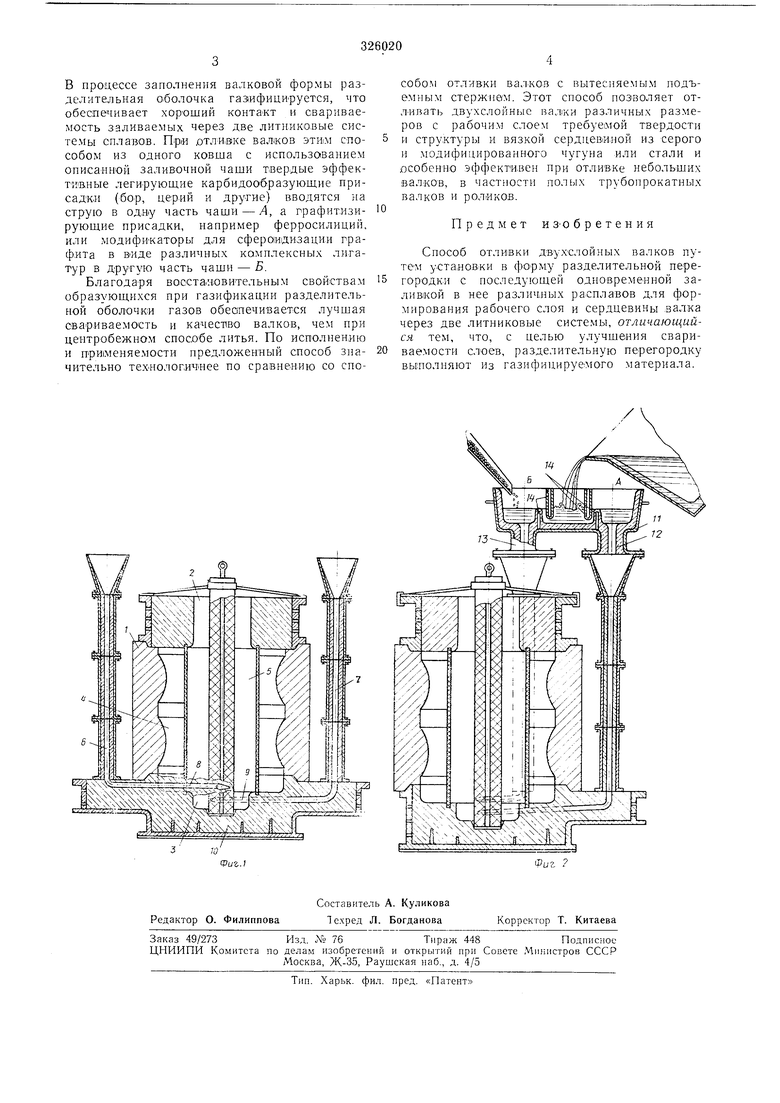

На фиг. 1 изображена литейная форма для получения валков предложенным способом; на фиг. 2 - специально сконструированная заливочная чаша.

Литейная форма состоит из кокиля 1, песчано-глинистой формы для шеек валка 2, двух литниковых систем 3 и 4 для заливки металлов и фор мирдвания рабочего слоя 5 и внутренней зоны 6, по которым металл подводится сифоном снизу к питателяМ 7 и S, выполненным в нижнем поддоне 9. Внутри формы устанавливается разделительная перегородка 10 из газифицируемого материала, например полистирола. Металл заливают одновременно из двух ковшей при использовании для рабочего слоя и сердцевины различных сплавов. При отливке рабочего слоя и сердцевины из чугунов, близкого состава 1ПО основным элементам и отличаюш:ихся 5 только содержанием графитизирующих и модифицируюш,их компонентов, используется заливочная чаша, позволяющая производить заливку металла в формы из одного ковша. Специально сконструированная заливочная

чаша, устанавливается в этом случае на питатели 7 и S. Она состоит из футерованного огнеупорной массой металлического кожуха //. В днище кожуха расположены два футерованных патрубка 12 и 13, служащих

5 для соединения заливочной чаши с литниковьгм каналом формы. Полость заливочной чаши разделена четырьмя перегородками 14, две из которых приварены к днищу, а два закреплены так, что имеется промежуток между перегородкой и днищем. Указанные перегородки служат для сбора шлака и обеспечения спокойной заливки металла в формы. При одновременной заливке металла через две литниковые системы должна обеспечитаться одинаковая скорость подъема металла с обеих сторон разделительной газифицируемой оболочки. Последнее осуществляется изменением размеров питателей в зависимости от соотнощения объема металла рабочего слоя и внутренней зоны валка.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ОТЛИВОК ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2012 |

|

RU2510306C1 |

| СПОСОБ ОТЛИВКИ ПРОКАТНЫХ ВАЛКОВ | 1995 |

|

RU2073589C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ОТЛИВОК ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2011 |

|

RU2440214C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК С ПАРАЛЛЕЛЬНЫМИ ОБРАЗУЮЩИМИ БОКОВЫХ ПОВЕРХНОСТЕЙ | 1992 |

|

RU2086340C1 |

| Способ литья по газифицируемым моделям | 1990 |

|

SU1731407A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОТОННАЖНЫХ ОТЛИВОК ИЗ ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2016 |

|

RU2637459C2 |

| Способ центробежного литья двухслойных чугунных валков | 1983 |

|

SU1135540A1 |

| Способ обработки чугуна магнийсодержащими лигатурами | 1990 |

|

SU1766963A1 |

| ЛИТЕЙНАЯ ФОРМА | 2004 |

|

RU2284245C2 |

| СПОСОБ ОТЛИВКИ ДВУСЛОЙНЫХ ВАЛКОВ | 1972 |

|

SU349481A1 |

Авторы

Даты

1972-01-01—Публикация