1

(21)4782435/02 (22)16.01.90 (46)07.10.92. Бюл. №37

(71)Всесоюзный научно-исследовательский и конструкторско-технологический институт трубной промышленности

(72)Т.М.Хоменко, В.Г.Полищук, В.И.Семко, Г.М,Найденов, П.А.Протасов, Н.М.Удод, А.И.Ярмоленко, А.Н.Соболев, Н.В.Голуб и В.Д.Коваль

(56) Высокопрочный чугун с шаровидным графитом. Киев: Наукова Думка, 1974, с. 24. Захарчен,о Э.В. и др. Отливки из чугуна с шаровидным и вермикулярным графитом. Киев: Наукова думка, 1986, с. 80-83,

(54) СПОСОБ ОБРАБОТКИ ЧУГУНА МАГ- НИЙСОДЕРЖАЩИМИ ЛИГАТУРАМИ (57) Область применения: производство отливок из высокопрочного чугуна с шаровидным графитом, Сущность: способ обработки чугуна Mg-содержэщими лигатурами в закрытом ковше заключается в отводе продуктов реакции между жидким чууном и лигатурой из полости ковша через отверстие, выполненное в стенке ковша при отношении объемных скоростей отводимых газов и подаваемого в ковш жидкого чугуна, равном (10-30):. Предложенный способ обеспечивает экономию 0,3-0,5% лигатуры при сохранении уровня механических свойств получаемого чугуна. 1 табл., 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ОТЛИВОК ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2012 |

|

RU2510306C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ОТЛИВОК ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2011 |

|

RU2440214C1 |

| Способ непрерывного горизонтального литья заготовок из чугуна | 1987 |

|

SU1519829A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2023 |

|

RU2814095C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОТОННАЖНЫХ ОТЛИВОК ИЗ ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2016 |

|

RU2637459C2 |

| Способ получения отливок из чугуна с шаровидным графитом | 1990 |

|

SU1748933A1 |

| Чайниковый ковш для модифицирования железоуглеродистых сплавов | 1986 |

|

SU1371972A1 |

| Способ получения чугуна с шаровидным графитом | 1981 |

|

SU985053A1 |

| Устройство для модифицирования расплавленного металла | 1989 |

|

SU1705353A1 |

| СПОСОБ ЛИТЬЯ МНОГОСЛОЙНЫХ ЗАГОТОВОК ДЛЯ КРУПНОТОННАЖНЫХ КОРПУСОВ ТРАНСПОРТНО-УПАКОВОЧНЫХ КОНТЕЙНЕРОВ (ТУК) ИЗ ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ (ВЧШГ) ФЕРРИТНОГО И АУСТЕНИТНОГО КЛАССОВ ДЛЯ ПЕРЕВОЗКИ И ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА (ОЯТ) | 2013 |

|

RU2531157C1 |

Изобретение относится к литейному производству, в частности к производству отливок из высокопрочного чугуна с шаровидным графитом.

Известен способ обработки чугуна маг- нийсодержащими лигатурами, включающий заливку чугуна в ковш через отверстие в футерованной емкости, расположенной над ковшом.

Недостатком данного способа является высокий расход лигатуры за счет недостаточной ее растворимости в чугуне.

Наиболее близким к предлагаемому по технической сущности является способ обработки чугуна магнийсодержащими лигатурами, включающий заливку чугуна через крышку-чашу в ковш, в реагентной камере которого размещена мелкокусковая магний- содержащая лигатура. Выпуск чугуна из ковша производится через отверстие в той же

чаше. В ковшах со стационарной крышкой для ввода магниевой чигатуры в полость ковша и сброса избытка давление предусмотрено специальное отверстие в крышке. При этом способе отсутствует пироэффект, предотвращается излишнее окисление магния, з результате чего усвоение магния повышается до 60%.

Однако газообразные продукты реакции, скапливаясь между зеркалом металла и крышкой ковша, существенно повышают давление в рассматриваемом объеме, что приводит к увеличению газонасыщенности продуктами реакции поверхностных слоев металла. Пока давление над зеркалом металла несколько ниже упругости паров магния при температуре чугуна, процесс испарения магния протекает спокойно, но с достаточно интенсивным перемешиванием металла, являющимся обязательным уелоXJ

О

чО

сь

со

вием эффективного модифицирования. В процессе наполнения ковша полость между зеркалом металла и крышкой уменьшается, давление в ней повышается, интенсивность перемешивания падает. Если давление в рассматриваемой полости превысит упругость паров магния, то магний в жидком состоянии всплывает на поверхность чугуна, практически не оказывая модифицирующего воздействия на обрабатываемый металл.

В ковшах со стационарной крышкой, в которой предусмотрено отверстие для сброса избыточного давления, также не представляется возможность обеспечить оптимальное давление по причине инерционности клапанов избыточного давления, из-за которой отклонение давления от номинального составляет около 30%. В результате падает растворимость лигатуры в чугуне, что приводит к увеличению расхода лигатуры.

Целью изобретения является уменьшение расхода лигатуры для модифицирования чугуна при сохранении уровня его механических свойств.

Сущность изобретения заключается в том, что загрузку лигатуры в ковш осуществляют с обеспечением ее изоляции от жидкого чугуна в начальный период ее заливки, а отвод продуктов реакции из полости ковша осуществляют через отверстие, выполненное в стенке ковша при соотношении объемных скоростей отводимых газов (Угаз) и подаваемого в ковш жидкого чугуна (Уж ч), равном (10-30):1.

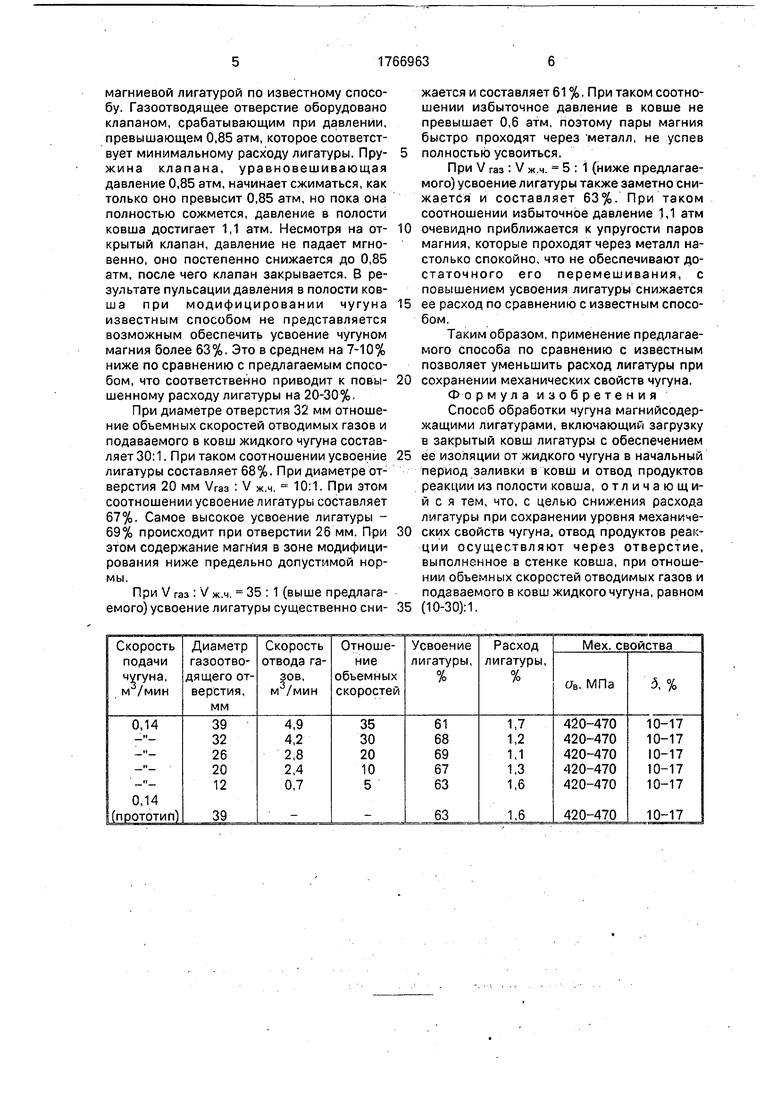

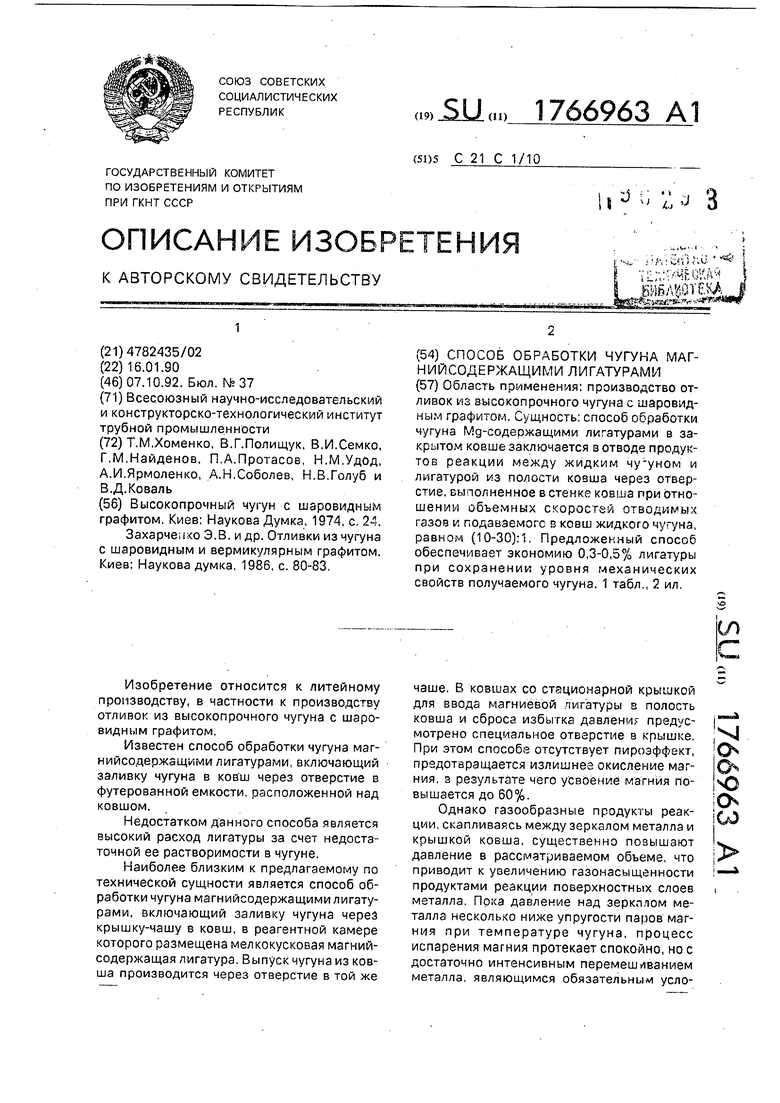

На фиг. 1 представлена схема осуществления предлагаемого способа обработки чугуна, которая включает литниковую чашу 1, крышку-опоку 2 заливочное отверстие 3, ковш 4, газоотводящее отверстие 5 в стенке ковша, газоотводящий трубопровод 6, уровень 7 металла в заполненном ковше, скрап 8, лигатуру 9, перегородку 10.

Предлагаемый способ обработки чугуна магнийсодержащими лигатурами осуществляют следующим образом.

В подогретый ковш 4 загружают магниевую лигатуру 9, которую сверху нагружают стальным скрапом 8. Ковш 4 накрывают крышкой 2 с литниковой чашей 1 и подают к плавильному агрегату (не показан). Отверстие 5 в стенке ковша 4 соединяют с газоот- водящим трубопроводом 6 и заполняют литниковую чашу 1 чугуном из плавильного агрегата. Через заливочное отверстие 3 жидкий чугун попадает на дно ковша 4 между боковой стенкой и перегородкой 10, отделяющей лигатуру 9 от жидкого чугуна в

начальный период заполнения ковша 4, чем обеспечивается ее изоляция.

Когда уровень металла станет выше перегородки 10, начинается реакция между лигатурой и жидким чугуном. Газообразные продукты реакции, накапливаясь между зеркалом металла и крышкой 2, создают избыточное давление, под действием которого устремляются в отверстие 5 и далее по трубопроводу в вентиляционную систему. Диаметры вентиляционного 5 и заливочного 3 отверстий обеспечивают соотношение объемных скоростей отводимых газов и подаваемого в ковш жидкого чугуна, равное (10-30):1, при котором наблюдается минимальный расход лигатуры.

Предлагаемый и известный способы обработки чугуна магниевой лигатурой были опробованы на Макеевском труболитейном заводе им. Куйбышева при отливке труб диаметром 150 мм и длиной 6 м. Чугун с химическим составом С 3,6-3,7%, Si 1,9-2,1 %, Мп 0,1-0,2%, Р 0,08-0,10%, S 0,09-0,10% выплавляли в вагранке с производительностью 30 т в час. Температура чугуна на желобе вагранки составляла 1390-1400°С. Модифицирование чугуна массой 2,2-2,4 т производили в стаканном ковше лигатурой ФСМг7 ТУ 14-5-134-86). Химический состав лигатуры,%: Мд 7,2, Са 0,16; РЗМ 1,3; AI 0,92; Si 53,2; Fe 37,2, фракция лигагуры составляла 5-10 мм. Для создания необходимого давления в ковше высота чугуна в литниковой чаше составляла 1,5 м, диаметр заливочного отверстия - 45 мм. Химический состав чугуна после модифицирования составил,%; С 3,5-3,6; Si 2,6-3,3; Мп 0,1-0,2; Р 0,08-0,10; S 0,003-0,015, Мд 0,025-0,035. Трубы отливали на центробежной машине модели ЛН-107 при температуре заливки 1270-1290°С.

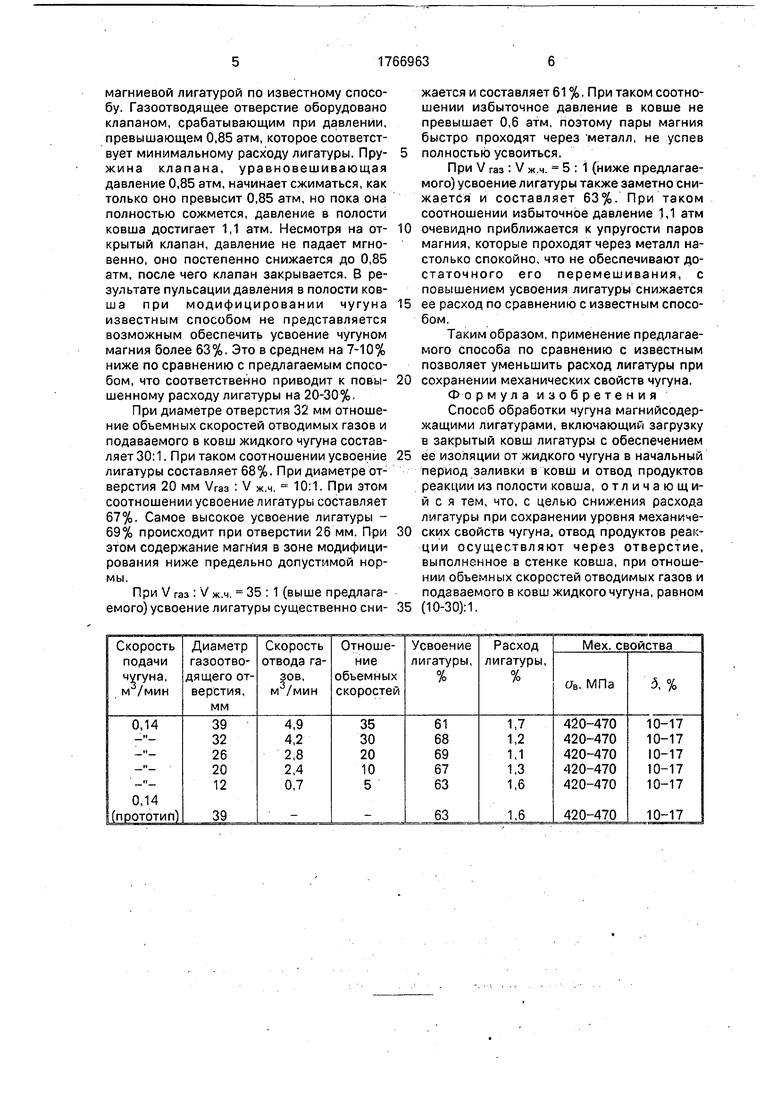

Результаты сравнительных испытаний даны в таблице.

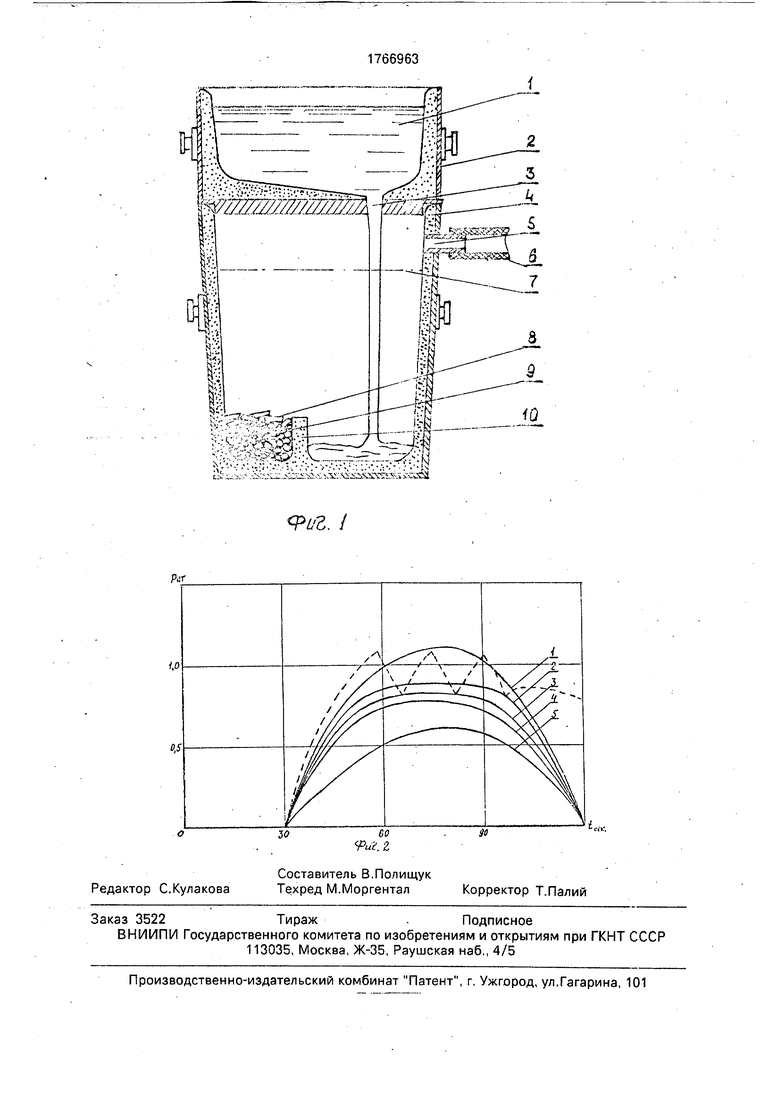

Изменение величины избыточного давления в продолжение заливки показано на фиг. 2, где на оси абсцисс отложено время заполнения ковша t в секундах, на оси ординат - избыточное давление в кооше Р в атмосферах, а номера сплошных кривых соответствуют таблице и характеризуют отливку труб по предлагаемому способу, Кривая 1 - давление газа при отношении объемных скоростей отвода газа (Угаз) и подачи жидкого чугуна (Уж ч), равным 5:1. Кривая 2 - при Угаз : Уж ч - 10:1, кривая 3 - при Угаз : V ж ч 20, кривая 4 - при УГаз : V ж.ч. 30, кривая 5 -- при Угаз : У ж.ч 35.

Данные по прототипу в таблице и пунктирная линия на фиг. 2 характеризуют отливку труб из чугуна, обработанного

магниевой лигатурой по известному способу. Газоотводящее отверстие оборудовано клапаном, срабатывающим при давлении, превышающем 0,85 атм, которое соответствует минимальному расходу лигатуры. Пру- жина клапана, уравновешивающая давление 0,85 атм, начинает сжиматься, как только оно превысит 0,85 атм, но пока она полностью сожмется, давление в полости ковша достигает 1,1 атм. Несмотря на от- крытый клапан, давление не падает мгновенно, оно постепенно снижается до 0,85 атм, после чего клапан закрывается. В результате пульсации давления в полости ков- ша при модифицировании чугуна известным способом не представляется возможным обеспечить усвоение чугуном магния более 63%. Это в среднем на 7-10% ниже по сравнению с предлагаемым способом, что соответственно приводит к повы- шейному расходу лигатуры на 20-30%,

При диаметре отверстия 32 мм отношение объемных скоростей отводимых газов и подаваемого в ковш жидкого чугуна составляет 30:1. При таком соотношении усвоение лигатуры составляет 68%. При диаметре отверстия 20 мм Vraa : V ж.ч. 10:1. При этом соотношении усвоение лигатуры составляет 67%. Самое высокое усвоение лигатуры - 69% происходит при отверстии 26 мм. При этом содержание магния в зоне модифицирования ниже предельно допустимой нормы.

При V газ : V ж.ч. 35 : 1 (выше предлагаемого) усвоение лигатуры существенно сни-

жается и составляет 61 %. При таком соотношении избыточное давление в ковше не превышает 0,6 атм, поэтому пары магния быстро проходят через металл, не успев полностью усвоиться.

При V газ : V ж.ч. 5:1 (ниже предлагаемого) усвоение лигатуры также заметно снижается и составляет 63%. При таком соотношении избыточное давление 1,1 атм очевидно приближается к упругости паров магния, которые проходят через металл настолько спокойно, что не обеспечивают достаточного его перемешивания, с повышением усвоения лигатуры снижается ее расход по сравнению с известным способом.

Таким образом, применение предлагаемого способа по сравнению с известным позволяет уменьшить расход лигатуры при сохранении механических свойств чугуна.

Формула изобретения

Способ обработки чугуна магнийсодер- жащими лигатурами, включающий загрузку в закрытый ковш лигатуры с обеспечением ее изоляции от жидкого чугуна в начальный период заливки в ковш и отвод продуктов реакции из полости ковша, отличающийся тем, что, с целью снижения расхода лигатуры при сохранении уровня механических свойств чугуна, отвод продуктов реак- ции осуществляют через отверстие, выполненное в стенке ковша, при отношении объемных скоростей отводимых газов и подаваемого в ковш жидкого чугуна, равном (10-30):1.

-

i V- xVsi- viii4VKiV i CisSa

Фиг. /

Авторы

Даты

1992-10-07—Публикация

1990-01-16—Подача