Изобретение относится к литейному производству, в частности к способам изготовления крупнотоннажных и толстостенных отливок из чугуна с шаровидным графитом преимущественно корпусов контейнеров для транспортировки отработавшего ядерного топлива и других радиоактивных отходов.

Известен способ изготовления толстостенных корпусов контейнеров из чугуна с шаровидным графитом [1], включающий выплавку исходного расплава, сфероидизирующую обработку магнием, модифицирование в литниковой чаше путем растворения в расплаве зернистого модификатора и заливку жидкого чугуна в литейную форму, состоящую из внешнего бокового кокиля, верхней (перекрывающей) и нижней (опорной) полуформ и центрального стержня, образующих полость для отливки, литниково-питающую систему и заливочную чашу.

Недостатками этого способа являются:

- получение в толстостенной отливке значительной доли включений графита неправильной шаровидной и компактной формы из-за существенного снижения сфероидизирующего эффекта магния, за большой период времени, проходящий от момента сфероидизирующей обработки в ковше до начала кристаллизации металла в форме;

- повышенное количество неметаллических включений в металле, являющихся продуктами взаимодействия модификатора с компонентами чугуна и поступающих вместе с металлом непосредственно в литейную форму.

Наиболее близким, принятым за прототип, является способ изготовления толстостенных отливок из чугуна с шаровидным графитом [2], включающий выплавку исходного расплава, сфероидизирующую обработку магнием, модифицирование в литниковой чаше путем растворения в расплаве зернистого модификатора и заливку жидкого чугуна в литейную форму, состоящую из внешнего бокового кокиля, верхней (перекрывающей) и нижней (опорной) полуформ и центрального стержня, образующих полость для отливки, литниково-питающую систему и заливочную чашу, вмещающую весь необходимый для заливки в форму жидкий чугун и снабженную питателями, перекрываемыми стопорными устройствами, при этом модифицирование производят одновременно смесью микрокристаллических лигатур в количестве 0,21…0,6%, состоящей из сплавов Si-Mg, Si-Ba и Si-РЗМ в соотношении 1:1:(0,5…1,0), а заливку чугуна в полость литейной формы производят одновременно через все питатели после гомогенизирующей выдержки в заливочной чаше в течение 1…5 минут.

В качестве микрокристаллических лигатур используют преимущественно сплавы Si-Mg с содержанием 5…9% Mg, Si-Ba с содержанием 22…30% Ba и Si-РЗМ с содержанием 25…35% РЗМ.

Заливочную чашу перегораживают пластинами, выполненными из растворяемого в жидком чугуне материала, например из стального листа, и образующими полости, в которые засыпают модифицирующую смесь.

Недостатками известного способа является получение в толстостенной отливке значительной доли включений шаровидного графита неправильной и компактной формы из-за большого периода времени, проходящего от момента сфероидизирующей обработки в ковше до начала заливки формы и кристаллизации чугуна в литейной форме, в результате чего существенно снижается сфероидизирующий эффект магния и уменьшается количество эффективных центров кристаллизации графита, обусловленное недостаточно эффективным графитизирующим модифицированием в чаше при требуемых пониженных температурах жидкого чугуна.

Технический результат предлагаемого способа изготовления толстостенных отливок из чугуна с шаровидным графитом заключается в устранении дефектов микроструктуры, получении преимущественно ферритной металлической основы высокопрочного чугуна в литом состоянии и повышении изотропности структуры и механических свойств металла по сечению толстостенной отливки.

Достигается технический результат тем, что сфероидизирующую обработку в разливочном ковше проводят смесью дробленых лигатур в количестве 1,8…2,2%, состоящей из сплавов 0,30…0,45% Si-Ba, 0,2…0,3% Ni-Mg и 1,4…1,6% Si-Mg, которые размещают последовательно ровными слоями в реакционной камере на дне разливочного ковша, образованной огнеупорной перегородкой между стенками, при этом первый слой на дно камеры засыпают из сплава Si-Mg, второй слой - из сплава Ni-Mg, третий слой - из сплава Si-Ba и накрывают защитным слоем из стружки железоуглеродистого сплава, а графитизирующее модифицирование производят при сливе металла из разливочного ковша в заливочную чашу одновременно быстро растворимыми модифицирующими литыми вставками, равномерно распределенными и закрепленными на дне заливочной чаши, и смесью лигатур в количестве 0,4...0,7%, состоящей из сплавов, Si-Mg и Si-Ba в соотношении 1:1.

Предложенная комбинация технологии сфероидизирующей обработки и графитизирующего модифицирования, соотношения компонентов модифицирующих сплавов и техники литья обеспечивают усиление сфероидизирующего и графитизирующего эффекта в период затвердевания отливки и в конечном результате повышение изотропности свойств металла по сечению литой толстостенной заготовки.

Сфероидизирующая обработка в разливочном ковше смесью дробленых лигатур, состоящей из сплавов Si-Ba, Ni-Mg и Si-Mg, размещаемых последовательно ровными слоями в реакционной камере на дне ковша и покрытых защитным слоем из стружки железоуглеродистого сплава, обеспечивает необходимую задержку по времени начала взаимодействия магния с жидким чугуном при последовательном заполнении ковша расплавом из нескольких печей и последующее более спокойное и эффективное протекание процесса растворения магнийсодержащих сплавов с получением более высокого содержания магния в расплаве. При этом каждый слой сплава в реакционной камере выполняет свою роль.

После растворения защитного слоя стружки железоуглеродистого сплава первым в контакт с расплавом, поступившим из первой печи, вступает слой из сплава Si-Ba, который еще на определенное время задерживает контакт расплава чугуна с магнийсодержащими сплавами, выполняя функцию защитного слоя и одновременно активного раскислителя и десульфоратора. Затем уже практически при полном заполнении ковша из других печей вступает в контакт слой из сплава Ni-Mg, который кратковременно активизирует выделение магния в расплав без всплытия частиц сплава на зеркало металла. Далее постепенно послойно реагирует с жидким чугуном сплав Si-Mg, обеспечивая высокую степень усвоения магния при прохождении его паров в столбе жидкого чугуна максимальной высоты.

При этом предпочтительным является использование сплавов Si-Ba с содержанием 22…30% Ba, Ni-Mg с содержанием 14…17% Mg и Si-Mg с содержанием 5…7% Mg.

Для достижения максимального эффекта при сфероидизирующей обработке в разливочном ковше магниевые лигатуры следует засыпать в количестве, обеспечивающем введение в чугун не менее 0,12% Mg.

В процессе графитизирующего модифицирования в разливочной чаше быстро растворимые модифицирующие литые вставки обеспечивают дополнительные центры кристаллизации графита, а в модифицирующей смеси сплав Si-Mg усиливает сфероидизирующий эффект и сплав Si-Ba обеспечивает более длительный графитизирующий эффект.

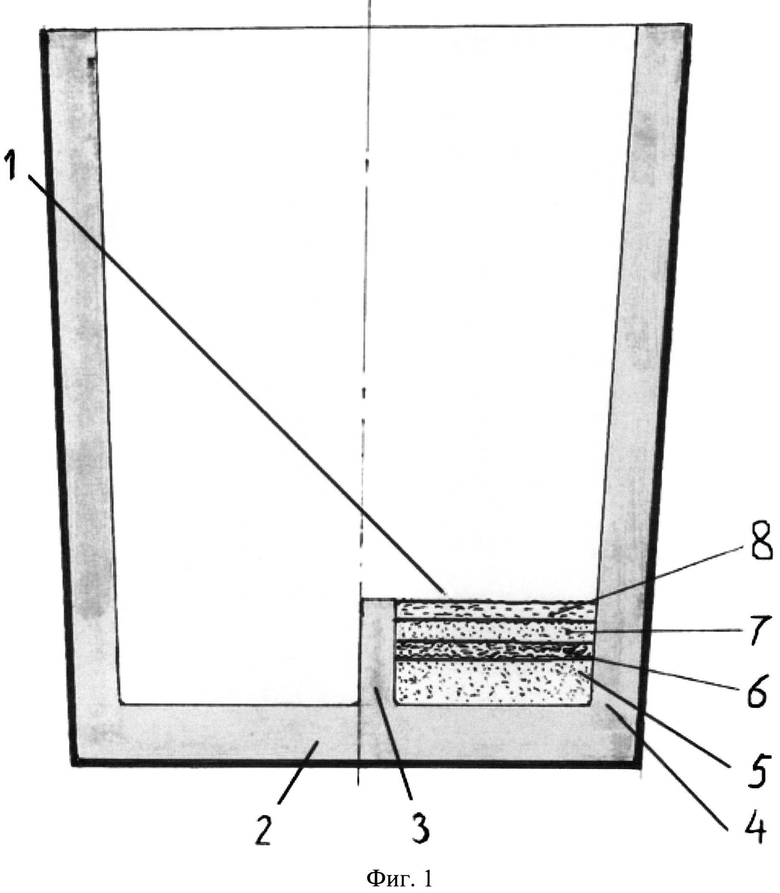

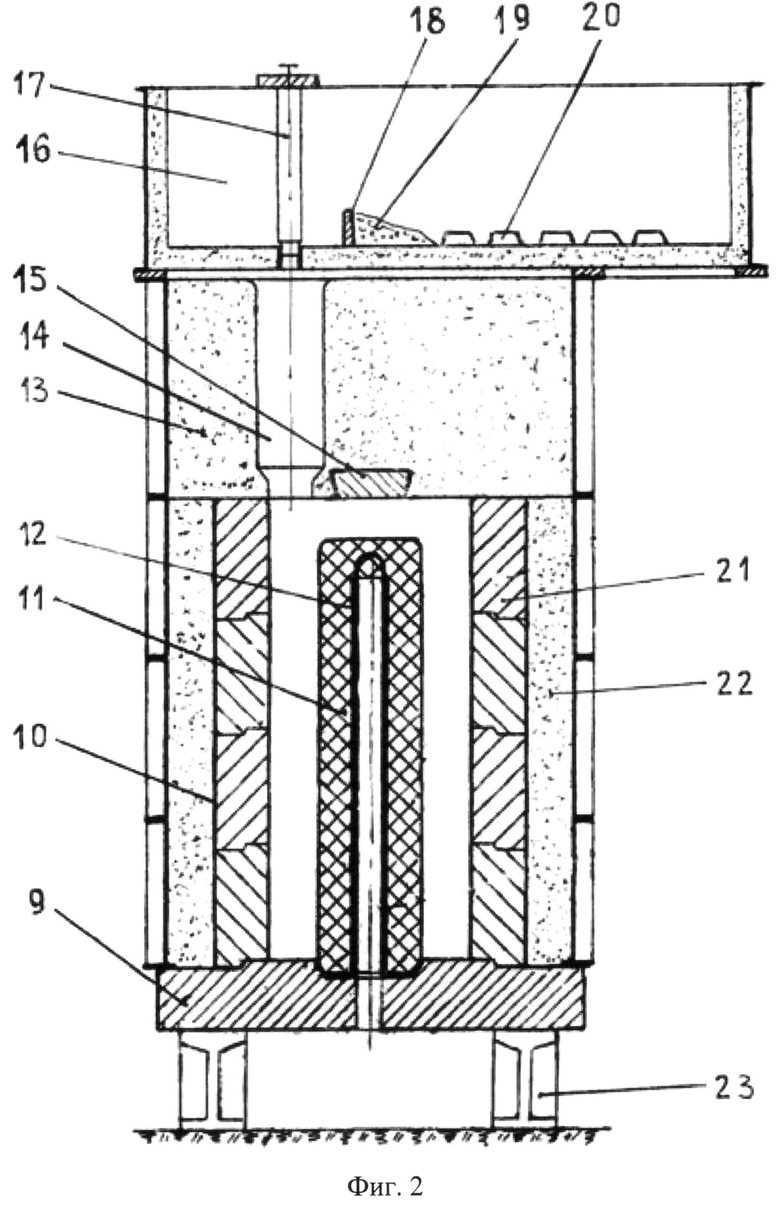

На фиг.1 показана схема разливочного ковша с реакционной камерой и размещенными в ней слоями дробленых модифицирующих сплавов и защитного слоя из стружки железоуглеродистого сплава. На фиг.2 представлена схема используемой в заявленном способе литейной формы.

При сфероидизирущей обработке, проводимой в разливочном ковше, представленном на фиг.1, имеющем реакционную камеру 1, образованную дном 2, огнеупорной перегородкой 3 и стенками 4, в которой размещены слой 5 из сплава Si-Mg, слой 6 из сплава Ni-Mg, слой 7 из сплава Si-Ba, накрываемые защитным слоем 8 из стружки железоуглеродистого сплава, после растворения которого в результате контакта с расплавом, поступившим из первой печи, первым в контакт с расплавом вступает слой из сплава Si-Ba, который еще на определенное время задерживает контакт расплава чугуна с магнийсодержащими сплавами, выполняя функцию защитного слоя и одновременно активного раскислителя и десульфоратора. Затем уже практически при полном заполнении ковша из других печей вступает в контакт слой из сплава Ni-Mg, который кратковременно активизирует выделение магния в расплав без всплытия частиц сплава на зеркало металла. Далее постепенно послойно реагирует с жидким чугуном сплав Si-Mg, обеспечивая высокую степень усвоения магния при прохождении его паров в столбе жидкого чугуна максимальной высоты.

Затем расплав из разливочного ковша поступает в литейную форму, представленную на фиг.2. Литейная форма содержит металлический поддон 9, установленные на нем нижнюю полуформу 10, формирующую боковую поверхность отливки, центральный стержень 11 из высокотеплоаккумулирующей формовочной смеси со знаковой частью и полым каркасом в виде перфорированной трубы 12 с отверстиями для выхода газов, верхнюю песчаную полуформу 13 с элементами литниково-питающей системы 14 и размещенный в ней верхний металлический холодильник 15, формирующий наружную поверхность днища отливки, а также установленную на верхней полуформе заливочную чашу 16 с литниковыми каналами, перекрываемыми стопорными устройствами 17, и вмещающая весь необходимый для отливки объем жидкого чугуна. В заливочной чаше 16 со стороны слива металла из ковша с помощью растворимой в чугуне перегораживающей пластины 18 отделена полость для размещения модифицирующей смеси 19 и быстро растворимых модифицирующих литых вставок 20. Стенка нижней полуформы выполнена в виде бокового металлического холодильника 21 с наружным теплоизолирующим песчаным слоем 22. Литейная форма устанавливается на металлических опорах 23 для удобства монтажа и обслуживания. Предложенный способ осуществляется следующим образом. Выплавленный одновременно в разных печах жидкий исходный чугун последовательно из каждой печи сливают в разливочный ковш, на дне которого в реакционной камере размещают смесь дробленых лигатур, состоящую из сплавов Si-Ba, Ni-Mg и Si-Mg, засыпаемых последовательно ровными слоями и покрытых защитным слоем, например, из чугунной стружки. Обработанный таким образом магниевый жидкий чугун из разливочного ковша переливается в заливочную чащу 16 собранной и подготовленной к заливке литейной формы (см. фиг.2). По мере поступления в заливочную чашу 8 жидкий чугун протекает над быстро растворимыми модифицирующими литыми вставками 20 и модифицирующей смесью 19, послойно растворяя и взаимодействуя с ними.

К концу процесса заполнения заливочной чаши 8 жидким чугуном перегораживающая пластина 18 полностью растворяется. Далее производят выдержку жидкого чугуна в заливочной чаше 16, при которой наиболее полно протекают все реакции взаимодействия модифицирующей присадки с компонентами жидкого чугуна, происходит гомогенизация расплава во всем объеме и всплытие в шлак продуктов реакции. После достижения заданной температуры заливки стопорные устройства 17 одновременно поднимают, и жидкий чугун через литниковые каналы заполняет полость формы. При таком способе заливки обеспечивается последующая направленная кристаллизация отливки снизу вверх за счет поступления последних горячих порций металла непосредственно в прибыли и эффективное питание кристаллизующегося металла, исключающее образование усадочных дефектов.

В процессе графитизирующего модифицирования в разливочной чаше быстро растворимые модифицирующие литые вставки обеспечивают дополнительные центры кристаллизации графита, а в модифицирующей смеси сплав Si-Mg усиливает сфероидизирующий эффект и сплав Si-Ba обеспечивает более длительный графитизирующий эффект.

После охлаждения отливки до заданной температуры форму разбирают, извлекают отливку и направляют на проведение финишных операций.

Предлагаемый способ использовали для изготовления отливки корпуса контейнера из чугуна с шаровидным графитом марки ВЧ40 для транспортного упаковочного комплекта.

Корпус контейнера имел следующие размеры (мм):

наружный диаметр - 1920,

внутренний диаметр - 1210,

высота (длина) - 4100,

толщина стенки - 405.

Масса отливки 55 тонн, масса требуемого жидкого чугуна для отливки ≈70 тонн.

Плавку чугуна для изготовления опытной отливки проводили одновременно в трех печах ИЧТ-25, с емкостью тигля 25 т. В качестве шихтовых материалов применяли чугун, популярный по ТУ 0812-042-50254094-2001 марки ЛН, следующего состава (мас.%): углерод 4,15; кремний 1,2; марганец не более 0,04; фосфор 0,03; сера 0,015 и стальной лом марки 1А.

Сфероидизирующую обработку проводили в разливочном ковше емкостью 75 т при сливе в него исходного жидкого чугуна поочередно из 3-х печей. В качестве сфероидизирующей присадки использовали смесь дробленых лигатур в количестве 2,1% от общей массы исходного жидкого чугуна, состоящей из сплавов 0,40% Si-Ba (22% Ba), 0,3% Ni-Mg (15% Mg) и 1,4% Si-Mg (6% Mg), размещенных последовательно ровными слоями в реакционной камере на дне ковша и покрытых защитным слоем из чугунной стружки.

После окончания процесса сфероидизирующей обработки в ковше и удаления образовавшегося шлака магниевый жидкий чугун переливали в заливочную чашу собранной и подготовленной к заливке литейной формы. Заливочную чашу со стороны падения из ковша струи металла перегораживали стальной пластиной и в образованной полости размещали литые модифицирующие вставки из сплава Germalloy и модифицирующую смесь из лигатур фракций 1…3 мм в количестве ~0,5%, состоящую из 6%-ной Si-Mg лигатуры (0,25%) и лигатуры SiBaR22 (0,25%). Процесс модифицирования проходил спокойно, без пирроэфекта и дымовыделения и заканчивался практически к моменту полного опорожнения разливочного ковша. После гомогенизирующей выдержки в течение 3 минут и достижения температуры расплава в заливочной чаше ~1320°C производили заливку формы через прибыльные полости путем одновременного поднятия 2-х стопоров. Общая продолжительность процесса от момента слива металла из первой печи в разливочный ковш и до заливки жидкого чугуна в литейную форму составила ~30 мин.

Содержание магния в чугуне на разных этапах отбора проб составило (мас.%):

- в разливочном ковше после сфероидизирующей обработки - 0,10;

- в заливочной чаше перед заливкой чугуна в форму - 0,08;

- в приливной пробе - 0,07;

- в теле отливки 0,05…0,055.

Механические свойства чугуна с шаровидным графитом в стенке отливки имеют следующие значения:

- временное сопротивление разрыву при растяжении (Km) - 385…410 МПа,

- относительное удлинение (А5) - 19…23%.

БИБЛИОГРАФИЯ

1. Описание изобретения к патенту DE 3324929, опубл. 17.01.1985.

2. Описание изобретения к патенту RU 2440214 С1, опубл. 20.01.2012.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ОТЛИВОК ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2011 |

|

RU2440214C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОТОННАЖНЫХ ОТЛИВОК ИЗ ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2016 |

|

RU2637459C2 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ЧУГУНА | 2016 |

|

RU2634103C1 |

| Способ получения чугуна с шаровидным графитом | 1982 |

|

SU1270173A1 |

| СПОСОБ ГРАФИТИЗИРУЮЩЕГО МОДИФИЦИРОВАНИЯ ЧУГУНА | 2015 |

|

RU2620206C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2023 |

|

RU2814095C1 |

| Способ получения высокопрочного чугуна и устройство для его осуществления | 1986 |

|

SU1379314A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ЛЕГИРОВАННОГО ЧУГУНА | 2009 |

|

RU2395366C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ХЛАДОСТОЙКОГО ЧУГУНА | 2012 |

|

RU2509159C1 |

| СПОСОБ ЛИТЬЯ МНОГОСЛОЙНЫХ ЗАГОТОВОК ДЛЯ КРУПНОТОННАЖНЫХ КОРПУСОВ ТРАНСПОРТНО-УПАКОВОЧНЫХ КОНТЕЙНЕРОВ (ТУК) ИЗ ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ (ВЧШГ) ФЕРРИТНОГО И АУСТЕНИТНОГО КЛАССОВ ДЛЯ ПЕРЕВОЗКИ И ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА (ОЯТ) | 2013 |

|

RU2531157C1 |

Изобретение относится к литейному производству и может быть использовано для изготовления корпусов контейнеров для транспортировки отработавшего ядерного топлива и других радиоактивных отходов. Способ включает выплавку чугуна, сфероидизирующую обработку его в разливочном ковше, графитизирующее модифицирование в заливочной чаше литейной формы. Сфероидизирующую обработку осуществляют в реакционной камере разливочного ковша, на дно которого послойно размещают сплавы Si-Ba, Ni-Mg и Si-Mg в количестве 1,8-2,2% от массы исходного чугуна, и накрывают их слоем стружки железоуглеродистого сплава. Модифицирование осуществляют быстрорастворимыми модифицирующими литыми вставками и смесью лигатур в количестве 0,4-0,7%, состоящей из сплавов Si-Mg и Si-Ba в соотношении 1:1. Достигается устранение дефектов микроструктуры, получение преимущественно ферритной металлической основы высокопрочного чугуна в литом состоянии и повышение изотропности структуры и механических свойств металла по сечению толстостенной отливки. 2 з.п. ф-лы, 2 ил.

1. Способ изготовления толстостенных отливок из чугуна с шаровидным графитом, включающий выплавку исходного расплава, сфероидизирующую обработку расплава в разливочном ковше, графитизирующее модифицирование в заливочной чаше литейной формы путем растворения в расплаве модификатора и заливку жидкого чугуна в литейную форму, содержащую внешний боковой кокиль, верхнюю перекрывающую и нижнюю опорную полуформы и центральный стержень, образующие полость для отливки и литниково-питающей системы, и заливочную чашу с питателями, перекрываемыми стопорными устройствами, вмещающую весь необходимый для заливки в форму жидкий чугун, отличающийся тем, что сфероидизирующую обработку расплава в разливочном ковше проводят смесью дробленых лигатур в количестве 1,8…2,2% от массы исходного чугуна, содержащей сплав Si-Ba 0,30…0,45%, сплав Ni-Mg 0,2…0,3% и сплав Si-Mg 4…1,6%, которые размещают последовательно ровными слоями в реакционной камере на дне разливочного ковша, образованной огнеупорной перегородкой между стенками ковша, при этом первым на дно камеры засыпают слой из сплава Si-Mg, вторым - слой из сплава Ni-Mg, третьим - слой из сплава Si-Ba и накрывают защитным слоем из стружки железоуглеродистого сплава, а графитизирующее модифицирование производят при сливе металла из разливочного ковша в заливочную чашу с одновременным использованием быстрорастворимых модифицирующих литых вставок, равномерно распределенных и закрепленных на дне заливочной чаши, и смесью дробленых лигатур в количестве 0,4…0,7%, состоящей из сплавов Si-Mg и Si-Ba в соотношении 1:1.

2. Способ по п.1, отличающийся тем, что используют сплавы Si-Ba с содержанием 22…30% Ba, Ni-Mg с содержанием 14…17% Mg и Si-Mg с содержанием 5…7% Mg.

3. Способ по п.1 или п.2, отличающийся тем, что при сфероидизирующей обработке в разливочном ковше магниевые лигатуры засыпают в количестве, обеспечивающем введение в чугун не менее 0,12% Mg.

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ОТЛИВОК ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2011 |

|

RU2440214C1 |

| DE 3324929 A1, 17.01.1985 | |||

| Устройство для модифицирования жидкого металла | 1982 |

|

SU1069944A1 |

| ЛИТНИКОВАЯ ЧАША ДЛЯ ВНУТРИФОРМЕННОГО МОДИФИЦИРОВАНИЯ РАСПЛАВА | 1990 |

|

RU2007267C1 |

| Способ получения чугуна с шаровидным графитом | 1987 |

|

SU1502624A1 |

Авторы

Даты

2014-03-27—Публикация

2012-11-06—Подача