il

Изобретение относится к сахарной .промышленности.

Известен способ получения глюкозы и фруктозы из сахарозы путем инверсии ее раствора, очистки, сгущения инвертирОВанного раствора, смешивания с метанолом, охлаждения, кристаллизации глюкозы, центрифугирования, смешивания маточного раствора с метанолом, обезвоживания, охлаждения, .кристаллизации фруктозы, центрифугирования.

Предлагаемый способ обеспечивает более эффективное выделение глюкозы и фруктозы из инвертированного раствора сахарозы. Это достигается тем, что обезвоживание осуществляют путем противоточного пропуска сухих паров метанола до содержания воды менее 1% с последующим концентрированием раствора выпариванием до содержания сухих веществ треимущественно 50%.

Поочередную кристаллизацию глюкозы и фруктозы рекомендуется осуществлять в несколько этапов.

сг)щают ПОД вакуумом, а затем кристаллизуют глюкозу. Глюкоза может быть получена в виде водного, сгущенного приблизительно до 80% сиропа в виде гидрата, или, преимущественно, после сгущения до 96% и добавления равной весовой части метанола в виде безводного продукта. В обоих случаях в течение трех дней кристаллизуется около 50% всей глюкозы, содержащейся в растворе.

Кристаллы глюкозы отделяют от маточного раствора центрифугированием. В отделенном маточном растворе содержится около 67% фруктозы и. 33% глюкозы. Его смешивают с метанолом, обезвоживают путем противоточного пропуска сухих паров метанола до содержания воды менее 1 % с последующим концентрированием раствора выпариванием до содержания сухих веществ преимущественно 50%. Из полученного раствора выкристаллизовывают фруктозу, кристаллы которой отделяют от маточного раствора центрифугиро-ванием. Далее осуществляют вновь поочередную кристаллизацию глюкозы и фруктозы из маточного раствора еще в две ступени.

гревают до 50°С, добавляют 213 мл соляной кислоты и смесь -выдерживают в термостате 3 час лри 50°С. По истечении времени выдержки гидролиз заканчивается. Смесь быстро охлаждают и перемешивают с анионообменником в ОН форме до нейтральной реакции.

После фильтрования получают чистый бесцветный раствор инвертированного сахара с удельным вращением а ;; -19,9°, что практически соответствует полной инверсии.

2,06 кг инвертированного раствора сахара с общим содержанием 48,5% сгущают ири 90°С на водяной бане под вакуумом до концентрации 95%. Сгущенный раствор смещивают с таким же весовым .количеством кинящего метанола. Смесь, содержащую 4,7% воды, охлаждают до и вводят затравку глюкозы, представляющую собой смесь 25 г измельченной безводной глюкозы с лриблизительно таким же количеством метанола. Затем кристаллизуемую смесь выдерживают в течение трех дней при постоянном легком леремещивании при температуре , лосле чего ЧИСТЫЙ белый кристаллизат отделяют от маточного раствора на центрифуге и промывают несколько раз метанолом. Выход глюкозы составляет г, |а| +49,3°, содержание фруктозы ОКОЛО 2%.

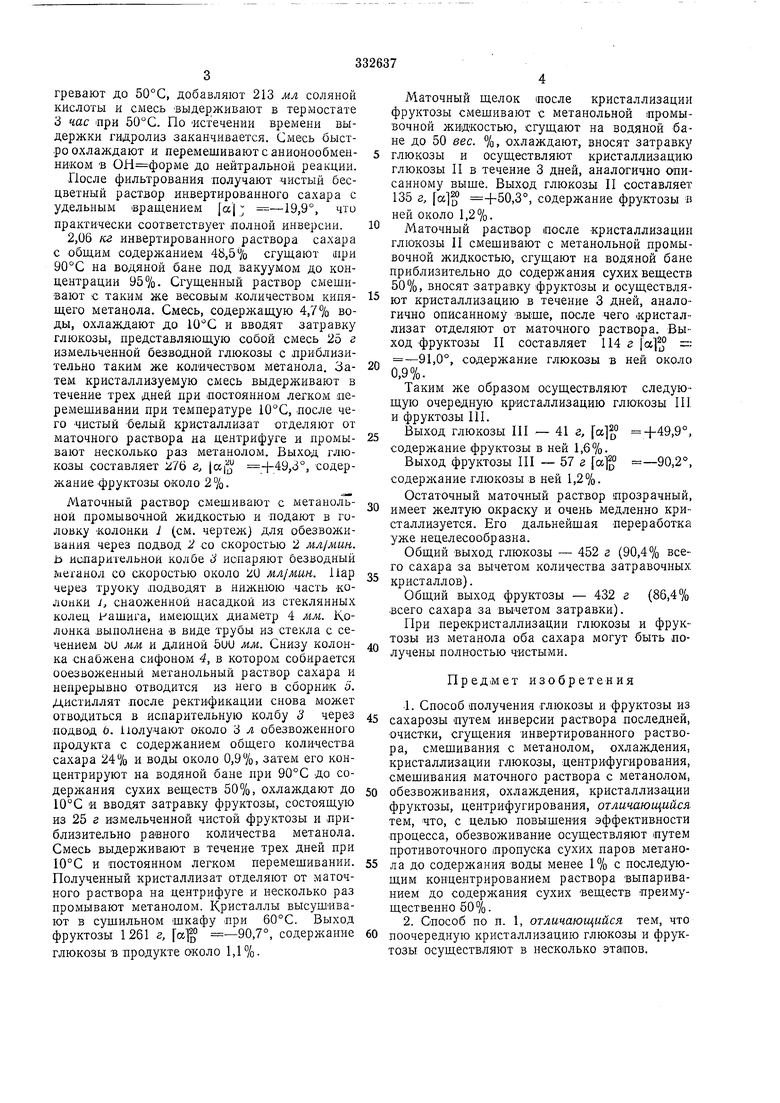

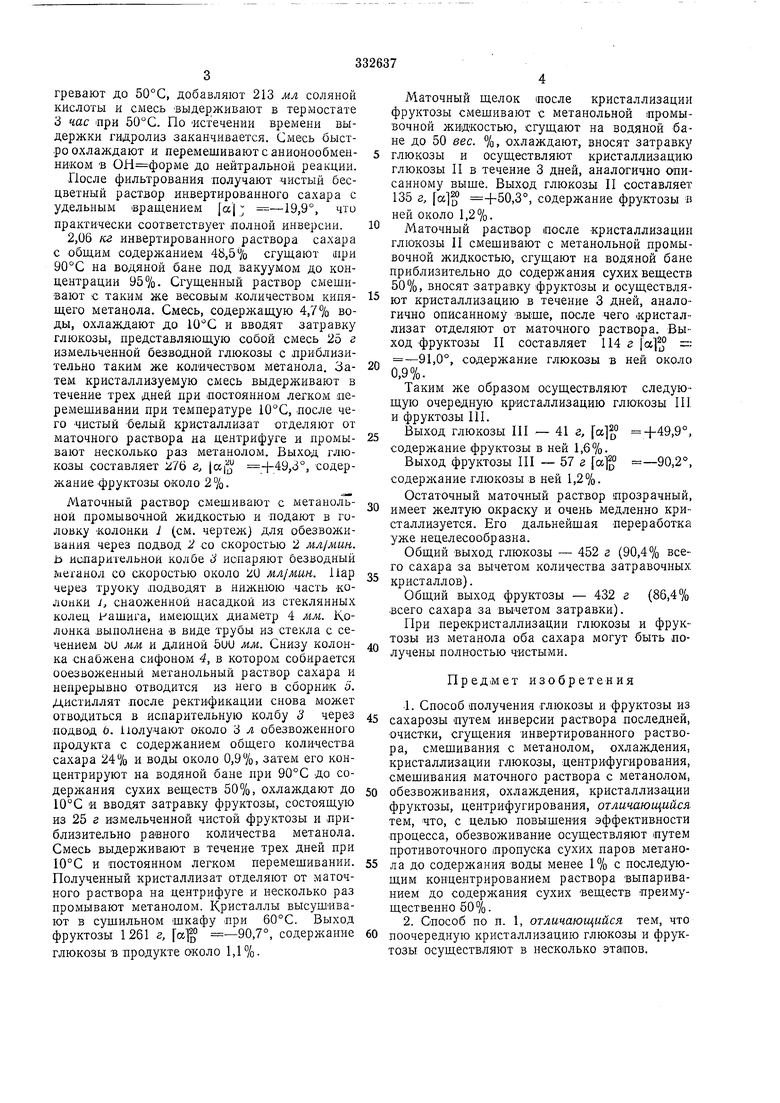

Маточный раствор смешивают с метанольной промывочной жидкостью и подают в головку КОЛОНКИ 1 (см. чертеж) для обезвоживания через подвод 2 со скоростью 2 мл/мин. ь испарительной колбе 3 испаряют безводный метанол со скоростью около 20 мл/мин. Пар через труоку подводят в нижнюю часть колонки 1, снаоженной насадкой из стеклянных колец Рашига, имеющих диаметр 4 мм. Колонка выполнена в виде трубы из стекла с сечением и мм и длиной 5ио мм. Снизу колонка снабжена сифоном 4, в котором собирается ооезвоженный метанольный раствор сахара и непрерывно -отводится из него в сборник 6. дистиллят после ректификации снова может отводиться в испарительную колбу 3 через подвод 6. Получают около 3 л обезвоженного продукта с содержанием общего количества сахара 24% и воды около 0,9%, затем его концентрируют на водяной бане при 90°С до содержания сухих веществ 50%, охлаждают до 10°С и вводят затравку фруктозы, состоящую из 25 г измельченной чистой фруктозы и приблизительно равного количества метанола. Смесь выдерживают в течение трех дней при 10°С и постоянном легком перемешивании. Полученный кристаллизат отделяют от маточного раствора на центрифуге и несколько раз промывают метанолом. Кристаллы высущивают в сушильном шкафу при 60°С. Выход фруктозы 1261 г, а,° -90,7°, содержание глюкозы в продукте около 1,1 %.

Маточный щелок гоосле кристаллизации фруктозы смещивают с метапольной промывочной жидкостью, сгущают на водяной бане до 50 вес. %, Охлаждают, вносят затравку глюкозы и осуществляют кристаллизацию глюкозы II в течение 3 дней, аналогично описанному выше. Выход глюкозы II составляет 135 г, а +50,3°, содержание фруктозы в ней около 1,2%.

Маточный раствор после -кристаллизации глюкозы II смещивают с метанольной промывочной жидкостью, сгущают на водяной бане приблизительно до содержания сухих веществ 50%, вносят затравку фруктозы и осуществляют кристаллизацию в течение 3 дней, аналогично описанному выше, после чего .кристаллизат отделяют от маточного раствора. Выход фруктозы II составляет 114 г |а -91,0°, содержание глюкозы в ней около 0,9%.

Таким же образом осуществляют следующую очередную кристаллизацию глюкозы III и фруктозы III.

Выход глюкозы III - 41 г,

+49,9°, содержание фруктозы в ней 1,6%.

Выход фруктозы III - 57 г fa -90,2°, содержание глюкозы в ней 1,2%.

Остаточный маточный раствор прозрачный, имеет желтую окраску и очень медленно кристаллизуется. Его дальнейщая -переработка уже нецелесообразна.

Общий выход глюкозы - 452 г (90,4% всего сахара за вычетом количества затравочных кристаллов).

Общий выход фруктозы - 432 г (86,4% всего сахара за вычетом затравки).

При перекристаллизации глюкозы и фруктозы из метанола о-ба сахара могут быть получены полностью ч-истыми.

Предмет изобретения

1.Способ получения глюкозы и фруктозы из сахарОзы путем инверсии раствора последней, -очистки, сгущения -инвертированного раствора, смещивания с метанолом, охлаждения, кристаллизации глюкозы, центрифугирования, смешивания маточного раствора с метанолом, обезвоживания, охлаждения, кристаллизации фруктозы, центрифугирования, отличающийся тем, что, с целью повышения эффективпости процесса, обезвоживание осуществляют путем противоточного пропуска сухих паров метанола до содержания воды менее 1% с последующим концентрированием раствора -выпариванием до содержания сухих веществ преимущественно 50 %.

2.Способ по п. 1, отличающийся тем, что поочередную кристаллизацию глюкозы и фруктозы осуществляют в несколько этапов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА КРИСТАЛЛИЧЕСКОГО ИНВЕРТНОГО САХАРА ИЗ СУШЕНОГО ВИНОГРАДА | 1998 |

|

RU2127314C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНВЕРТНОГО САХАРА ИЗ СУШЕНОГО ВИНОГРАДА | 1999 |

|

RU2151189C1 |

| Способ получения молочного сахара | 2023 |

|

RU2810513C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРНАЛЛИТА | 1990 |

|

SU1834247A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНВЕРТНОГО САХАРА ИЗ САХАРОЗЫ | 1999 |

|

RU2151803C1 |

| Способ получения сиропа из молочной сыворотки | 1984 |

|

SU1251847A1 |

| Способ кристаллизации ксилита из ксилитсодержащих растворов | 1977 |

|

SU730672A1 |

| Способ кристаллизации фруктозы | 1988 |

|

SU1804484A3 |

| Способ получения лактозы | 1982 |

|

SU1105506A1 |

| СПОСОБ ПОЛУЧЕНИЯ УТФЕЛЯ ПЕРВОЙ КРИСТАЛЛИЗАЦИИ | 2017 |

|

RU2655209C1 |

Авторы

Даты

1972-01-01—Публикация