СП СП

о а

Изобретение относится к молочной промьппленности, а именно к способам получения лактозы из мелассы рафинированного молочного сахара.

Известен способ получения лактозы, включающий сгущение мелассы рафинированного молочного сахара при температуре 60-65°С до содержания сухих веществ 50-58%, кристаллизацию путем охлаждения сгущенного раствора до температуры 10-15с и центрифугирование m ,

Недостатками этого способа являются низкий выход лактозы и неоднородный размер кристаллов.

Цель изобретения - повышение выхода лактозы и получение кристаллов однородных размеров.

Поставленная цель достигается тем, что согласно способу, включакяцему сгущение мелассы рафинированного молочного сахара при 60-65 С до содержания сухих веществ 50-58%, кристаллизацию путем охлаждения сгущенного раствора до 10-15 0 и центрифугирование, кристаллизацию осуществляют в две ступени, на первой из которых сгущенную мелассу охлаждают в естественных условиях до 30-40°С и вьщерживают в течение 2-6 ч, а охлаждение до 10-15с осуществляют на второй ступени в течение 6-10 ч.

Способ осуществляется следующим образом.

Мелассу рафинированного молочного сахара сгущают при температуре 6065 С до содержания сухих веществ 5058%. Полученный сироп подвергают кристаллизации путем охлаждения до конечной температурн 10-15с. Причем процесс кристаллизации проводят в две ступени: на первой из которых сгущенную мелассу охлаждают в естественных условиях до температуры 30-40 С и выдерживают в течение 2-6 ч, а охлаждение до 10-15 С осзществляют на второй ступени в течение 6-10 ч. Полученньм кристаллизат подвергают центрифугированию .

В процессе производства лактозы для кристаллизация являются важными температура сгущения и содержание сухих веществ в сиропе. Предпочтительной тe mepaтypoй сгзтцения мелассы является 60-65 0. Сгущение мелассы при температуре свьше 65 С приводит к карамелизации и гвдролизу лактозы. Для поддержания температурь

сгущения не выше используют вакуум-выпарные установки. Снижение температуры ниже 60 С приводит к резкому увеличению продолжительности сгущения на этих аппаратах, что в конечном итоге приводит к закисанию сгущаемого продукта.

Концентрация лактозы в сиропе определяет скорость диффузии молекул, величину, форму кристаллов и степень .выкристаллизации. Необходимым условием для кристаллизации является пересьпценное состояние лактозы в. растворе. Однако сгущать сироп для получения кристаллов лактозы, как это принято в свеклосахарном производстве нецелесообразно, так как эффективность выкристаллизации лактозы (вследствие меньшей растворимости) в 10 раз выпе эффективности выкристаллизации сахарозы. По мере роста сухих веществ в сиропе образуется больше центров кристаллизации, но уменьшается размер кристаллов, что в производстве лактозы нежелательно. Снижение содержания сухих веществ может исключить образование и рост кристаллов. Поэтому должно быть оптимальное содержание сухих веществ. Степень пересьш1ения сиропов лактозы является определяющда показателем процесса кристаллизации и составляет 1,7-1,8, что соответствует содержанию лактозы около 45%, и содержанию сухих веществ 50-58% в сиропе, полученном при сгущении мелассы рафинированного молочного сахара. Экспериментально (Подтверждено, что при сгущении мелассы рафинированного молочного сахара до содержания сухих веществ ниже 50%, степень пересьш1ения нИже 1,7, а при содержании сухих веществ вьш1е 58% степень пересьщ5ения вьш1е 1,8.

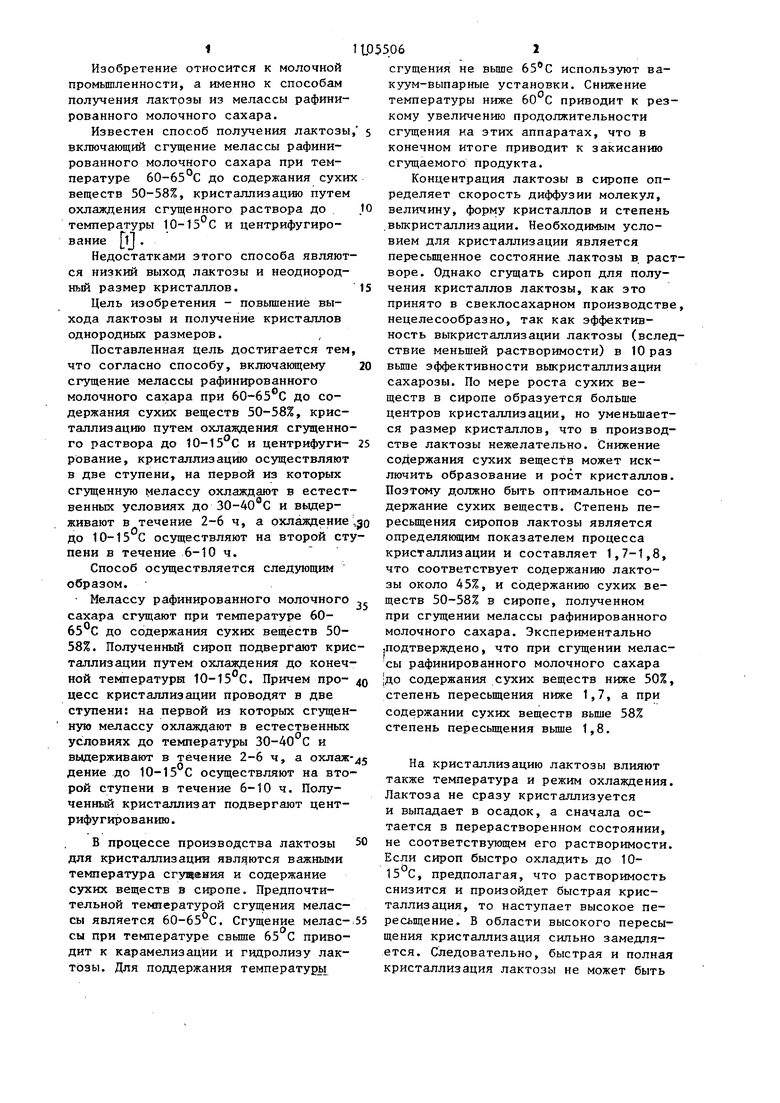

На кристаллизацию лактозы влияют также температура и режим охлаждения. Лактоза не сразу кристаллизуется и выпадает в осадок, а сначала остается в перерастворенном состоянии, не соответствующем его растворимости. Если сироп быстро охладить до 1015 С, предполагая, что растворимость снизится и произойдет быстрая кристаллизация, то наступает высокое пересьщение. В области высокого пересыщения кристаллизация сильно замедляется. Следовательно, быстрая и полная кристаллизация лактозы не может быть достигнута при быстром охлаждении до конечной температуры. Естественное охлаждение сиропа до температуры 30-40 С позволяет пол чить оптимальное количество центров кристаллизации. Выдержка сиропа при этой температуре в течение 2-6 ч поз воляет выкристаллизовать наибольшее количество лактозы, причем кристаллы отличаются высокой однородностью. Результаты выкристаллизации лактозы при вьщержке сиропа представлены в, табл. 1. При вьдержке сиропа при температуре -ниже образуется больше цен ров кристаллизации, однако резко замедляется их рост, что приводит к снижению выхода готового продукта за счет отхода лактозы в мелассу. При вьщержке сиропа при температуре вьше АО°С снижается число центров кристаллизации, что также приводит к потерям лактозы в мелассу. Одновременно выдержка сиропа при 30-40 С позволяет достичь высокой однородности кристаллов. Так как молочный сахар подчиняется общим правилам растворимости в зависимости от температуры, то наибольший выход может быть достигнут при самых низких температурах, т.е. дальнейшее охлаждение позволяет выкристаллизовать дополнительное количество лактозы. Наиболее целесообраз но охлаждать до температуры 10-15°С Более глубокое охлаждение затруднено технически. Кроме того, по мере снижения температуры увеличивается вязкость сиропа, что отрицательно влияет на скорость кристаллизации. Пример 1. Мелассу рафинированного молочного сахара сгущают на лабораторном вакуум-аппарате при температуре 60°С до содержания сухих веществ 50%. Полученный сироп разделяют на четыре части, одна из которых поступает на кристаллизацию по известному режиму (прототип), осталь

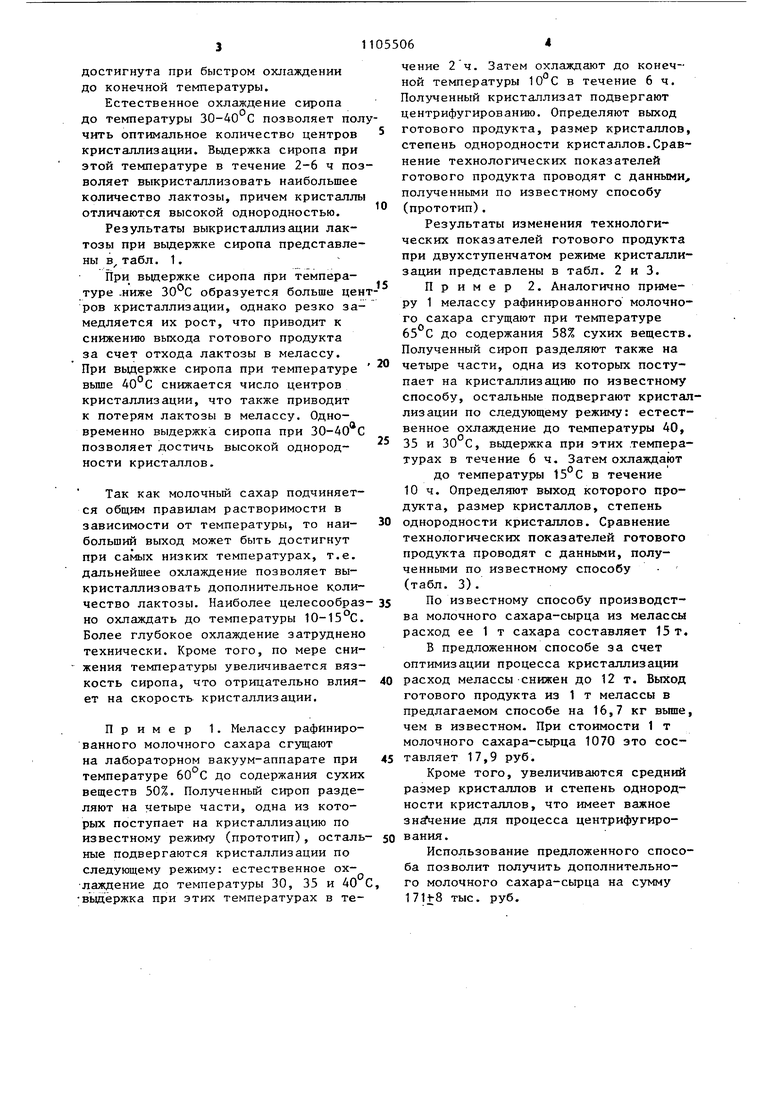

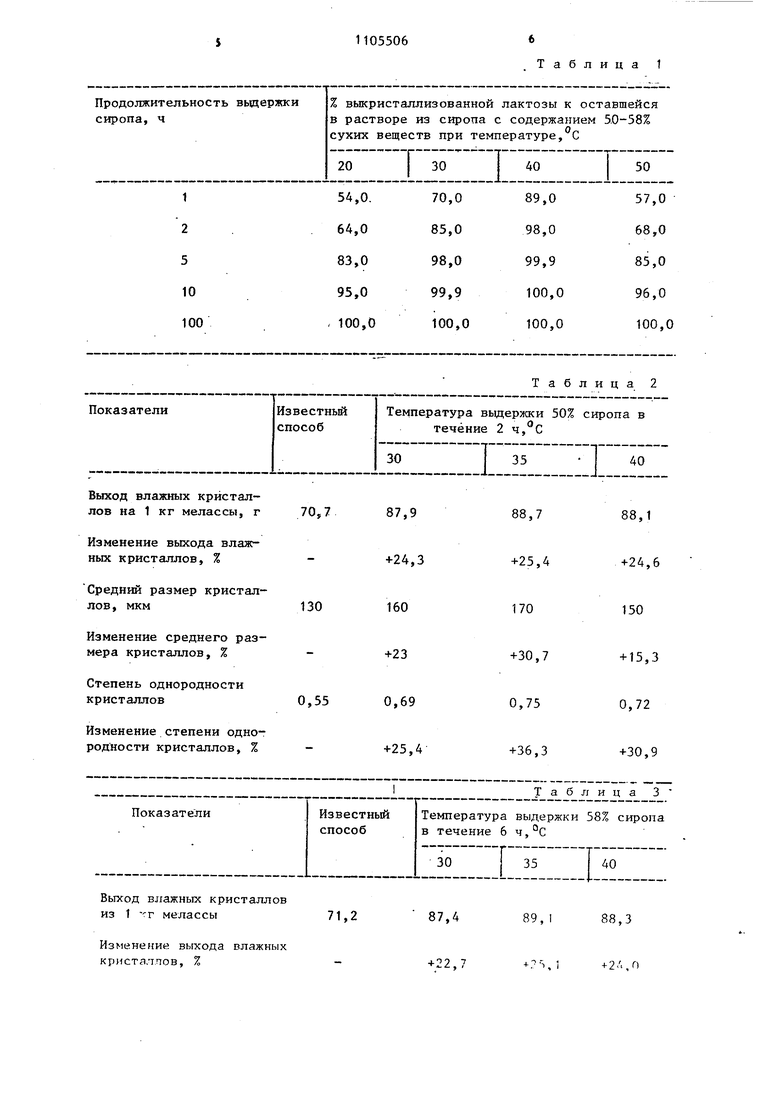

ные подвергаются кристаллизации по следующему режиму: естественное охлаждение до температуры 30, 35 и 40 С, выдержка при этих температурах в теИспользование предложенного способа позволит получить дополнительного молочного сахара-сьфца на сумму 171J8 тыс. руб. 064 чение 2ч. Затем охлаждают до конечной температуры 10°С в течение 6ч. Полученный кристаллизат подвергают центрифугированию. Определяют выход готового продукта, размер кристаллов, степень однородности кристаллов.Сравнение технологических показателей готового продукта проводят с данными, полученными по известному способу (прототип). Результаты изменения технологических показателей готового продукта при двухступенчатом режиме кристаллизации представлены в табл. 2 и 3. Пример 2. Аналогично примеру 1 мелассу рафинированного молочного сахара сгущают при температуре 65 С до содержания 58% сухих веществ. Полученный сироп разделяют также на четыре части, одна из которых поступает на кристаллизацию по известному способу, остальные подвергают кристаллизации по следующему режиму: естественное охлаждение до температуры 40, 35 и 30 С, выдержка при этих .температурах в течение 6ч. Затем охлаждают до температуры 15°С в течение 10 ч. Определяют выход которого продукта, размер кристаллов, степень однородности кристаллов. Сравнение технологических показателей готового продукта проводят с данными, полученными по известному способу (табл. 3). По известному способу производства молочного сахара-сырца из мелассы расход ее 1 т сахара составляет 15т. В предложенном способе за счет оптимизации процесса кристаллизации расход мелассы снижен до 12 т. Выход готового продукта из 1 т мелассы в предлагаемом способе на 16,7 кг вьше, чем в известном. При стоимости 1 т молочного сахара-сырца 1070 это составляет 17,9 руб. Кроме того, увеличиваются средний размер кристаллов и степень однородности кристаллов, что имеет важное для процесса центрифугиро- вания.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения молочного сахара с поточной кристаллизацией лактозы | 2017 |

|

RU2658441C1 |

| СПОСОБ ПРОИЗВОДСТВА МОЛОЧНОГО САХАРА | 1991 |

|

RU2008359C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОЛОЧНОГО САХАРА | 1993 |

|

RU2048526C1 |

| Способ очистки сыворотки от белков при производстве молочного сахара | 1987 |

|

SU1584877A1 |

| СПОСОБ ПРОИЗВОДСТВА МОЛОЧНОГО САХАРА ИЗ СОЛЕНОЙ СЫВОРОТКИ | 2008 |

|

RU2360006C1 |

| СПОСОБ ПОЛУЧЕНИЯ САХАРСОДЕРЖАЩЕЙ СЫВОРОТОЧНОЙ ПАСТЫ | 1997 |

|

RU2125376C1 |

| Способ производства молочного сахара | 1990 |

|

SU1796679A1 |

| СПОСОБ ПРОИЗВОДСТВА МОЛОЧНОГО САХАРА | 2011 |

|

RU2474622C1 |

| СПОСОБ КРИСТАЛЛИЗАЦИИ САХАРА | 1996 |

|

RU2100437C1 |

| Способ получения молочного сахара | 2023 |

|

RU2810513C1 |

СПОСОБ ПОЛУЧЕНИЯ ЛАКТОЗЫ, включающий сгущение мелассы рафинированного молочного сахара при 60 65 С до содержания сухих веществ 50-58%, кристаллизацию путем охлаядения сгзщенного раствора до 10-15с .и центрифугирования продукта, .о тличающийся тем, что, с целью повышения выхода лактозы и получения кристаллов однородйых размеров, кристаллизацию осуществляют в две ступени, на первой из которых сгущенную мелассу охлаждают в естественных условиях до 30-40 с и выдерживают в течение 2-6 ч, а охлаждение до 1015с осуществляют на второй ступени в течение 6-10 ч.

Выход влажных кристаллов на 1 кг мелассы, г

Изменение выхода влажных кристаллов, %

Средний размер кристаллов, мкм

Изменение среднего размера кристаллов, %

Степень однородности

кристаллов

Изменение степени однородности кристаллов, %

Выход влажных кристаллов из 1 мелассы

Изменение выхода влажных кристаллов, %

88,7

88,1

+25,4

+24,6

170

150

+30,7

+ 15,3

0,75

0,72

+36,3

+30,9

87,4

88,3

89,

+22,7

+ 2Л,0

Средний размер кристаллов,

мкм

Изменение среднего размера кристаллов, %Степень однородности

кристаллов

Изменение степени однородности кристаллов.

1105506

8 Продолжение таОл,

160

150

150

+25

+33,3 +25

0,71

0,77.

0,75

+29,0

+36,3 +40,0

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сборник технологических инструкций по производству молочного сахара, утвержденньш .Минмясомолпромом СССР | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1984-07-30—Публикация

1982-04-28—Подача