Изобретение относится к области производства полированного стекла методом протягивания ленты стекла по поверхности расплавленного .металла.

Известные методы и устройства для изготовления листового полированного стекла, предусматривающие борьбу с образующимися загрязнениями расплавленного металла состоят в отборе окислов из ванны с помощью скребков или газовых дутьевых сопел с последующим восстановлением акислов «не ванны или введении ингибиторов в расплавленный металл с последующим удалением продуктов их реакцией с загрязнениями в специальный карман ванны, где электролитическим способо1М из загрязнений выделяют -ингибиторы .и снова вводят их в ванну. Однако при механическом отборе загрязнений неизбежно применение сравнительно сложных механизмов, работающих при ВЫСОК1ИХ темлературах, а лри электролитическом - вызывает сомнение возможность попадания всех образующихся загрязнений металла в специальный электролиТгИчеокий карман, который отделен от основной ванны разделительной стенкой, погруженной в расплавленный металл.

С целью устранения указанных недостатков герметичный резервуар предлагаемой установки снабжен поворотным ковщом, а труба насоса в верхней части выполнена с приспособлением для электролитического введения присадки.

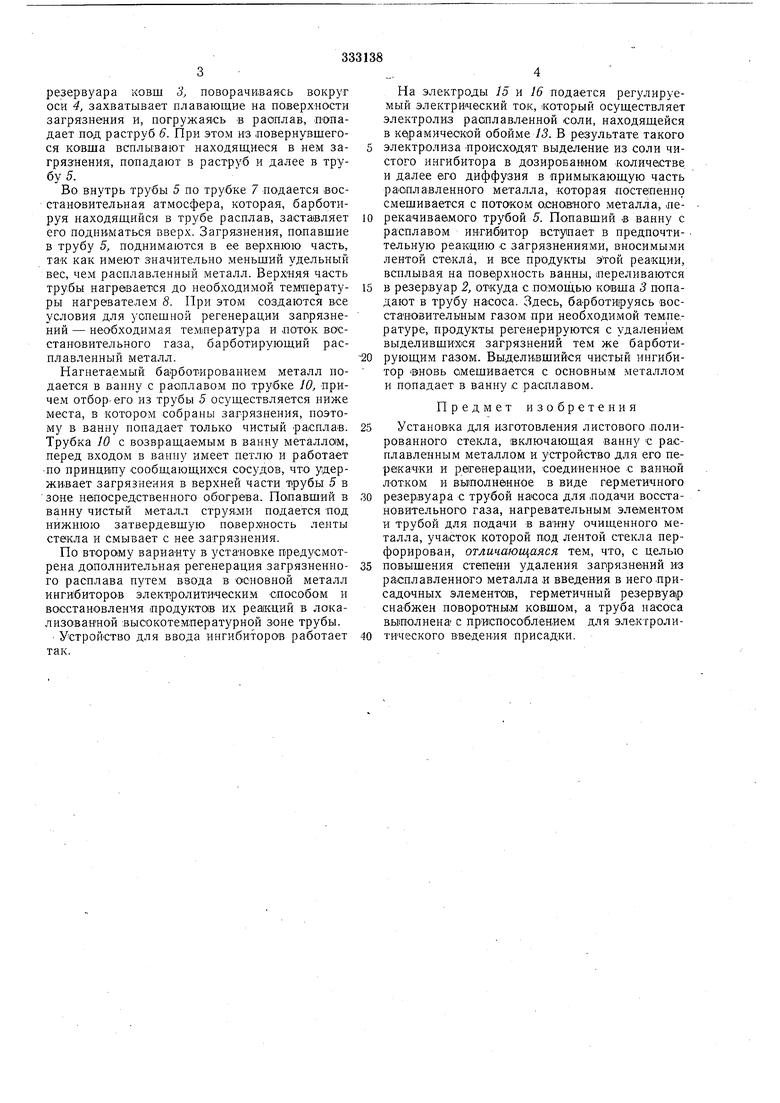

На фиг. 1 изображена описываемая установка; на фиг. 2 - другой вариант ее исполнения.

Установка расположена в хвостовой части ванны расплава, в месте концентраций загрязнений, и состоит из переливного лотка 1 и герметичного резервуара 2, внутри которого раемещены ковш 3, поворачи1вающийся на оси 4 с помощью электропривода, расположенного вне резервуара. В резервуар погружена труба 5, имеющая на нижнем конце раструб 6 и трубку 7 для подвода восстановительного газа. Вокруг верхней части трубы смонтирован нагреватель S, а в ее средней части помещен naTpj бок 9, соединенный трубкой 10С. о мьшаю1цим устройством 11, расположенным в (ванне с расплавом.

По второму варианту в верхней части трубы 5 установки помещен отводной сосуд 12, в котором имеется устройство для ввода ингибиторов. Оно состоит из керамической обоймы 13, слоя 14 расплавленной соли, содержащей ингибитор, и двух электродов 15 и 16, один из которых погружен в расплавленную соль, а другой - в расплавленный металл.

Устройство работает следующим образом.

Все. образующиеся на поверхности ванны загряз.нения переливаются через лоток в резервуар 2. Расположенный внутри герметичного

резервуара ковш 3, поворачиваясь вокруг оси 4, захватывает плавающие на поверхности загрязнения и, погружаясь в расплав, попадает под раструб 6. При этом из повернувшегося ковша всплывают находяш,иеся в нем загрязнения, попадают в раструб и далее в трубу 5.

Во внутрь трубы 5 по трубке 7 подается восстановительная атмосфера, которая, барботируя находяш,ийся в трубе расплав, заставляет его подниматься вверх. Загрязнения, попавшие в трубу 5, поднимаются в ее верхнюю часть, так как имеют значительно меньший удельный вес, чем расплавленный металл. Верхняя часть трубы нагревается до необходимой температуры нагревателе.м 8. При этом создаются все условия для успешной регенерации загрязнений - необходимая тем пература и лоток восстан-овительного газа, барботируюший расплавленный металл.

Нагнетаемый ба рботированием металл подается в ванну с расплавом по трубке W, причем отбор-его из трубы 5 осуществляется ниже места, в котором собраны загрязнения, поэтому в ванну попадает только чистый расплав. Трубка 10 с возвращаемым в ванну металлам, перед входом в ваппу имеет петлю и работает -по принципу сообщающихся со-судов, что удерживает загрязнения в верхней части Tipyбы 5 в зоне непосредственного обогрева. Попавший в ванну чистый металл струялт подается под нижнюю затвердевшую поверхиость ленты стекла и смывает с нее загрязнения.

По второму вариаиту в установке предусмотрена дополнительная регенерация загрязненного расплава путем ввода в основной металл ингибиторов электролитическим способом и восстановления продуктов их реакций в локализованной высокотемпературной зоне трубы. Устройство для ввода ингибиторов работает так.

На электроды 15 и 16 подается регулируемый электрический ток, который осуществляет электролиз расплавленной соли, находящейся в кеграмичеокой обойме /. В результате такого

электролиза -происходят выделение из соли чистого ингибитора в дозировавном количе стве и далее его диффузия в примыкающую часть расплавленного металла, которая постепенно смешивается с потаком основного металла, перекачиваемого трубой 5. Попавший в ванну с расплавом ингибитор вступает в предпочтительную реакцию с загрязнениями, вносимыми лентой стекла, и все продукты этой реакции, всплывая на поверхность ванны, переливаются

в резервуар 2, откуда с пО;мощью ко1вша 3 попадают в трубу насоса. Здесь, барботируясь восстановительным газом при необходимой тем-пературе, продукты регенерируются с удалением выделившихся загрязнений тем же барботирующим газом. Выделившийся чистый ингибитор ВНОВЬ смешивается с основным металлом и попадает в ванну с расплавом.

Предмет изобретения

Установка для изготовления листового полированного стекла, включающая ванну с расплавленным металлом и устройство для его перекачки и регенерации, соединенное с ванной лотком и выполненное в виде герметичного

резервуара с трубой насоса для подачи восстановительного газа, нагревательным элементом и трубой для падачи в ваину очищенного металла, участок которой под лентой стекла перфорирован, отличающаяся тем, что, с целью

повышения степени удаления загрязнений из расплавленного металла и введения в него присадочных элементов, герметичный резервуа(р снабжен поворотным ковшом, а труба насоса выиолнена с приспособлением для электролитического введения присадки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения легированного медного расплава при непрерывном литье и устройство для его осуществления | 1991 |

|

SU1836470A3 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ РАЗЛИВКИ РАСПЛАВА ЦВЕТНЫХ МЕТАЛЛОВ, В ЧАСТНОСТИ МЕДИ ИЛИ МЕДНЫХ СПЛАВОВ | 2008 |

|

RU2450890C2 |

| СПОСОБ ОЧИСТКИ КОВШЕЙ ДЛЯ ВЫЛИВКИ И ТРАНСПОРТИРОВКИ АЛЮМИНИЯ | 2004 |

|

RU2260074C1 |

| СПОСОБ ВЫЛИВКИ АЛЮМИНИЯ ИЗ ЭЛЕКТРОЛИЗЕРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2054052C1 |

| УСТРОЙСТВО для ОБРАБОТКИ ЛИСТОВОГО СТЕКЛА | 1971 |

|

SU303297A1 |

| СПОСОБ ОГНЕВОГО РАФИНИРОВАНИЯ МЕТАЛЛОВ В ТЕРМОДИНАМИЧЕСКИ РАВНОВЕСНОЙ СИСТЕМЕ КАПЕЛЬНО-ГАЗОВОЙ СРЕДЫ | 2003 |

|

RU2265672C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНОГО ЛИСТОВОГО СТЕКЛА | 1998 |

|

RU2145945C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ЛИСТОВОГО СТЕКЛА | 1991 |

|

RU2069644C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ ИЛИ РАСПЛАВЛЕННЫХ ВЕЩЕСТВ | 2009 |

|

RU2484152C2 |

| Печной агрегат для производства рентгенозащитного стекла | 2020 |

|

RU2742681C1 |

Даты

1972-01-01—Публикация