Изобретение относится к способу и устройству для разливки расплава цветных металлов, в частности меди или медных сплавов, для изготовления плоских продуктов толщиной, по меньшей мере, 20 мм, при этом жидкий расплав из промежуточного разливочного устройства с помощью выпускного элемента под определенным углом разливки подается под наклоном вниз в ванну жидкого металла вращающегося ленточного кристаллизатора. Кроме того, изобретение относится к устройству для осуществления способа.

Способы и устройства различного конструктивного исполнения для подачи расплавленного металла из разливочного устройства или промежуточного разливочного устройства в кристаллизатор уже известны. Находящийся в промежуточном разливочном устройстве расплав с помощью одной или нескольких заливочных труб подается в ванну жидкого металла, лунку жидкого металла в кристаллизаторе или в ленточный кристаллизатор. Заливочная труба для подачи жидкого металла может располагаться вертикально или под определенным углом относительно горизонтальной линии. Заливочные трубы для подачи жидкого металла должны обеспечивать равномерное и спокойное (без завихрений) распределение расплавленного металла в ленточном кристаллизаторе. Далее за счет погружения заливочных труб для подачи жидкого металла в лунку и выпуска расплава под поверхностью ванны расплава предотвращается вступление в реакцию потока расплава с кислородом воздуха. За счет обеспечения достаточного уровня заполнения в промежуточном разливочном устройстве достигается условие, согласно которому заливочная труба для подачи жидкого металла полностью заполняется расплавленным металлом. На скорость потока расплавленного металла в зависимости от угла расположения заливочной трубы для подачи жидкого металла оказывает влияние статическое давление расплавленного металла, находящегося в промежуточном разливочном устройстве.

При возрастающем ускорении расплава в заливочной трубе для подачи жидкого металла формируется пониженное давление, которое приводит к образованию завихрений или к колебаниям уровня расплава, находящегося в лунке ленточного кристаллизатора.

Из DE 10113026 A1 известна погружная труба для разливки расплавленного металла, которая для уменьшения кинетической энергии расплава на выходе из трубы для подачи жидкого металла снабжена расширяющейся воронкообразной камерой завихрения. Успокоенный расплав через боковые выпускные отверстия попадает в лунку жидкого металла в кристаллизаторе. Погружная труба расположена вертикально и снабжена на переходе от отрезка трубы к камере завихрений отрывной кромкой.

Из EP 0194327 A1 известна непрерывная разливка в кристаллизатор для двух полос с устройством для регулирования уровня жидкого металла. Промежуточное разливочное устройство с помощью изогнутой под прямым углом промежуточной трубы соединяется с трубой для подачи жидкого металла. Она состоит из проходящего по горизонтали изогнутого по направлению вверх участка, который заходит в кристаллизатор, при этом выходное отверстие не погружается в лунку жидкого металла в кристаллизаторе. Поток расплава до входа в кристаллизатор в результате расположения в виде сифона промежуточного разливочного устройства, промежуточной трубы и трубы для подачи жидкого металла несколько раз поворачивается.

Из EP 1506827 A1 известна разливочная система для кристаллизатора отливки тонких слябов с промежуточным разливочным устройством и погружной трубой для разливки расплавленного металла, при этом сужающаяся в направлении потока погружная труба расположена под наклоном и проходит вниз. Выпускное отверстие погружной трубы находится под зеркалом расплава в кристаллизаторе. Выпускное отверстие перекрывается порогом и расположено таким образом, что расплав несколько раз поворачивается и распределяется поперек продольной оси кристаллизатора.

Известные решения с расположенными под наклоном и проходящими от промежуточного разливочного устройства к расположенному ниже кристаллизатору погружными трубами требуют, чтобы погружная труба полностью заполнялась расплавом. Уже даже при незначительном наклоне заливочных труб под действием скорости потока подводимого под ванну расплавленного металла в лунке возникают завихрения под действием пузырьков газа, оксидных и других примесей, которые собираются на поверхности и вымываются в расплавленный металл.

Эти примеси образуют в изготовляемых плоских продуктах включения, которые оказывают отрицательное влияние на качество конечного продукта. Это отрицательное явление усугубляется еще в большей мере в результате того, что во время процесса охлаждения и затвердевания расплава из него высвобождаются газы, которые собираются внутри трубы для разливки расплавленного металла непосредственно на прилегающей стенке. В этих местах пузырьки газа приводят к охлаждению отрезка заливочной трубы для подачи жидкого металла, в результате чего заливочные трубы изгибаются по направлению вверх и их концы выступают из лунки. Это явление, в свою очередь, приводит к дополнительному завихрению расплава в кристаллизаторе. Так как при размещении нескольких заливочных труб для подачи жидкого металла они изгибаются в разной степени, этот недостаток нельзя исключить за счет опускания промежуточного разливочного устройства.

Из EP 0962271 A1 известно радиальное разливочное устройство для равномерной разливки без завихрений и капания расплавленного металла в установку непрерывной разливки металла.

Разливочное устройство состоит из желоба или канала с подом для образования отстойника и расположенного вниз по течению вогнутого порога со щелевым отверстием или перепускной кромкой порога. К желобу примыкает веерообразная перегородка, верхняя сторона которой расположена на таком же уровне, как и перепускная кромка. Перегородка расположена горизонтально или с незначительным подъемом (2°) и снабжена выступающими боковыми стенками. Выпускной конец перегородки выполнен в виде рампы, которая направлена под наклоном вниз под углом примерно 15°. Перегородка и рампа образуют открытый сливной носок. Нижний конец рампы расположен над лентой разливочной машины и соответственно зеркала расплава кристаллизатора или разливочного устройства. Согласно одному из вариантов исполнения изобретения расплав попадает в кристаллизатор только под действием силы тяжести и с открытой поверхностью. Недостатком при этом является то, что жидкий металл по всей ширине рампы падает в ванну расплавленного металла разливочного устройства. При выходе расплава он сужается по бокам и в результате этого образует в кристаллизаторе и разливочном устройстве обширные завихрения. Вследствие этого могут вымываться пузырьки газа или загрязнения и в полосе могут образовываться узоры потока, которые окажут отрицательное влияние на качество конечного продукта.

В основу изобретения поставлена задача создания способа для разливки расплава цветных металлов, в частности меди или медных сплавов, для изготовления плоских продуктов толщиной, по меньшей мере, 20 мм, который позволяет обеспечивать лучшую подачу расплавленного металла в лунку и в значительной мере предотвращать вымывание пузырьков газа или загрязнений в ванну расплава кристаллизатора. Кроме того, изобретение направлено на создание устройства, которое можно использовать для осуществления предлагаемого способа.

Согласно изобретению задача решается в соответствии со способом с помощью отличительных признаков п.1 формулы изобретения. Предпочтительные формы выполнения и варианты осуществления способа являются предметом пунктов 2-4 формулы изобретения. Пункт 5 или 6 формулы изобретения относится к пригодному для осуществления способа устройству. Предпочтительные варианты исполнения устройства являются предметом пп.7-18 формулы изобретения.

Согласно предлагаемому способу осуществления настоящего изобретения расплав с открытой поверхностью протекает непрерывно из промежуточного разливочного устройства до зеркала расплава в кристаллизаторе под определенным углом максимум 15° и под наклоном вниз вдоль выпускных элементов с постоянной или уменьшающейся скоростью, и без дальнейшего воздействия на скорость потока направляется под поверхность лунки кристаллизатора.

Возникающие при попадании расплава на поверхность ванны лунки завихрения нейтрализуются с помощью крышки, которая закрывает верхнюю сторону выпускного элемента в области плоского расширения в пределах кристаллизатора. Благодаря открытой поверхности расплава возникает свободное пространство, через которое выходят газообразные компоненты, образующиеся во время прохождения потока.

Процесс протекания расплава из промежуточного разливочного устройства до захождения под зеркало ванны в кристаллизаторе происходит в желобе. Под желобом, с одной стороны, следует понимать выпускной элемент, в котором поток закрывается только нижним и боковым ограничением (так называемый открытый желоб). С другой стороны, термином желоб обозначается также и труба, которая заполняется расплавом только частично. Следовательно, прохождение потока внутри желоба происходит всегда со «свободной поверхностью».

Ограничение протекающего по выпускному элементу объема происходит исключительно на входе выпускного элемента за счет заданного уровня в промежуточном разливочном устройстве. Жидкий расплав в промежуточном разливочном устройстве удерживается на таком уровне, что выпускной элемент, в особенности в том случае, если он выполнен в виде трубы, заполняется расплавом только частично. Расплав свободно протекает через край промежуточного разливочного устройства и поступает в выпускной элемент. Для этой цели производится непрерывное контролирование зеркала расплава в промежуточном разливочном устройстве.

Скорость потока вытекающего из промежуточного разливочного устройства расплавленного металла определяется главным образом силой тяжести, и по этой причине она является незначительной. При необходимости скорость потока вдоль выпускных элементов можно снизить еще в большей мере за счет создания шероховатой поверхности и/или установки механических элементов.

Выпускной элемент можно также выполнить таким образом, что поток расплава будет увеличиваться по ширине.

Выпускной элемент расположен под углом наклона относительно горизонтали максимум 15°. Так как выпускной элемент только частично заполнен расплавленным металлом, расплав протекает в кристаллизатор при относительно малой скорости. За счет погружаемого в ванну расплава кристаллизатора и открытого с одной стороны отрезка выпускного элемента, который закрывается крышкой в виде кожуха или в виде ограничительного элемента, протекающий внутри этого участка жидкий металл попадает на находящийся в этой части расплав. Образующиеся под действием потока расплавленного металла завихрения протекают в пределах отрезка, который закрыт защитой в виде кожуха. Расплав в виде успокоенного потока попадает под поверхность лунки кристаллизатора. Таким образом, благодаря этому на поверхности лунки за пределами указанного участка не образуются ни волны, ни завихрения. Благодаря наличию свободного пространства над поверхностью поступающего потока расплава высвобождающиеся во время охлаждения расплава газы могут беспрепятственно вытекать и отводиться. При использовании известных труб для разливки расплавленного металла возникает опасность того, что они во время поступления расплава могут выгибаться вверх. В связи с тем что выпускные элементы согласно настоящему изобретению заполняются расплавом только частично, они, если могут, равномерно изгибаются только с нижней стороны. За счет опускания промежуточного разливочного устройства это явление можно снова компенсировать.

Устройство для осуществления настоящего способа можно оснащать или трубчатым, или открытым по направлению вверх выпускным элементом, желобом. Заливочная труба для подачи жидкого металла или желоб расположены под определенным углом разливки, направлены под наклоном вниз и погружаются в ванну жидкого металла вращающегося ленточного кристаллизатора. Соответствующая заливочная труба для подачи жидкого металла снабжена на погружаемом конце центральным выпускным отверстием или эксцентрично направленным вниз выпускным отверстием. Площадь поперечного сечения выпускного отверстия имеет, по крайней мере, такой же размер, как и площадь поперечного сечения заливочной трубы. Погружаемый участок заливочной трубы снабжен, по меньшей мере, на своей верхней стороне перекрытием, которое ограничивает выпускное отверстие.

Желоб в области поступления расплавленного металла в ванну кристаллизатора снабжен крышкой, которая служит для образования закрытого со стороны периметра участка в виде коробчатого ограничения центрального выходного отверстия.

Крышка желоба простирается по длине от 40 до 250 мм, начиная от выпускного конца желоба. Таким образом, закрытый участок расположен выше зеркала расплава кристаллизатора примерно на 20-100 мм. Коробчатую крышку можно также выполнить, например, в виде насаживаемой крышки. Форма поперечного сечения желоба может иметь различную конфигурацию, преимущественно желоб имеет полукруглую, полуовальную или прямоугольную форму поперечного сечения.

При использовании трубчатого выпускного элемента его присоединяют к распределительному ковшу таким образом, что уровень металла или зеркало расплава в распределительном ковше удерживается на таком уровне, при котором может стекать только такое количество расплавленного металла, которое достаточно для частичного заполнения заливочной трубы, то есть таким образом, что расплав со свободной поверхностью протекает по трубе.

Труба в процессе использования от начала входного отверстия до зеркала расплава частично заполнена расплавом.

Погружаемый участок заливочной трубы выполнен таким образом, что выпускное отверстие со стороны периметра ограничивается стенкой трубы, которая образует крышку. Благодаря этому достигается условие, согласно которому свободно протекающий расплав открытой поверхностью в пределах погружаемого участка заливочной трубы попадает на поверхность расплава, который находится в кристаллизаторе.

При использовании заливочной трубы будет целесообразно, если она до присоединения к промежуточному разливочному устройству будет закрытой, чтобы таким образом обеспечить контролируемую атмосферу в заливочной трубе. В определенных условиях применения заливочная труба располагается сверху погружаемого участка выше примерно на 20-100 мм над зеркалом расплава и может иметь частично или полностью открытую верхнюю сторону или же снабжаться с верхней стороны одним или несколькими отверстиями. Через эти отверстия могут без каких-либо препятствий выходить пары и газы, которые образуются в области погружаемого участка.

Заливочную трубу или желоб можно также выполнять таким образом, что их поперечное сечение увеличивается по ширине в направлении потока. Благодаря этому можно дополнительно обеспечить снижение скорости потока расплавленного металла.

В зависимости от ширины разливаемой полосы, а также производительности разливки по ширине разливаемой полосы можно располагать друг возле друга несколько заливочных труб или желобов. Соприкасающиеся с расплавом поверхности заливочной трубы или желоба предпочтительно имеют шероховатую поверхность или снабжаются механическими элементами, например, в виде проходящих поперек направления потока порогов. С помощью таких мер можно дополнительно уменьшить скорость потока расплавленного металла.

Согласно еще одному варианту исполнения изобретения заливочная труба или желоб снабжаются системой подогрева стенок.

Выпускной элемент по своей геометрической конфигурации может быть выполнен также и в виде сливного носка. Однако погружаемый участок сливного носка необходимо снабжать крышкой таким же образом, как это имеет место в желобе. Предпочтительно погружаемый участок сливного носка имеет такую ширину, которая примерно соответствует ширине полосы. Для выдерживания необходимого уровня расплава в промежуточном распределительном устройстве можно предусмотреть контрольное устройство.

Предлагаемое решение предназначено, в частности, для непрерывного изготовления медных полос шириной от 800 до 1500 мм и толщиной от 20 до 50 мм.

Далее изобретение поясняется на нескольких примерах его осуществления. На прилагаемых чертежах показано:

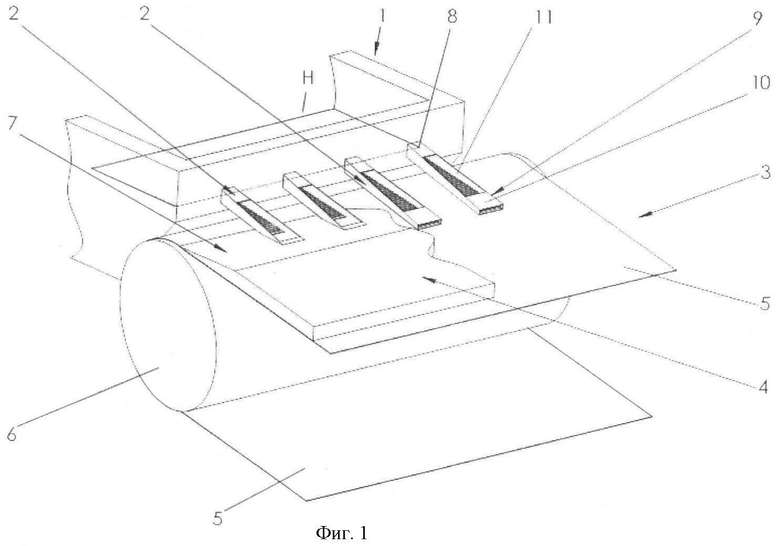

Фиг.1 - упрощенный вид в перспективе первого варианта осуществления устройства согласно настоящему изобретению.

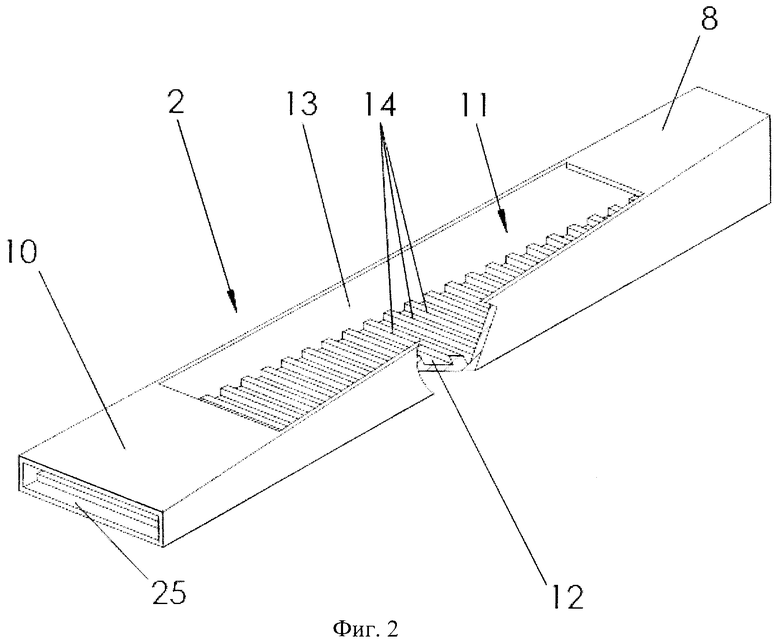

Фиг.2 - поперечное сечение показанного на фиг.1 желоба в увеличенном масштабе.

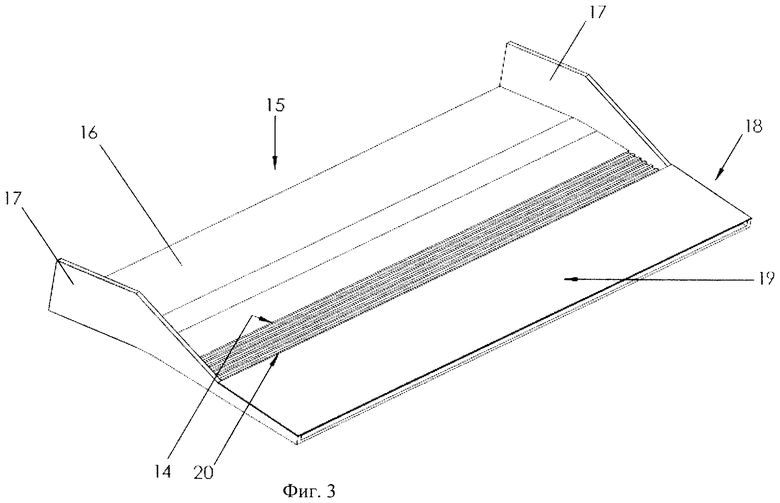

Фиг.3 - желоб, выполненный в виде сливного носка.

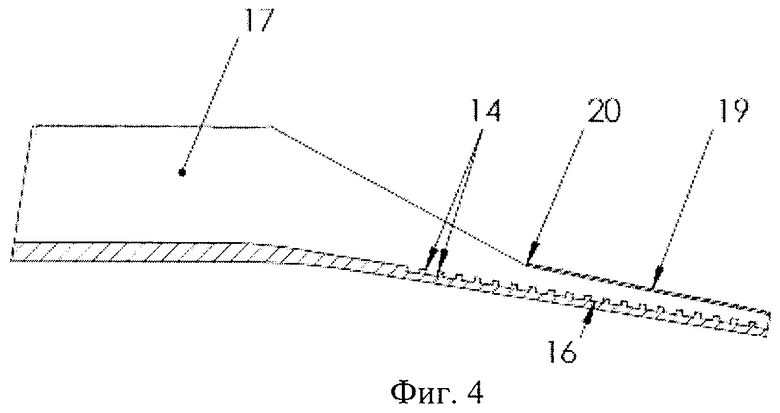

Фиг.4 - вид сбоку сливного носка согласно фиг.3.

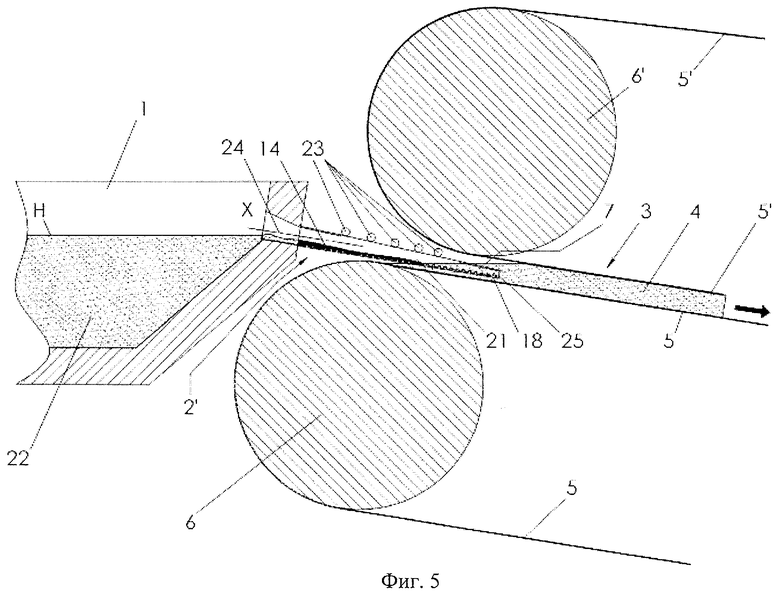

Фиг.5 - упрощенный вид сбоку в перспективе второго варианта осуществления устройства согласно настоящему изобретению.

На фиг.1 показано устройство для непрерывной разливки полос с помощью кристаллизатора из двух бесконечных лент. Устройство состоит из промежуточного разливочного устройства или распределительного ковша 1, который заполнен жидким расплавом до уровня H. Уровень H обозначен на фиг.1 с помощью пунктирной линии. С передней стороны промежуточного разливочного устройства 1 по направлению разливки присоединены четыре желобчатых выпускных элемента 2 под определенным углом наклона, например, 9°, которые погружаются в ванну расплавленного металла 4 широкополосного кристаллизатора 3.

Широкополосный кристаллизатор 3 состоит из верхнего и нижнего разливочного конвейера 5, которые перемещаются по направляющим роликам, из которых с точки зрения обеспечения наглядности на фиг.1 показан только нижний разливочный конвейер 5 с передним направляющим роликом 6.

Находящийся в промежуточном разливочном устройстве или распределительном ковше 1 жидкий металлический расплав с помощью выпускных элементов 2 между разливочными конвейерами подается в ванну жидкого металла и соответственно в лунку 4 кристаллизатора 3 и удерживается между охлаждаемыми разливочными конвейерами. Во время дальнейшего перемещения разливочных конвейеров со скоростью разливки расплав затвердевает и образует необходимый плоский продукт.

Разливочные конвейеры во время процесса разливки натягиваются с помощью направляющих роликов. Камера кристаллизатора по обеим продольным сторонам ограничивается подробно не показанными боковыми стенками, которые определяют ширину разливаемой полосы. Кристаллизатор 3 расположен, например, под углом 9° относительно горизонтали. Находящийся между разливочными конвейерами 5 расплав перемещается в сторону вытягивания и с помощью охлаждения доводится до затвердевания. Уровень или зеркало расплава в кристаллизаторе 3 обозначен позицией 7. Скорость вытягивания и соответственно скорость движения конвейерных лент 5 зависят от толщины разливаемой полосы.

Подвод расплавленного металла из промежуточного разливочного устройства 1 в кристаллизатор 3 происходит в соответствии с показанным на фиг.1 примером, по четырем идентично выполненным желобчатым выпускным элементам 2. Они в области присоединения к промежуточному разливочному устройству 1 снабжены закрытым верхним участком 8. Отдельные желоба 2 имеют прямоугольное поперечное сечение и увеличиваются по ширине по направлению потока. Нижний, погружаемый в ванну расплава кристаллизатора 4 участок 9 желоба 2 снабжен крышкой 10 в виде кожуха. Крышка 10 располагается выше зеркала расплава 7 примерно на 20-100 мм. Между нижним участком 9 и верхним участком 8 желоб 2 с верхней стороны выполнен открытым (свободное пространство 11). Крышка 10 может быть выполнена за одно целое с желобом или насаживаться и закрепляться на желобе после его изготовления. Форма поперечного сечения желоба может быть различной, при этом прямоугольная конфигурация рассматривается в качестве предпочтительной.

На фиг.2 желоб 2 показан в виде отдельной детали. Желоб 2 имеет днище 12 и две узкие боковые стенки 13, а также выпускное отверстие 25. Для снижения скорости потока жидкого металла его внутренние стороны имеют шероховатую поверхность. Далее для еще большего снижения скорости потока предусмотрены механические элементы в виде проходящих в поперечном направлении порогов 14.

На фиг.3 и фиг.4 показан желоб, выполненный в виде сливного носка 15. Он имеет такую же ширину, которая соответствует ширине разливаемой полосы. Сливной носок вставлен в отверстие, которое предусмотрено на передней стороне промежуточного разливочного устройства, и расположен под углом с наклоном относительно горизонтали, аналогично описанному выше желобу. Сливной носок 15 имеет днище 16 и две боковые стенки 17. Передний, погружаемый в лунку расплава участок 18 снабжен крышкой 19, которая погружается в лунку кристаллизатора. Сливной носок расположен таким образом, что верхняя кромка 20 крышки располагается выше зеркала расплава кристаллизатора на 20-100 мм. Длина крышки 19 соответствует примерно 1/3 длины сливного носка. В передней области сливного носка 15 на днище 16 расположен порог 14, проходящий в поперечном направлении, как это особо наглядно видно на фиг.4.

На фиг.5 показан второй вариант осуществления, в котором выпускной элемент выполнен в виде заливочной трубы 2'. Заливочная труба Т присоединена к промежуточному разливочному устройству 1 под тем же углом наклона, как и желоб 2. Кристаллизатор 3 выполнен аналогично кристаллизатору, показанному на фиг.1. Далее на фиг.5 можно видеть верхнюю ленту 5' разливочного конвейера и соответствующий направляющий ролик 6'. Заливочная труба 2' снабжена на конце погружаемого в лунку 4 участка 18 выпускным отверстием 25. В нижнем участке 18 расплав находится на таком же уровне, как и зеркало расплава 7. Имеет важное значение такое условие, согласно которому заливочная труба 2' в рабочем состоянии заполняется только частично. Над стекающим потоком расплава в заливочной трубе 2' имеется свободное пространство 21, которое простирается до промежуточного разливочного устройства 1.

Впускное отверстие 24 заливочной трубы 2' в месте присоединения к промежуточному разливочному устройству 1 присоединено таким образом, что уровень H в промежуточном разливочном устройстве 1 расположен на уровне между средней осью X и выше нижней кромки выпускного отверстия 24 заливочной трубы 2'. Уровень H в промежуточном разливочном устройстве 1 выдерживается постоянно на такой высоте, на которой расплавленный металл стекает почти без напора, и в заливочной трубе 2' вдоль пути протекания потока в направлении вверх остается свободное пространство 21. На верхней стороне заливочной трубы 2' находятся несколько вентиляционных отверстий, через которые выходят газы, образующиеся во время подвода расплава. Таким образом, предотвращается, чтобы газообразные компоненты не затягивались в ванну расплава кристаллизатора. Поступающий расплав 22 в виде плоского и успокоенного потока при относительно низкой скорости потока поступает в ванну расплава кристаллизатора. Скорость потока в значительной мере зависит от вязкости расплава и наклона заливочной трубы 2' и соответственно желоба 2, а также от шероховатости внутренней стенки. За счет дополнительных элементов, например проходящего в поперечном направлении порога 14, скорость потока можно дополнительно снизить еще в большей степени. Образующиеся во время поступления расплавленного металла 22 на поверхности завихрения могут распространяться только в пределах закрытого со стороны периметра участка 18 заливочной трубы 2', а не по всей плоскости еще жидкого зеркала расплава. Аналогичным образом это справедливо также и при использовании желоба, так как погружаемый участок 9 желоба 2 закрыт крышкой 10, 19. Показанная на фиг.5 заливочная труба 2' увеличивается также по ширине в направлении потока. Дополнительно заливочная труба 2' снабжена в нижней части подогревом 23 для стенки. Зеркало расплава в промежуточном разливочном устройстве 1 контролируется, при этом расплав непрерывно подводится в таком объеме, в котором расплав по выпускным элементам 2, 2' стекает в кристаллизатор.

Изобретение относится к цветной металлургии и может быть использовано для изготовления плоских продуктов толщиной, по меньшей мере, 20 мм. Жидкий металл из промежуточного разливочного устройства (1) непрерывно подают, главным образом под действием силы тяжести, под углом заливки максимум 15° и по направлению вниз вдоль выпускного элемента (2) с постоянной или снижающейся скоростью. Без дальнейшего воздействия на скорость поток поступает под поверхность лунки кристаллизатора (3). Распространение образующихся при попадании расплава на поверхность ванны завихрений предотвращается с помощью расположенной над верхней стороной выпускного элемента (2) охватывающей крышки (10). Газообразные компоненты отводятся через свободное пространство (11), которое находится над потоком расплава. Обеспечивается улучшение подачи расплавленного металла в лунку и в значительной мере исключение попадания газовых пузырей или загрязнений в ванну жидкого металла кристаллизатора. 3 н. и 20 з.п. ф-лы, 5 ил.

1. Способ разливки расплава цветных металлов для изготовления плоских продуктов толщиной, по меньшей мере, 20 мм, при этом жидкий расплав (22) из промежуточного разливочного устройства (1) непрерывно подают, главным образом, под силой тяжести и с открытой поверхностью с помощью, по крайней мере, одного выпускного элемента (2, 2', 15) в ванну жидкого металла вращающегося ленточного кристаллизатора (3), отличающийся тем, что расплав из промежуточного разливочного устройства (1) до зеркала расплава кристаллизатора (3) непрерывно подают под углом заливки максимум 15° и пропускают под наклоном по направлению вниз вдоль выпускного элемента (2, 2', 15) с постоянной или снижающейся скоростью и без дальнейшего воздействия на скорость поток подают под поверхность лунки кристаллизатора (3), причем распространение по поверхности кристаллизатора (3) образующихся при попадании расплава (22) на поверхность ванны завихрений, предотвращают с помощью расположенной над верхней стороной выпускного элемента (2, 2', 15) охватывающей крышки (10, 19), а образующиеся во время прохождения потока газообразные компоненты отводят через свободное пространство (11, 21), которое находится над потоком расплава.

2. Способ по п.1, отличающийся тем, что жидкий расплав (22) в промежуточном разливочном устройстве (1) удерживают на уровне (Н), чтобы выпускной элемент (2, 2', 15) заполнялся расплавом только частично.

3. Способ по п.1, отличающийся тем, что скорость потока расплава (22) вдоль выпускного элемента (2, 2', 15) снижают за счет шероховатой поверхности и/или механического элемента (14).

4. Способ по п.1, отличающийся тем, что поток расплава увеличивается по ширине вдоль выпускного элемента (2, 2', 15).

5. Устройство для разливки расплава цветных металлов для изготовления плоских продуктов толщиной, по меньшей мере, 20 мм, состоящее из промежуточного разливочного устройства (1), которое соединено, по меньшей мере, с одним выпускным элементом для подачи жидкого расплава в ванну расплава вращающегося ленточного кристаллизатора (3), отличающееся тем, что выпускной элемент выполнен в виде заливочной трубы (2'), которая расположена под углом разливки максимум 15° и проходит под наклоном по направлению вниз, погружена в ванну жидкого металла вращающегося ленточного кристаллизатора и на своем погружаемом конце снабжена центральным выпускным отверстием (25) или эксцентричным, направленным вниз выпускным отверстием, площадь поперечного сечения которого имеет такой размер, как и площадь поперечного сечения заливочной трубы (2'), при этом погружаемый участок (18) заливочной трубы (2') на своей верхней стороне снабжен крышкой (10, 19), которая ограничивает выпускное отверстие (25), при этом в заливочной трубе (2') над стекающим потоком расплава имеется свободное пространство (21).

6. Устройство по п.5, отличающееся тем, что верхняя сторона заливочной трубы (2') снабжена одним или несколькими отверстиями.

7. Устройство по п.5, отличающееся тем, что поперечное сечение заливочных труб (2') увеличивается по ширине по направлению потока.

8. Устройство по п.5, отличающееся тем, что по ширине отливаемой полосы расположено несколько заливочных труб (2').

9. Устройство по п.5, отличающееся тем, что соприкасающиеся с расплавом поверхности заливочных труб (2') имеют шероховатую поверхность.

10. Устройство по п.5, отличающееся тем, что заливочная труба (2') снабжена механическими элементами (14) для снижения скорости потока расплава.

11. Устройство по п.10, отличающееся тем, что механические элементы выполнены в виде проходящего в поперечном направлении порога (14).

12. Устройство по п.5, отличающееся тем, что заливочная труба (2') снабжена подогревом (23) для стенки.

13. Устройство для разливки расплава цветных металлов для изготовления плоских продуктов толщиной, по меньшей мере, 20 мм, состоящее из промежуточного разливочного устройства 1, которое соединено, по меньшей мере, с одним выпускным элементом для подачи расплавленного металла в ванну расплава вращающегося ленточного кристаллизатора (3), отличающееся тем, что выпускной элемент выполнен в виде желоба (2, 15), который расположен под углом разливки максимум 15° и проходит под наклоном по направлению вниз, погружен в ванну жидкого металла вращающегося ленточного кристаллизатора (3) и в области поступления расплава в ванну жидкого металла кристаллизатора, снабжен крышкой (10, 19) для образования закрытого участка (9, 18) в виде коробчатого ограничения центрального выпускного отверстия.

14. Устройство по п.13, отличающееся тем, что крышка желоба (2, 15) простирается на длину от 40 до 250 мм, начиная от выпускного конца желоба (2, 15).

15. Устройство по п.13, отличающееся тем, что крышка (10, 19) желоба (2, 15) выполнена в виде насаживаемого конструктивного элемента.

16. Устройство по п.13, отличающееся тем, что желоб (2) имеет полукруглую, полуовальную или прямоугольную форму поперечного сечения.

17. Устройство по п.13, отличающееся тем, что поперечное сечение желоба (2) увеличивается по ширине по направлению потока.

18. Устройство по п.13, отличающееся тем, что по ширине отливаемой полосы расположено несколько желобов (2).

19. Устройство по п.13, отличающееся тем, что соприкасающиеся с расплавом поверхности желобов (2, 15) имеют шероховатую поверхность.

20. Устройство по п.13, отличающееся тем, что желоб (2, 15) снабжен механическими элементами (14) для снижения скорости потока расплава.

21. Устройство по п.13, отличающееся тем, что механические элементы выполнены в виде проходящего в поперечном направлении порога (14).

22. Устройство по п.13, отличающееся тем, что желоб (2, 15) снабжен подогревом (23) для стенки.

23. Устройство по п.13, отличающееся тем, что желоб выполнен в виде сливного носка (15).

| ЕР 1506827 В1, 05.10.2005 | |||

| Теплоизоляционная масса | 1980 |

|

SU962271A1 |

| EP 0194327 A1, 17.09.1986 | |||

| Упруго-центробежная муфта | 1977 |

|

SU635323A1 |

Авторы

Даты

2012-05-20—Публикация

2008-01-15—Подача