Изобретение относится к способам производства листового стекла на поверхности расплавленного металла.

Известен способ декорирования стекла, который включает формование ленты на расплаве металла, подачу на поверхность формуемого стекла твердого реагента в потоке газа, в котором в качестве реагента используют органические вещества, например частицы древесины (опилки, стружки и т.д.).

Недостатки способа - неравномерность покрытия стекла материалом, требование большого давления газа для забрасывания материала на всю ширину ленты, сдувание материала со стекла на расплавленный металл и загрязнение последнего (патент России N 2096359, МКИ C 03 B 18/14).

В данном способе равномерности рисунка добиваются тем, что средняя часть ленты, где более высокая температура, обрабатывают далее по ходу ленты. Таким образом выравнивают температуру обработки бортов и середины ленты. Способ не может быть применен в случае использования для декорирования стекла твердых дисперсных частиц и получения стекла "Метелица" толщиной 3-5 мм с гарантированной разнотолщинностью не более 0,3 мм.

Предлагаемое изобретение свободно от перечисленных недостатков тем, что содержит несколько механизмов подачи и распыления дисперсных материалов, работающих при небольшом давлении газа, каждый из которых обрабатывает только часть ленты. В этом случае легко получить "Метелицу" с толщиной 3-5 мм и разнотолщинностью 0,3 мм без загрязнения расплава олова отходами пиролиза реагента.

Сущность изобретения.

Способ изготовления декоративного листового стекла, включающий формование ленты, транспортировку декорирующего реагента по каналу в виде твердых дисперсных частиц с помощью механизма дозирования и смешения частиц с газом, регулируемого разделения потока на газ и частицы с помощью механизма разделения, равномерное выпадение частиц на стекло, отличающийся тем, что механизмов разделения потока на газ и частицы используют не менее двух, каждый из которых обрабатывает только часть ленты стекла.

В качестве декорирующего реагента могут быть использованы древесные опилки, шелуха подсолнечника, полова злаковых культур. Частицы реагента, попав на стекло при температуре 900oC в восстановительной атмосфере, подвергаются пиролизу (термическому разложению) с бурным выделением газообразных углеводородов, обрабатывающих стекло. При этом частица находится на "газовой" подушке и обладает низким сцеплением со стеклом. Давление газа 0,08 кгс/см2 достаточно для перемещения частиц по стеклу и попадания их на расплав олова. Дальность забрасывания частиц при этом давлении составляет всего ~ 900 мм, что не может перекрыть всей ширины ленты стекла. По данному изобретению предлагается работать на давлении газа, исключающего сдувание материала со стекла, но подавать смесь материала с газом или с двух сторон навстречу друг другу или с одной стороны, но с использованием по крайней мере двух механизмов подачи и разделения смеси с различным расположением сопел по отношению к стеклу. В обоих случаях при наименьшем давлении достигается наибольшая равномерность закрытия стекла материалом, наиболее качественный рисунок стекла без загрязнения олова.

Загрязнение олова углеродными частицами недопустимо, так как препятствует перемещению ленты стекла по расплаву, создает аварийную ситуацию, приводящую к "обрыву" ленты стекла.

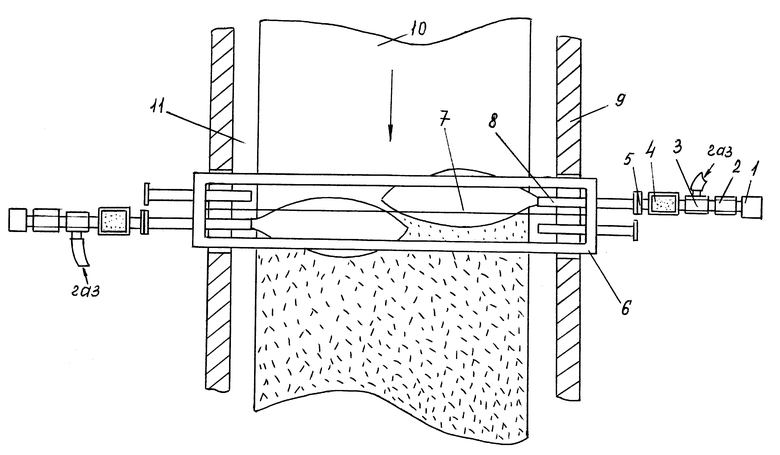

Сущность изобретения поясняется чертежом, на котором изображено устройство, реализующее данное изобретение.

Устройство состоит из механизмов дозирования и смешения частиц, расположенных вне ванны расплава и механизмов регулируемого разделения потока на газ и дисперсный материал, помещенных в окне ванны расплава 9 поперек направлению движения ленты стекла 10.

Механизмы дозирования и смешения состоят из электродвигателя 1, редуктора 2, смесителя 3, бункера с материалом 4. Механизмы взаимозаменяемые и подсоединяются к механизму разделения потока при помощи фланцев 5.

Механизм разделения потока газа с частицами представляет собой водоохлаждаемый контур 6 с перегородкой 7, разделяющей внутреннее пространство контура на две равные части, куда выходят каналы с соплами 8. Ограничение потока газа стенками контура увеличивает скорость потока и дальность забрасывания материала на 30%, что позволяет работать на низких давлениях газа. Подача материала с двух сторон навстречу друг другу полностью исключает попадание материала на олово 11. Устройство содержит, кроме указанных, еще дополнительно два канала, в которые можно одновременно подавать при помощи механизма дозирования цветные стеклонити, цветную фритту, порошкообразные красители, что позволяет получать цветную "Метелицу" без использования дополнительных механизмов.

Сведения, подтверждающие возможность осуществления изобретения

Способ декорирования стекла в соответствии с данным изобретением был опробован на промышленной линии при выработке ленты стекла толщиной 4,5 мм. Для этого при максимально допустимом давлении, исключающем сдувание материала со стекла, в сопла с обеих сторон ленты, расположенных со смещением вдоль хода ленты, подавали защитный газ. Для смешения газа с материалом использовали механизм дозирования и смещение материала, который крепили к механизму разделения потока при помощи фланцев, расположенных справа и слева от ленты стекла. Механизмов разделения в устройстве содержится не менее двух, каждый из которых содержит справа и слева фланцы для подсоединения взаимозаменяемых механизмов дозирования и смешения частиц. Механизм дозирования и смешения частиц работает следующим образом. Электродвигатель 1 через редуктор 2 вращает полый винт смесителя 3, во внутреннюю полость которого подается газ защитной атмосферы. Винт ребрами витков захватывает материал из бункера 4 и ссыпает его в газовый поток. Поток разгоняется в канале 8 и подается в механизм разделения потока на газ и частицы. Для этого механизм снабжен специальными преградами (не показаны). В механизме разделения газ устремляется вверх, одновременно из него начинает выпадать материал, равномерно закрывая часть ленты под потоком.

Одновременно с другой стороны работает аналогичный механизм дозирования, который закрывает оставшуюся часть ленты. Допускается установка обоих механизмов с одной стороны, но тогда один из каналов должен быть длиннее и достигать середины ленты. В обоих случаях при оптимальном давлении газа исключается попадание продуктов пиролиза на расплав металла.

Предлагаемый способ опробован в опытно-промышленных условиях и выпущена партия стекла в объеме 3 тыс. м2. Расход декодирующего материала составил 6 кг на 1000 м2 стекла. Разнотолщинность не превышала 0,3 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ПОДАЧИ НА ЛЕНТУ СТЕКЛА ДОЗИРОВАННЫХ КОЛИЧЕСТВ ДИСПЕРСНОГО МАТЕРИАЛА | 1998 |

|

RU2147015C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНОГО ЛИСТОВОГО СТЕКЛА | 1998 |

|

RU2144518C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНОГО ЛИСТОВОГО СТЕКЛА | 1998 |

|

RU2145308C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕКОРАТИВНОГО СТЕКЛА | 2000 |

|

RU2174497C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНОГО ЛИСТОВОГО СТЕКЛА | 2000 |

|

RU2187471C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНОГО ЛИСТОВОГО СТЕКЛА | 1997 |

|

RU2133714C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЛЕНТЫ СТЕКЛА ГАЗОВЫМ РЕАГЕНТОМ | 1998 |

|

RU2149837C1 |

| СПОСОБ ПРОИЗВОДСТВА ДЕКОРАТИВНОГО СТЕКЛА | 2002 |

|

RU2232728C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНОГО ЛИСТОВОГО СТЕКЛА | 2001 |

|

RU2238917C2 |

| УСТРОЙСТВО ДОЗИРОВАННОЙ ПОДАЧИ ДИСПЕРСНОГО МАТЕРИАЛА И СТЕКЛОНИТЕЙ В ПОТОКЕ ГАЗА | 1997 |

|

RU2121984C1 |

Использование: для получения декоративного листового стекла на поверхности расплавленного металла. Технической задачей изобретения является получение стекла "Метелица" с толщиной 3 - 5 мм и разнотолщинностью 0,3 мм. Способ изготовления декоративного листового стекла на расплаве металла в процессе его формования включает подачу на его поверхность твердого дисперсного углеродсодержащего реагента. Используют несколько механизмов подачи и распределения реагента, каждый из которых обрабатывает только часть ленты стекла. 1 з.п.ф-лы, 1 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНОГО ЛИСТОВОГО СТЕКЛА "МЕТЕЛИЦА-СУПЕР" | 1996 |

|

RU2096359C1 |

| УСТРОЙСТВО ДОЗИРОВАННОЙ ПОДАЧИ ДИСПЕРСНОГО МАТЕРИАЛА И СТЕКЛОНИТЕЙ В ПОТОКЕ ГАЗА | 1997 |

|

RU2121984C1 |

| RU 2001028 C1, 15.10.93 | |||

| СПОСОБ ЦЕНТРИРОВКИ ЛИНЗЫ В ОПРАВЕ И ОПРАВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2542636C1 |

Авторы

Даты

2000-02-27—Публикация

1998-06-09—Подача