Настоящее устройство для затормажения машинных агрегатов с последующим автоматическим растормаживанием может найти себе широкое применение в эксплоатации электрических станций как тидравлических, так и тепловых. Если на станции установлены агрегаты, имеющие-большие вращающиеся массы, то появляется необходимость в применении специального торможения агрегата в процессе остановки последнего, иначе остановка при выключенном агрегате растягивается на большой промежуток времени. Обычно торможение агрегата осуществляется путем открытия вручную специального крана и рабочий агент (масло или воздух) под давлением ,.поступает в тормоза. При этом требуемая плановость торможения не всегда осуществляется, что приводит к более быстрому изнашиванию всей тормозной системы и вредна отражается на самом агрегате. Дальше выжидается момент полной остановки агрегата, после чего работник станции должен поворотом крана закрыть доступ масла (или воздухй), и отпустить тормозные колодки. Намного усложняется проведение всего этого процесса при серьезных авариях на станции, когда полная остановка агрегата требуется в наикратчайший срок. В этрм случае неправильное или несвоевременное реагирование обслу(349)

живающего персонала может погубить много ценного оборудования, и, наконец, такой метод ручного обслуживания совершенно не применим на полуавтоматических или полностью автоматических станциях, где, как правило, обслуживающий персонал отсутствует.

Предлагаемое устройство дает возможность процесс торможения полностью автоматизировать и, устраняя тем самым какую-либо зависимости от обслуживающего персонала, дать высокую точность и надежность в работе.

Действие устройства основано на действии двух катарактов, на которых один после остановки агрегата выпускает автоматически рабочую жидкость из тормоза.

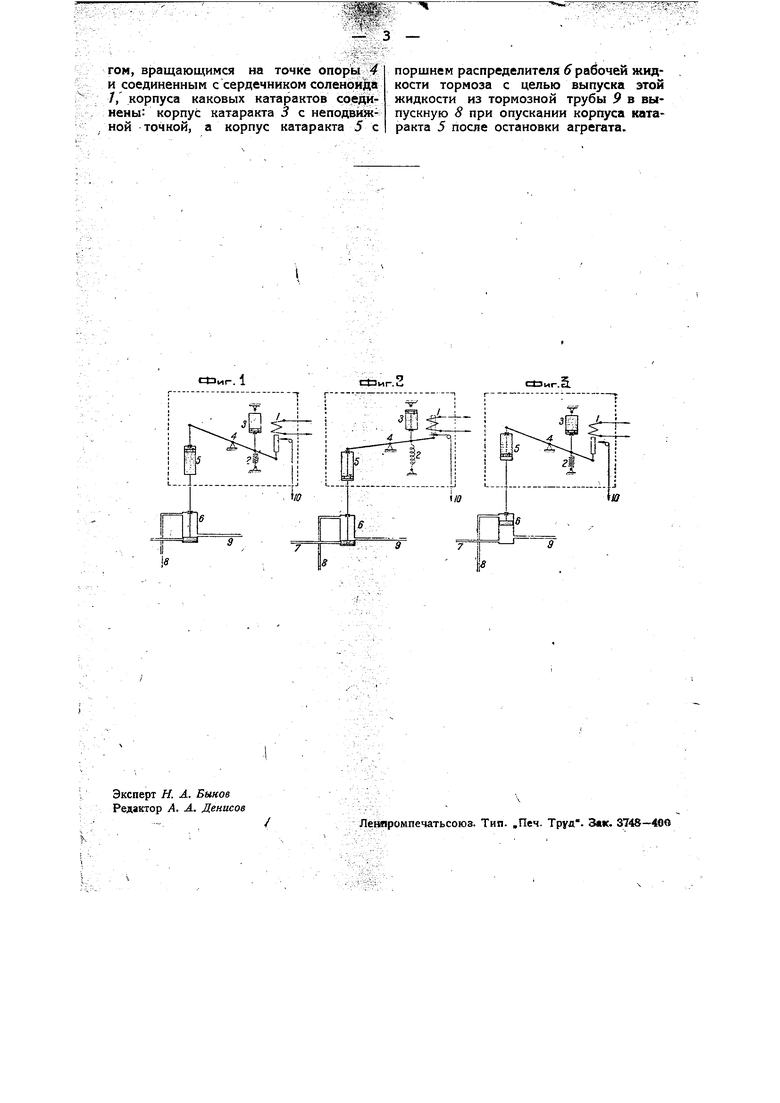

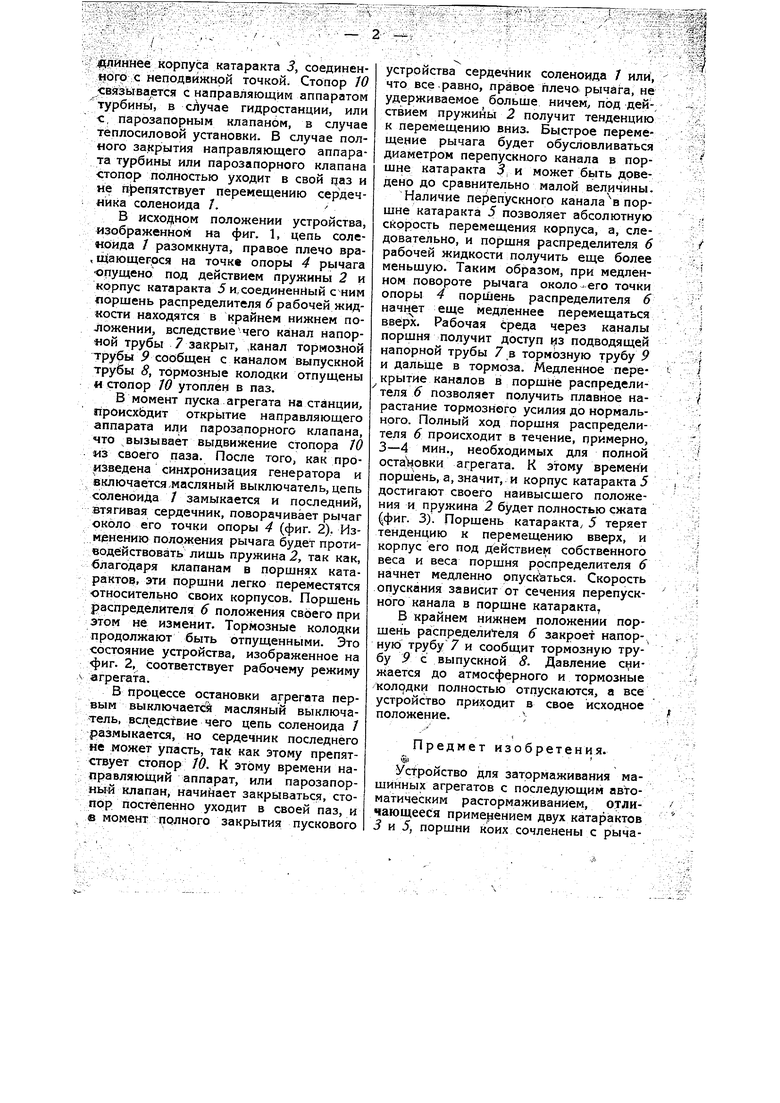

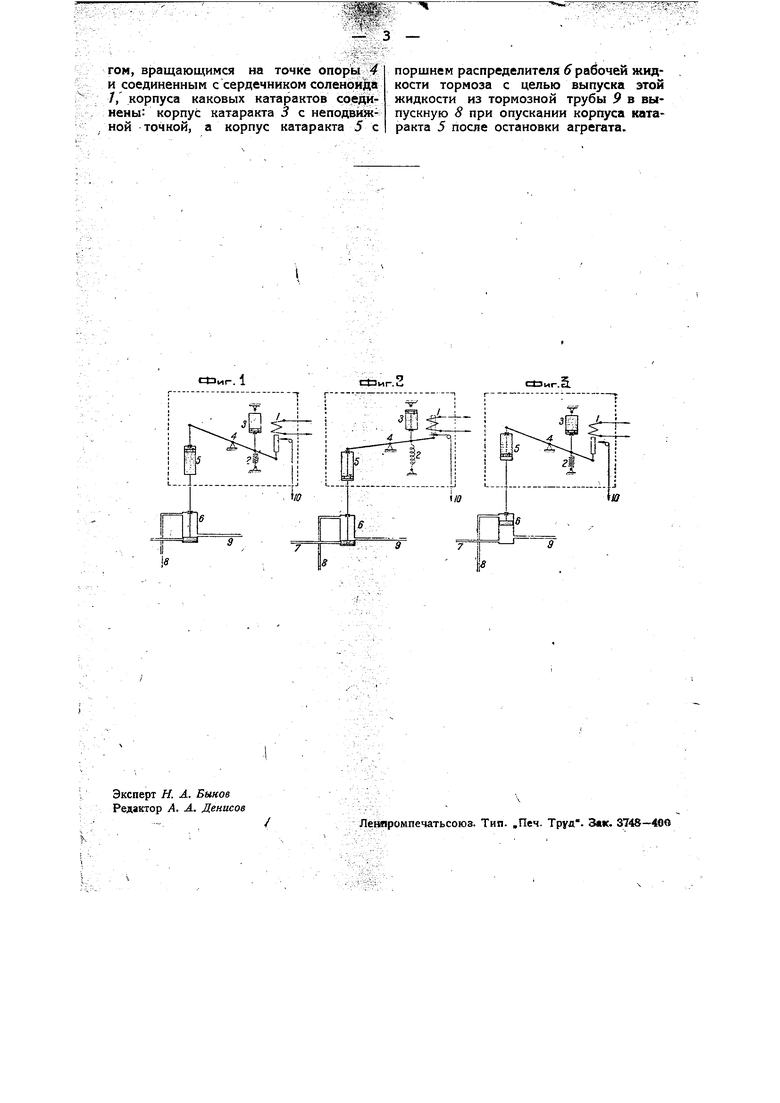

На чертеже, изображающем схему устройства для затормаживания машинных агрегатов с последующим автоматическим разтормаживанием, фиг. 1 изображает устройство в исходном положении, фиг. 2-при рабочем режиме агрегата, фиг. 3-в момент остановки агрегата.

К источнику тока 4ерез контакты, расположенные на штанге масляного выключателя, присоединяется соленоид /. Катаракты 5 и 5 имеют в своих поршнях одностороннего действия клапаны и разные по сечению перепускные каналы. Корпус катаракта 5, связанный с поршнем распределителя 6, относительна

длиннее корпуса катаракта 3, соединенного с неподвижной точкой. Стопор 10 связыва ется с направляющим аппаратом турбины, в случае гидростанции, или :, парозапорным клапаном, в случае теплосиловой установки. В случае полного закрытия направляющего аппарата турбины или парозапорного клапана стопор полностью уходит в свой цаз и не препятствует перемещению сер1деч«йка соленоида 7.

В исходном положении устройства, изображенноЛ на фиг. 1, цепь соленоида / разомкнута, правое плечо вра, ц ающег.ося на точке опоры 4 рычага опущено под действием пружины 2 и корпус катаракта 5 и, соединенный с ним ларщень распределителя d рабочей жидкости находятся в крайнем нижнем по южении, вследствие-чего канал напор«ой трубы 7 закрыт, канал тормозной трубы Р сообщен с каналом выпускной трубы 8, тормозные колодки отпущены и стопор 10 утоплен в паз.

В момент пуска агрегата на станции, происх&дит открь1тие направляющего аппарата ил.и парозапорного клапана, что вызывает выдвижение стопора 10 «3 своего паза. После того, как произведена синхронизация генератора и включается масляный выключатель, цепь соленоида / замыкается и последний, втягивая сердечник, поворачивает рычаг около его точки опоры 4 (фиг. 2). Изменению положения рычага будет противодействовать лишь пружина 2, так как, благодаря клапанам в поршнях катарактов, эти поршни легко переместятся относительно своих корпусов. Порщень Зраспределителя 6 положения своего при этом не изменит. Тормозные колодки продолжают быть отпущенными. Это состояние устройства, изображенное на фиг. 2, соответствует рабочему режиму V агрегата.

В процессе остановки агрегата первым выключаете масляный выключатель, вcдeдctвиe чего цепь соленоида / размыкается, но сердечник последнего не может упасть, так как этому препятствует стопор 10. К этому времени направляющий аппарат, или парозапорны-й Клапан, начийает закрываться, стопор постепенно уходит в своей паз, и в момент полного закрытия пускового

устройства сердечник соленоида 1 или, что все равно, правое 1плечо рычага, не удерживаемое больше ничем, под действием пружины 2 получит тенденцию к перемещению вниз. Быстрое перемещение рычага будет обусловливаться диаметром перепускного канала в поршне катаракта 3,н может бь1ть доведено до сравнительно малой величины.

Наличие перепускного каналав порщне катаракта 5 позволяет абсолютную скорость перемещения корпуса, а, следовательно, и поршня распределителя 6 рабочей жидкости получить еще более меньшую. Таким образом, при медленном повороте рычага около-его точки опоры 4 поршень распределителя 6 еще медленнее перемещаться вверх. Рабочая среда через каналы поршня получит доступ 3 подводящей напорной трубы 7 в тормозную трубу 9 и дальще в тормоза. Медленное перекрытие каналов в поршне распределителя 6 позволяет получить плавное нарастание тормозного усилия до нормального. Полный ход Поршня распределителя 6 происходит в течение, примерно, 3-4 мин., необходимых для полной остацовки агрегата. К этому времени поршень, а, значит, и корпус катаракта 5 достигают своего наивысшего положения и пружина 2 будет полностью сжата (фиг. 3). Поршень катаракта, 5 теряет тенденцию к перемещению вверх, и корпус его под действием собственного веса и веса поршня ррспределителя 6 начнет медленно опускаться. Скорость опускания зависит от сечения перепускного канала в поршне катаракта,

В крайнем нижнем положении поршень pacпpeдeлиteля б закроет напорную трубу 7 и сообщит тормозную трубу 9 с выпускной S. Давление cfJHжается до атмосферного и тормозные колодки полностью отпускаются, а все устройство приходит в свое исходное положение.;

Предмет изобретения.

« ,. , : Устройство для затормаживания машинных агрегатов с последующим автоматическим растормаживанием, отличающееся применением двух ката|эактов 5 и 5, поршни коих сочленены с рычагом, вращающимся на точке опоры 4 и соединенным с сердечником соленоида /, корпуса каковых катарактов соединены: корпус катаракта 5 с неподвижной точкой, а корпус катаракта 5 с поршнем распределителя 6 рабочей жидкости тормоза с целью выпуска этой жидкости из тормозной трубы 9 в выпускную 8 при опускании корпуса катаракта 5 после остановки агрегата.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА УПРАВЛЕНИЯ ПРИВОДОМ ЗАДНЕГО ВАЛА ОТБОРА МОЩНОСТИ С ПЛАНЕТАРНЫМ РЕДУКТОРОМ САМОХОДНОГО ЭНЕРГЕТИЧЕСКОГО СРЕДСТВА | 1995 |

|

RU2122952C1 |

| Модулятор силы торможения | 1984 |

|

SU1321368A3 |

| ТОРМОЗНОЕ УСТРОЙСТВО ДЛЯ ПОЕЗДОВ И ОТДЕЛЬНЫХ ПОВОЗОК | 1926 |

|

SU8835A1 |

| ТОРМОЗНОЕ УСТРОЙСТВО ДЛЯ ПОДВИЖНОГО СОСТАВА | 1993 |

|

RU2070121C1 |

| КОМБИНИРОВАННЫЙ ТОРМОЗ АВТОМОБИЛЬНЫХ КОЛЕС | 1993 |

|

RU2111138C1 |

| ТОРМОЗНОЕ УСТРОЙСТВО ДЛЯ ПОЕЗДОВ И ОТДЕЛЬНЫХ ПОВОЗОК | 1925 |

|

SU7853A1 |

| Тормозная система прицепа | 1987 |

|

SU1473998A1 |

| ТОРМОЗНОЙ ЦИЛИНДР ТРАНСПОРТНОГО СРЕДСТВА | 2017 |

|

RU2654878C1 |

| Система управления пневмопружинными тормозными камерами транспортного средства | 1986 |

|

SU1384444A1 |

| Воздухораспределитель для тормозной системы прицепа | 1983 |

|

SU1110691A1 |

С&и1-. 1

Авторы

Даты

1934-02-28—Публикация

1933-03-19—Подача