Предлагаемое изобретение относится к тормозным устройствам, в которых торможение производится с помощью установленного на каждой повозке источника энергии, возобновляемой при растормаживании. Для отпуска же тормозов в предлагаемом изобретении пользуются или действием разряжения, вызываемым специально поставленным эжектором, или силой давления от нагнетаемой особым насосом жидкости, или механической передачей.

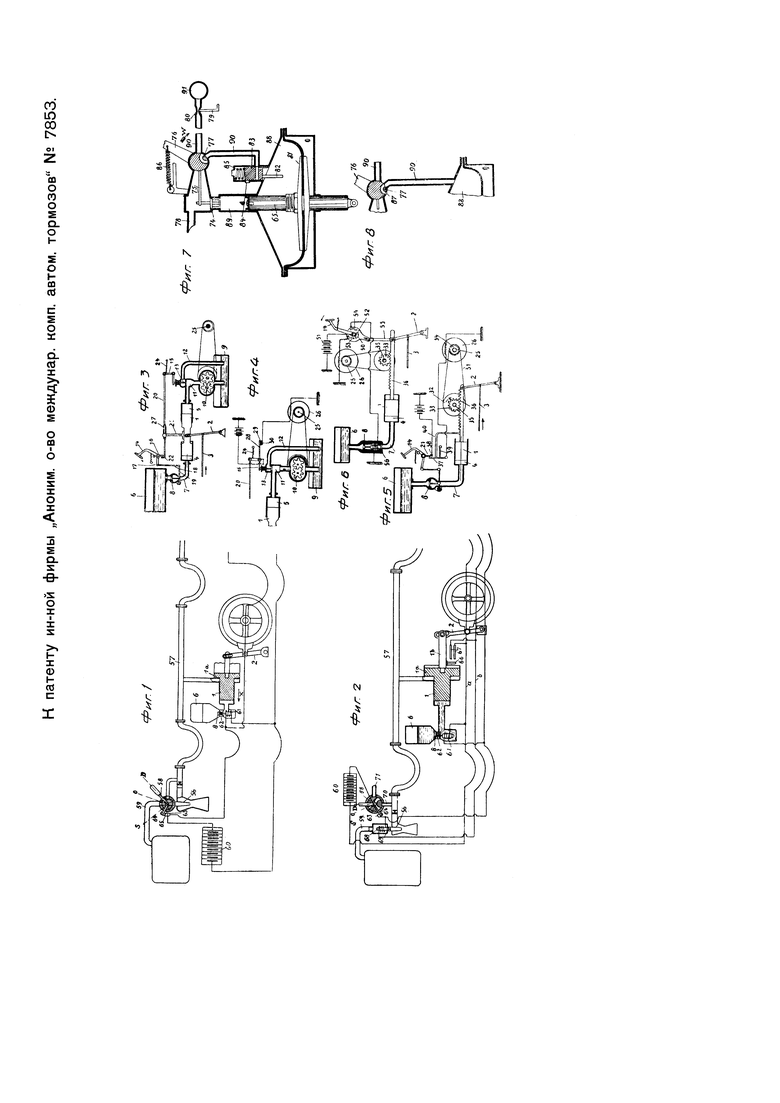

Фиг. 1 изображает схему тормозного устройства, действующего разряжением воздуха в тормозном цилиндре; фиг. 2 - видоизменение тормозного устройства, изображенного на фиг. 1, в котором действие разрежения, вызывающего растормаживание, автоматически прекращается, когда все тормоза отпущены; фиг. 3 - тормозное устройство, в котором растормаживание производится действием двигателя повозки при посредстве гидравлического давления; фиг. 4 - видоизменение изображенного на фиг. 3 тормозного устройства; фиг. 5 - схему тормозного устройства, в котором растормаживание производится механическими средствами; фиг. 6 - видоизменение изображенного на фиг. 5 тормозного устройства; фиг. 7 - тормозное устройство, в котором вызывающее растормаживание разрежение создается всасывающим действием двигателя внутреннего горения, приводящего в движение повозку, и фиг. 8 - видоизмененную деталь изображенного на фиг. 7 устройства.

В изображенной на фиг. 1 схеме тормозного устройства, тормоза повозок состоят из тормозной колодки, шарнирно соединенной с рычагом 2 и нажимающей на колесо повозки. Это устройство предназначается для поезда, приводимого в движение паровозом, при чем на чертеже показаны только тормоза первой прицепной повозки из состава поезда. Растормаживание происходит при перемещении тормозного двухступенчатого поршня 1 в направлении стрелки х. Для этого в трубопроводе 57, проходящем вдоль всего поезда, создается разрежение при помощи установленного на паровозе парового эжектора 56 и передаваемого в большую ступень 1а поршня 1. При перемещении поршня, последний вжимает масло цилиндра 1 в закрытый резервуар 6, являющийся жидкостным аккумулятором энергии, служащей для целей торможения. Эжектор 56 регулируется при помощи крана 58, установленного на паро-подводящей трубе 59 и соединенного с выключателем 64, включенным в электрическую цепь 60, с, 61, а, питаемую элементом 60. В эту цепь включены обмотки соленоидов 61, установленных на каждой повозке и действующих на клапан 8, расположенный между резервуаром 6 и тормозным цилиндром и удерживаемый в закрытом положении, против действия пружины 62, соленоидом 61 при прохождении тока по его обмотке. Цепь элемента 60 замкнута во время работы эжектора, т.е. при растормаживании; в это время ручка крана 58 занимает положение D. Во время растормаживания клапан 8, под действием сжимаемого в цилиндре 1 масла, приподымается со своего гнезда. Как только эта обратная подача масла прекращается, клапан 8 под действием соленоида 61 прижимается к своему гнезду. Пружина 62 автоматически открывает клапан 8 при размыкании цепи элемента 60. В случае разрыва сцепки между повозками размыкание этой цепи происходит автоматически. Кроме того, цепь может быть разомкнута при помощи ручки 58 и соединенного с ней выключателя 64. Когда плечо выключателя 64 сходит с контактной пластинки, что соответствует положению S ручки 58, трубопровод 59 закрывается, и эжектор 56 этим выводится из действия, а вместе с тем цепь элемента 60 прерывается. Кроме того, при этом трубопровод 57 сообщается с наружным воздухом при помощи канала 65 в кране 58. Благодаря этому происходит торможение, так как при этом клапан 8 открыт для пропуска масла. Когда ручка крана 58 занимает положение 0, трубопровод 59 закрыт, но электрическая цепь замкнута; это положение ручки соответствует отжатому положению тормозов. При этом трубопровод 57 уже не сообщается с наружным воздухом, но и эжектор 56 не работает.

На фиг. 2 показано устройство, в котором эжектор 56 автоматически выводится из действия, как только все тормоза отпущены. В этом случае для управления эжектором 56 служит клапан 69, установленный на пароподводящей трубе 59 и соединенный с сердечником из мягкого железа соленоида 68. Когда по обмотке соленоида 68 проходит ток, клапан 69 открывается, и эжектор 56 начинает работать. Соленоид 68 питается током от элемента 60, снабжающим током также и соленоид 61, под действием которого находится клапан 8. По обмотке соленоида 61 ток проходит до тех пор, пока, соединенное с краном 58, плечо выключателя 64 соприкасается с контактной пластинкой 63. Для включения обмотки соленоида 68, недостаточно контакта между плечом выключателя 64 и контактной пластинкой 63, а для этого надо еще соединить друг с другом электрические провода а и b. Это электрическое соединение возможно только в том случае, когда хотя бы один из тормозов поезда не совсем отжат; оно прекращается, как только все тормоза отпущены. Благодаря этому эжектор 56 перестает работать, когда все тормоза отжаты. Для осуществления этого, провода а и b соединены с попарно установленными, изолированными друг от друга электропроводными пластинками 67, при чем по каждой паре этих пластинок может скользить поперечина 66, устанавливающая, во время прилегания к обеим пластинкам, электрическое соединение между ними. Эта поперечина 66 прикреплена к звену 1b системы тормозных тяг и так расположена относительно пластинок 67, что не прилегает к ним при отжатом тормозе. Соленоиды 61 действуют таким же образом, как в изображенном на фиг. 1 устройстве. Кран 58 установлен на трубе 70, при помощи которой трубопровод 57 через канал 71 сообщается с наружным воздухом. На фиг. 2 положение D ручки крана 58 соответствует растормаживанию. В положении 0 ручки, плечо выключателя 64 сходит с контактной полоски 63, но трубопровод 57 не сообщается с наружным воздухом; это положение является нейтральным или средним. Положение S соответствует торможению, при чем трубопровод 70 сообщается с каналом 71, и в трубопроводе 57 устанавливается атмосферное давление.

Изображенные на фиг. 3 и 4 тормозные устройства отличаются от изображенных на фиг. 1 и 2 устройств, применением вместо эжектора насоса, нагнетающего масло в тормозной цилиндр.

На фиг. 3 части тормозного устройства показаны в том положении, которое они занимают в момент, когда растормаживание почти закончено. Поршень 1 с двумя лобовыми поверхностями соединен с тормозными рычагами при помощи рычага 2 и соединительной тяги 3. Поршень 1 перемещается в цилиндрах 4 и 5, установленных по обоим концам поршня. В цилиндр 4 впускается из резервуара 6 по трубопроводу 7, находящиеся под давлением, масло или воздух. В трубопроводе 7 установлен автоматический клапан 8, регулирующий подачу, находящегося под давлением, масла. Цилиндр 5 сообщается с открытым резервуаром 9, содержащим масло, подаваемое по трубопроводу 11 насосом 10, приводимым в постоянное движение от оси 25 повозки. Обычно подаваемое насосом 10 масло возвращается в резервуар 9 по трубопроводу 12, снабженному клапаном 13. Лишь когда поршень 1 для отжатия тормозов должен передвигаться влево, клапан 13 закрывается и масло подается в цилиндр 5 до тех пор, пока поршень 1 под действием масла не дойдет до конца своего хода. Во время этого перемещения поршня, находящееся в цилиндре 4, масло выжимается в резервуар 6 через автоматически открывающийся клапан 8. Для подтягивания тормозов при изображенном на фиг. 3 положении поршня 1, нажимают на педаль 14, вращающуюся на оси 16. Плечо 17, заклиненное на этой оси 16, действует, при посредстве системы рычагов 18, 19 па клапан 8, открывающийся при этом, так что находящаяся под давлением жидкость может вытекать из резервуара 6 в цилиндр 4. Поршень 1 под действием масла перемещается вправо и подтягивает тормоза. Находящееся в цилиндре 5 масло вытекает из него через открытый клапан 13 и трубопровод 12 в резервуар 9. Во время передвижения поршня 1 клапан 13 удерживается в открытом положении при помощи коленчатого рычага 15, соединенного посредством штанги 20 с педалью 14, нажимающей при помощи пальца на загнутый конец штанги 20 и находящимся под действием оттягивающей его пружины 24. Для растормаживания отпускают педаль 14. при чем клапаны 8 и 13 автоматически закрываются. Пружина 24 оттягивает штангу 20, так что коленчатый рычаг 15 отходит от клапана 13. Подаваемое насосом 10 масло нажимает на поршень 1 и передвигает его влево. При этом поршень 1 выжимает находящуюся в цилиндре 4 жидкость в резервуар 6. Когда поршень 1 доходит до конца своего хода, укрепленный на нем стержень 23 упирается в конец проушины 27 в штанге 20 и несколько оттягивает эту штангу влево, так что коленчатый рычаг 15 нажимает на клапан 13 и удерживает его в открытом положении. При этом жидкость насосом 10 подается в трубопровод 12 и возвращается в резервуар 9, а тормоза остаются в отжатом положении. При подтягивании тормозов действие стержня 23, удерживающего клапан 13 в открытом положении, заменяется действием пальца, приводимого в движение педалью 14.

На фиг. 4 изображено устройство, в котором насос 10 работает с перерывами, так что он действует на поршень 1 только тогда, когда этот последний должен быть отжат при растормаживании. Для этого на фиг. 4 тормозное устройство, изображенное на фиг. 3, дополнено электромагнитной муфтой 26, включенной между осью 25 повозки и валом насоса. Электрическое управление этим сцеплением происходит таким образом, что в момент, когда рычаг 15 освобождает клапан 13 и этот последний закрывается, контакт 29, укрепленный на конце соединенного с рычагом 15 плеча 28, ложится на неподвижный контакт 30 и этим замыкает электрическую цепь электромагнитной муфты 26. Тогда вал 25 приводит в движение насос 10, действующий до тех пор, пока поршень 1 не дойдет до конца своего хода, когда контакты 29 и 30 снова разъединяются. В этот момент рычаг 15 опускается и открывает клапан] 3, а вместе с тем размыкает ток, питающий магнитное сцепление. При этом насос перестает работать и оказывать давление на поршень 1. При перемещении поршня 1 во время торможения в сторону цилиндра 5, клапан 13, как и в изображенном на фиг. 3 приспособлении, остается открытым, но насос не работает.

Изображенные на фиг. 5 и 6 тормозные устройства отличаются от описанных выше устройств, применением, вместо эжектора (фиг. 1 и 2) или насоса (фиг. 3 и 4), механической передачи, состоящей из зубчатой рейки, соединенной с поршнем тормозного цилиндра и приводимой в движение системой колес от оси повозки.

На фиг. 5 показано тормозное устройство, похожее на изображенное на фиг. 4, где перемещающийся в цилиндре 4 поршень 1 при движении в направлений, при котором происходит торможение, находится под действием масла, находящегося под давлением в резервуаре 6 и подаваемым через автоматический клапан 8, между тем как этот поршень в другом направлении перемещается при посредстве зубчатой рейки 36 и зубчатого колеса 33, получающего вращение от вала 25, включаемого в работу электромагнитной муфтой 26. Электромагнитная муфта 26 действует на свободно насаженное на вал 25 зубчатое колесо 34, соединенное при помощи цепи 31 с таким же колесом 32, заклиненным на оси 35 зубчатки 33. Зубчатая рейка прикреплена к поршню 1. Передача движения с вала 25 на поршень 1 происходит во время растормаживания, при перемещении поршня 1 влево; муфта 26 автоматически разъединяется, как только растормаживание закончено. Для этого ножная педаль 14, управляющая также клапаном 8, снабжена пальцем 21, удерживающим контакты 37 и 38 на некотором расстоянии друг от друга при нажатой во время торможения ножной педали, так что при этом зубчатое колесо 33 механически не соединено с валом 25. Благодаря этому поршень 1 может свободно перемещаться в цилиндре 4, при чем зубчатые колеса 32 и 34 свободно вращаются на своих осях 35 и 25. Для растормаживания отпускают ножную педаль 14, при чем, находящийся под действием пружины 39, контакт 37 приходит в соприкосновение с контактом 38, так что электрическая цепь электромагнитной муфты 26 замыкается. При этом вал 25 при посредстве зубчатой рейки 36 перемещает поршень 1 влево. В конце хода поршня, прикрепленный к зубчатой рейке 36, упор 40 размыкает контакты 37 и 38, вследствие чего цепь размыкается, и сцепление разъединяется.

В изображенном на фиг. 6 устройстве величина хода поршня 1 может быть изменена, в зависимости от положения ножной педали 14, регулирующей торможение. Ножная педаль 14 соединена электрически с клапаном 8 и зубчаткой 33, приводящей в движение поршень 1. На оси ножной педали 14 заклинена кулачная шайба 50, электрически соединенная с элементом 51. Муфта 52 свободно насажена на ось ножной педали 14 и снабжена со стороны кулачной шайбы 50 двумя изолированными контактами 53 и 54, не соприкасающимися при обычном положении ножной педали с кулачной шайбой 50. Контакт 53 служит для замыкания цепи электромагнитной муфты 26, а контакт 54 - для замыкания цепи соленоида 56 клапана 8. Муфта 52, кроме того, снабжена плечом, шарнирно соединенным с плечом 55, скрепленным с зубчатой рейкой 36. Когда поршень 1 находится в конце своего хода, и должно начаться торможение, ножную педаль 14 перемещают в направлении стрелки, изображенной на чертеже, при чем кулачная шайба 50 приходит в соприкосновение с контактом 54, и электрический ток протекает по обмотке соленоида 56, управляющего клапаном 8, так что этот клапан открывается, и находящаяся под давлением жидкость подается в цилиндр 4. При этом поршень 1 передвигается вправо, и плечо 55 захватывает муфту 52, свободно вращающуюся на оси ножной педали 14. Если ножная педаль 14 удерживается в первоначальном положении, то контакт 54 отходит от кулачной шайбы 50, вследствие чего ток в обмотке соленоида 56 прерывается, так что клапан 8 автоматически закрывается, преграждая доступ жидкости. При дальнейшем нажимании на ножную педаль в том же направлении, количество поступающей в цилиндр 4 жидкости, а вместе с тем и сила торможения, все увеличивается. Если же несколько отпустить ножную педаль, то контакт 53 приходит в соприкосновение с кулачной шайбой 50, чем вызывается сцепление между зубчатым колесом 33 и валом 25, продолжающееся до тех пор, пока поршень 1 не передвинется налево настолько, чтобы прервать контакт благодаря повороту муфты 52. Таким образом можно торможение и его силу менять соответствующей установкой ножной педали 14.

На фиг. 7 изображено тормозное устройство, предназначенное для повозки, приводимой в движение двигателем внутреннего горения, у которой растормаживание происходит благодаря всасывающему действию двигателя. Не изображенные на чертеже тормозные рычаги соединены с нырялом 65, скрепленным с двигающимся в камере 88 мембранным поршнем 81 и перемещающимся в цилиндре 89. Необходимое для осуществления торможения перемещение ныряла 65 производится находящимся под давлением маслом, подача которого регулируется клапаном 74. Для растормаживания в камере 88 производится разрежение посредством высасывания воздуха по трубопроводу 90, сообщающемуся со всасывающим трубопроводом 91 двигателя внутреннего горения. Для торможения необходимо поднять клапан 74 с гнезда и тогда под давлением масла ныряло 65 опустится и включит тормоз. Для этой цели клапан 74 может быть приподнят рычагом 75, приводимым в движение педалью 76, управляющей также краном 77. Кран 77 осуществляет соединение между камерой 88 и всасывающим трубопроводом 91 двигателя. При изображенном на фиг. 7 положении частей тормозного устройства, педаль 76 занимает промежуточное положение, между положением для полного торможения и положением для растормаживания. При перестановке педали 76 в направлении стрелки W, клапан отходит от своего гнезда и пропускает в цилиндр 89 масло, подаваемое под давлением по трубопроводу 78. Если предоставить педаль 76 действию оттягивающей ее пружины 86, то клапан 74 прижимается к своему гнезду и кран 77 соединяет всасывающий трубопровод 91 с камерой 88. Находящийся в камере 88 воздух отсасывается по ответвленному трубопроводу 90, что вызывает растормаживание. Вместе с тем топливо поступает по соплу 79, установленному в эжекторе 80 трубопровода 90, образующем распылитель. Эта подача топлива происходит во избежание образования слишком бедной смеси для питания двигателя в тот момент, когда двигатель засасывает находящийся в камере 88 воздух. Сопло 79 является дополнительным соплом, применяемым на ряду с обычными, не изображенными на чертеже, соплами испарителя. При полном растормаживании мембранный поршень 81 упирается в штифт 82, укрепленный на золотнике 83, вследствие чего золотник 83 перемещается таким образом, что закрывает сообщение между камерой 88 и трубопроводом 90 и устанавливает сообщение между этой камерой и выходящим в наружный воздух отверстием 84. При этом воздух поступает в камеру 88. объем которой уменьшился вследствие подъема мембранного поршня 81. Этот воздух дает возможность произвести следующее торможение, которое может быть однако выполнено лишь после поднятия клапана 74 при помощи педали 76. Если масло по какой либо причине просачивается через клапан 74, то поршень 65 несколько опускается, и золотник 83 следует при этом за ним под действием пружины 85, так что все части снова возвращаются в нужные положения под действием разряжения в трубопроводе 90. Как показано на фиг. 8, кран 77, входящий в состав изображенного на фиг. 7 устройства, может быть выполнен и таким образом, что он камеру 88 соединяет либо с разреженным пространством во всасывающем трубопроводе двигателя при посредстве трубопровода 90, либо с наружным воздухом через отверстие 87 в коробке крана. Изображенное на фиг. 7 или 8 тормозное устройство может быть применено для одновременного торможения с одного места нескольких сцепленных между собою повозок; для этого надо трубопровод 90 провести ко всем этим повозкам.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидравлическая система для торможения колес | 1943 |

|

SU65545A1 |

| Пневматический привод тормозов автопоезда | 1985 |

|

SU1303462A2 |

| Гидровакуумный привод тормозов прицепа | 1989 |

|

SU1794719A1 |

| Пневматический привод тормозов автопоезда | 1982 |

|

SU1024326A1 |

| Тормозное устройство для движущихся по рельсам повозок | 1926 |

|

SU8963A1 |

| ТОРМОЗНОЕ УСТРОЙСТВО ДЛЯ ПОЕЗДОВ И ОТДЕЛЬНЫХ ПОВОЗОК | 1926 |

|

SU8835A1 |

| Модулятор силы торможения | 1984 |

|

SU1321368A3 |

| Устройство для дистанционного (на расстоянии) управления буровым станком | 1933 |

|

SU43850A1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ТОРМОЗАМИ АГРЕГАТА | 1990 |

|

RU2036806C1 |

| Пневматический привод тормозов автопоезда | 1984 |

|

SU1220977A2 |

1. Тормозное устройство для поездов и отдельных повозок, в котором торможение производится при помощи установленного на каждой повозке источника энергии, восстанавливаемой при растормаживании, характеризующееся тем, что для отпуска тормозов и одновременно для восстановления израсходованной энергии применяется эжектор 56 (фиг. 1 и 2) или 80 (фиг. 7), осуществляющий разрежение в камере тормозного цилиндра, или гидравлический насос 10 (фиг. 3 и 4), воспроизводящий давление в камере указанного цилиндра, или механическая передача 33, 36 (фиг. 5 и 6).

2. Форма выполнения охарактеризованного в п. 1 устройства, отличающаяся тем, что для отпуска тормозов в нем используется принудительное разрежение воздуха в камере тормозного цилиндра, осуществляемое при помощи двухступенчатого поршня 1a, 1 (фиг. 1), связанного рычажной передачей с тормозными колодками и разделяющего полость этого цилиндра на две камеры: одну - сообщающуюся с главным воздухопроводом и другую - связанную через посредство клапана 8 с резервуаром 6, в который нагнетается при отпуске тормозов жидкость соответствующего давления тем же поршнем 1, 1а, каковой резервуар 6 является жидкостным аккумулятором энергии и служит для расходования таковой через посредство клапана 8, поднимаемого пружиной 62 при выключении краном машиниста тока из соленоида 61, включенного в электрическую цепь 60, а, с (фиг. 2).

3. При тормозном устройстве, охарактеризованном в п. 2, применение, с целью автоматического выключения эжектора 56 (фиг. 2); атмосферного канала 71 - в кране машиниста, клапана 69 - в коробке эжектора и провода b, составляющего совместно с проводом а и элементом 60 электрическую цепь, замыкаемую через посредство контактов 66, 67 для включения соленоида 68, связанного с указанным паровым клапаном 69 (фиг. 2).

4. Форма выполнения охарактеризованного в п. 1 устройства, отличающаяся тем, что для отпуска тормозов в нем используется давление жидкости, нагнетаемой в тормозной цилиндр насосом 10 (фиг. 3), приводимым в движение от оси повозки и включаемым в работу клапаном 13, управляемым педалью 14 через посредство рычажной передачи, штанга 20 которой, снабженная проушиной 27, воздействует в крайних положениях, с целью автоматического прекращения процесса торможения или отпуска, на стержень 23, связанный с поршнем 1 тормозного цилиндра, каковой поршень служит, при оттормаживании, для нагнетания жидкости соответствующего давления в резервуар 6, являющийся аккумулятором энергии, расходуемой на торможение, достигаемое впуском жидкости в тормозной цилиндр из резервуара 6 через управляемый педалью 14 клапан 8.

5. Применение к охарактеризованному в п. 4 тормозному устройству приспособления для устранения непрерывной работы насоса 10 (фиг. 4), каковое приспособление состоит из электромагнитной муфты 26, включаемой рычажной передачей от ножной педали через посредство контактов 29-30 и связывающей с осью повозки вал 25 насоса, с целью включения его в работу.

6. Форма выполнения охарактеризованного в п. 1 устройства, отличающаяся тем, что в нем для оттормаживания используется механическая передача, состоящая из зубчатой рейки 36 (фиг. 5), связанной с поршнем 1 тормозного цилиндра и сцепляющейся с шестерней 33, получающей вращение от вала 25, включаемого в работу электромагнитной муфтой, управляемой ножной педалью 14 - через посредство пальца 21, действующего на пружинный контакт 37, замыкающий электрическую цепь в период оттормаживания и размыкающий таковую в период торможения, при чем размыкание электрической цепи происходит через посредство рычага 40 в момент крайнего положения поршня в периоде оттормаживания.

7. Форма выполнения, охарактеризованного в п. 1 устройства, отличающаяся тем, что в нем для оттормаживания применяется механическая передача, управляемая педалью 14 (фиг. 6) через посредство электромагнитной муфты 26, а для торможения используется жидкость, находящаяся под давлением в резервуаре 6 и выпускаемая через клапан 8, управляемый той же педалью 14 через посредство соленоида 56.

8. Форма выполнения охарактеризованного в п. 1 устройства, отличающаяся тем, что в нем для оттормаживания применяется эжектор 80 (фиг. 7), работающий воздухом, всасываемым двигателем внутреннего горения через посредство связанного с нырялом 65 мембранного поршня 81, служащего для перевода рабочей жидкости в камеру давления и воспринятия в период торможения давления этой жидкости, которая пропускается через клапан 74, управляемый педалью 76, при чем ход поршня 81 в период оттормаживания ограничивается действием цилиндрического пружинного золотника 83.

9. Применение в охарактеризованном в п. 8 тормозном устройстве в пробке крана 77 воздушного канала 87 (фиг, 8), предназначенного для сообщения, снабженной мембранным поршнем камеры 88, - с атмосферой.

Авторы

Даты

1929-02-28—Публикация

1925-08-27—Подача