Изобретение относится к сельскохозяйственному машиностроению, в частности к транспортерам, устанавливаемым на зерноуборочных комбайнах и используемым для перемещения срезанной хлебной массы к молотильному барабану.

Наиболее распространенными в настоящее время являются комбайны с фронтально расположенной жаткой, навешиваемой на корпус молотилки, конструкция которой аналогична конструкции стационарных молотилок.

Однако такие комбайны имеют транспортирующие узлы больших размеров, требуют больших каниталовложений и эксплуатируются в течение короткого периода уборки. Кроме того, большие габариты этих комбайнов затрудняют их транспортировку по обычным дорогам и перевозку по железной дороге.

Целью изобретения является снижение затрат на изготовление комбайнов и уменьшение их габаритов.

Достигается это тем, что верхняя или внутренняя часть транспортера комбайна используется не только для подачи срезанной массы к молотильному барабану, но и для отвода ее от барабана после обмолота. Такая конструкция транспортера позволяет расположить молотилку непосредственно за режущим аннаратом, при этом молотилка может SbiTb оборудована самостоятельным очистительным устройством, навешиваемым как отдельный узел, например, на самоходное шасси или трактор.

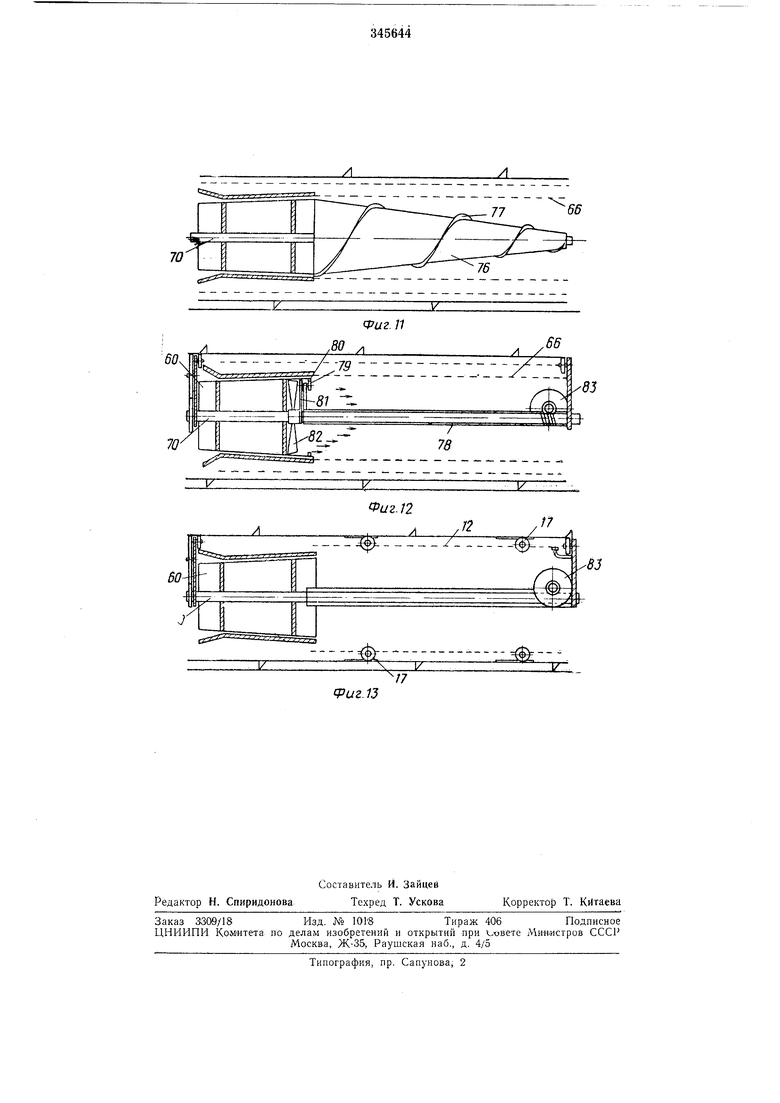

На чертежах показаны варианты исполнения предлагаемого транспортера: на фиг. 1 схематично изображена жатка с цилиндрическим транспортером и молотилкой (закрыта); на фиг. 2 - сечение по А-А на фиг. 1; на фиг. 3 - разрез по Б-Б на фиг. 2; па фиг. 4 - жатка с транспортером, выполненным в виде ряда пальчатых барабанов, общий вид и разрез по В-В; на фиг. 5 - жатка с транспортером, выполненным в виде бесконечной ленты с пальцами; на фиг. 6 - жатка с цилиндрическим транспортером, имеющим сетчатый корпус, общий вид и разрез по Г-Г; на фиг. 7 - жатка с цилиндрическим транспортером, молотилкой, очистительным устройством и бункером для зерна в соединении с тягачом, вид сверху и сбоку; на фиг. 8 - агрегат, транспортер которого образован зеркально выполненными секциями, вид спереди и сзади; на фиг. 9 - комбинированный большой зерновой комбайн с цилиндрическим транспортером, вид сбоку, в транспортном и рабочем положении; на фиг. 10 - цилиндрический транспортер с встроенными молотильным и сепарирующим устройствами, в трех проекциях; на фиг. 11 - конический щнековый транспортер для перемещения соломы; на фиг. 12 - пневматический транспортер для перемещения соломы; на фиг. 13 - совершающая осевые колебания цилиндрическая сетка для траиспортироваиия соломы и отделения от нее зерна.

Хлебная масса срезается режущим аппаратом / жатки (см. фиг. 1) и подводится шнеком 2 цилиндрического транспортера 3 к расположенной с торцовой стороны и отчасти за делителем 4 и режущим аппаратом 1 молотилке 5.

Срезанная перед молотилкой хлебная масса подводится полотном 6, перекинутым через валки, к транспортеру 3.

Хлебная масса, транспортируемая шнеком 2, подводится к барабану 7, распределяющему массу по ширине молотилки. Вымолоченные зерна падают через деку 8 молотильного барабана 9 в расположенный ниже в желобе шнековый транспортер 10, нанравляюший вымолоченную смесь зерна и половы в очистительное устройство.

Солома, обмолоченная молотильным барабаном 9, транспортируется с помощью листовой направляющей 11 в цилиндрическое сито 12, расположенное в транспортере 3. За счет вращательного и возвратно-поступательного движения сита солома укладывается на поле в валок со стороны молотилки, т. е. на противоположной стороне от делителя 13.

В процессе транспортирования соломы ситом 12 оставшиеся в ней зерна просеиваются и подаются шнеком 14, расположенным на внутренней стороне транспортера 3, к молотилке. От последней зерна лопастью 15, закрепленной на транспортере 3, через неподвижный желоб 16 подаются на шнековый транспортер 10, который подводит их вместе с зернами, просеянными декой 8, к очистительному устройству.

В цилиндрическом сите 12 (см. фиг. 2) на осях помещены, например, четыре ролика 17, направляемых по рельсам, размещенным на внутренней стенке транспортера 3.

Возвратно-поступательное осевое движение сита обеспечивается винтовой направляющей 18, расположенной на цилиндрическом сите 12 и проходящей между двумя неподвижными роликами 19. Вместо двух роликов может быть установлен один и пружина, стремящаяся переместить сито в направлении к молотильному барабану.

Привод транспортера 3 производится на противоположной от молотильного барабана 9 стороне через два ролика 20 и 21, вставленных в корпус делителя 13. Привод транспортера 3 со стороны молотильного барабана производится через такой же ролик, что и на противоположной стороне. Передний ролик 20 располагается в верхней части внутренней стороны транспортера 3.

Транспортер может опираться на ходовые ролики клиновой резиновой направляющей. Вместо цилиндрического сита, совершающего вращательное и возвратно-поступательное

движение, можно установить сито, соверщающее только вращательное движение. Для транспортирования соломы в этом случае шнек необходимо расположить на внутренней стороне цилиндрического сита.

На фиг. 4-6 показаны варианты исполнения предлагаемого транспортера.

Хлебная масса срезается режущим аппаратом I и подводится пальцами 22 к нижней части вращающихся барабанов 23 и к барабану 7.

Солома, выброшенная молотильным барабаном Я транспортируется от него пальцами 22 в верхней части транспортера через делитель 13 и укладывается на поле.

В процессе транспортирования соломы оставшиеся в ней зерна благодаря ударным воздействиям пальцев 22 отделяются и через решетчатые направляющие 24, через проходящий по нижней стороне барабанов 23 поток хлебной массы и грохот 25 падают в щнековый транспортер 26, расположенный в поддоне 27. С помощью транспортера 26 отделенное от соломы зерно подается на шнековый транспортер 10, который подводит его к очистительному устройству.

Чтобы облегчить попадание срезанной хлебной массы под барабаны 23, на осях барабанов установлены втягивающие шнеки 28, имеющие конусный корпус 29. Передние опоры барабанов 23 могут переставляться по высоте.

Вместо барабанов 23 с пальцами можно установить бесконечную ленту 30 с пальцами 31 (см. фиг. 5), подводящую нижней ветвью срезанную хлебную массу к барабану 7 и далее к молотильному барабану, а верхней ветвью отводящую солому от молотильного барабана через делитель 13 в поле. Над пальчатой лентой 30 расположены два вращающихся навстречу потоку соломы лопастных барабана 32.

Отделенные от соломы зерна падают через грохот 33 на наклоненную назад транспортную доску 34, откуда они транспортируются через шнек или встряхивающий лоток в шнековый транспортер 10.

В варианте, представленном на фиг. 6, транспортер 3 имеет сетчатые цилиндрические стенки. Шнеком 2, расположенным на наружной стороне транспортера, хлебная масса подводится к молотильному барабану.

Солома транспортируется шпеком 14, расположенным на внутренней стороне сетчатого транспортера 3, на противоположную сторону и укладывается на поле.

Зерна, имеющиеся в идущей от молотильного барабана соломе, отделяются сетчатой цилиндрической стенкой транспортера 3 и через находящуюся ниже транспортера срезанную хлебную массу и грохот 35 в поддоне 27 падают в шнековый транспортер 36, который подводит их к щнековому транспортеру 10.

и цилиндрический транспортер, представленный на фиг. 1.

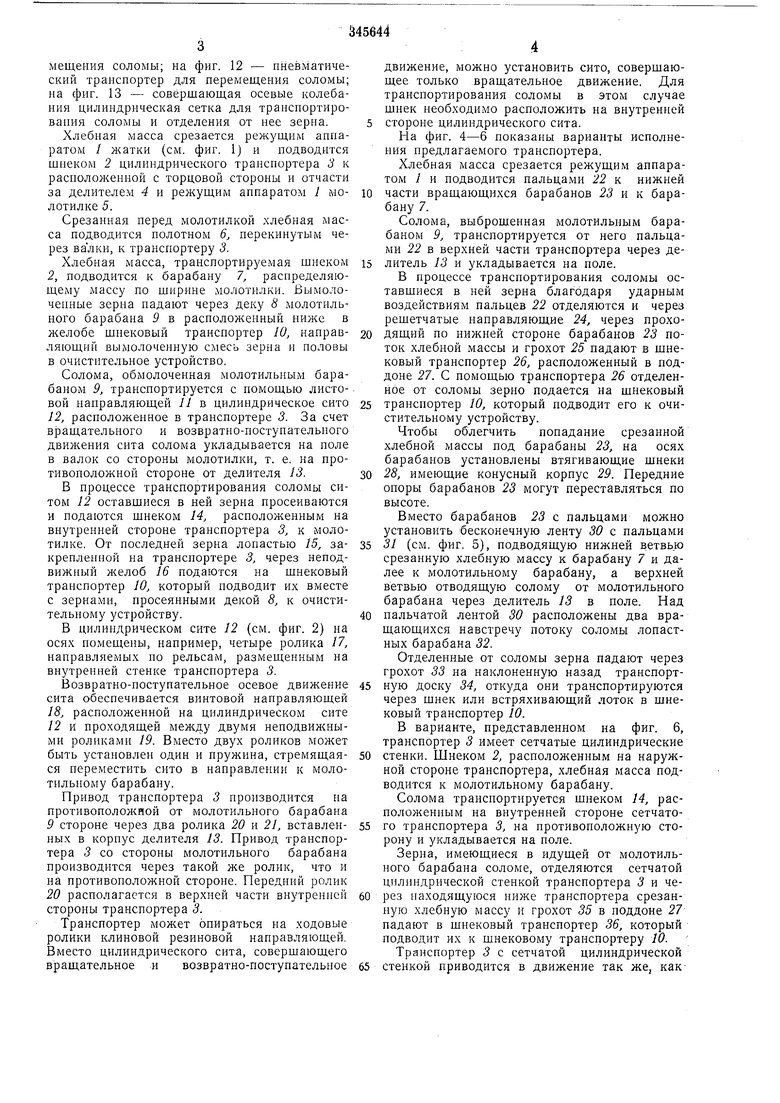

Зерновой комбайн, оборудованный очистительным устройством, может быть присоединен к трактору, на котором он крепится с помощью тяг 37 трехточечного механизма навески (см. фиг. 7). Очистительное устройство и бункер закреплены на передней части трактора.

Хлебная масса, срезанная режущим аппаратом /, подводится мотовилом 38 к наружной стороне транспортера и с помощью щнека 2 подается в молотилку 5 с молотильным барабаном 9 и декой 8. Просеянные здесь зерна падают в щнековый транспортер 10 и подводятся к очистительному устройству, имеющему ступенчатую доску 39, сито 40 и вентилятор 41. Очищенное зерно транспортируется элеватором 42 и щнековым транспортером в бункер 43, а оттуда подается выгрузным щнеком 44 в кузов транспортного средства. Выделенные ситом 40 необмолоченные колосья домолачиваются молотильным устройством 45 и вновь подаются иа ступенчатую доску 39.

Привод комбайна производится валом отбора мощности через карданный вал 46 и контрпривод 47 на валу молотильного барабана 9. Отсюда движение передается на подводящий барабан 7 и щнековый транспортер 10, являющийся одновременно приводным валом очистительного устройства.

Транспортер зернового комбайна (см. фиг. 8) может быть образован двумя зеркально выполненными секциями. При таком конструктивном рещении каждая секция имеет свой режущий аппарат, мотовило, щнеки, молотильный барабан и другие механизмы.

Хлебная масса срезается режущими аппаратами / и с помощью мотовил 38 и щнеков 2 подводится к барабанам 7 и далее к молотильным барабанам 9 обеих секций.

В каждой секции ворох, прощедщий через деку, падает в расположенный ниже шнековый транспортер, а затем попадает в швырялку 48 и на ступенчатую доску 39 очистительного устройства. Зерно проходит через сито 40 и попадает в элеватор 42 и зерновой бункер 43, откуда посредством выгрузного щнека 44 выгружается в прицеп.

Отводимая от молотильных барабанов 9 солома с находящимися в ней остатками зерен секциями транспортера 5 выбрасывается в средней части комбайна и укладывается на поле посредством вращающегося пальцевого барабана 49. Чтобы предотвратить захватывание срезанной хлебной массы барабаном 49, перед ним установлен двухсекционный щнек 50 с двухсторонней навивкой, который может быть заменен и другим тра спортирующим элементом.

Для обеспечения копирования рельефа почвы режущими аппаратами при больщой щирине захвата секции режущего аппарата /, мотовила 38, барабана 49, шнека 5(, а также

поддона 27 соединены между собой шарнирно. На поддоне устанавливаются опорные катки 51.

Привод зернового комбайна осуществляется от двух двигателей 52, расположенных вблизи обоих молотильных барабанов 7. Привод ходовой части производится от гидронасосов 5,9. Перестановка комбайна из рабочего положения в транспортное (см. фиг. 9) производится посредством гидроцилиндра 54, поднимающего вверх от точки вращения 55 двойную раму 56.

Унравление комбайном, регулирование скорости передвижения и высоты среза контролируются автоматически, и такие важнейщие характеристики, как потери, нагрузка двигателя, свободный поток хлебной массы во всех агрегатах считываются с контрольных приборов на пульте 57, находящемся тта рабочем

мостике 58.

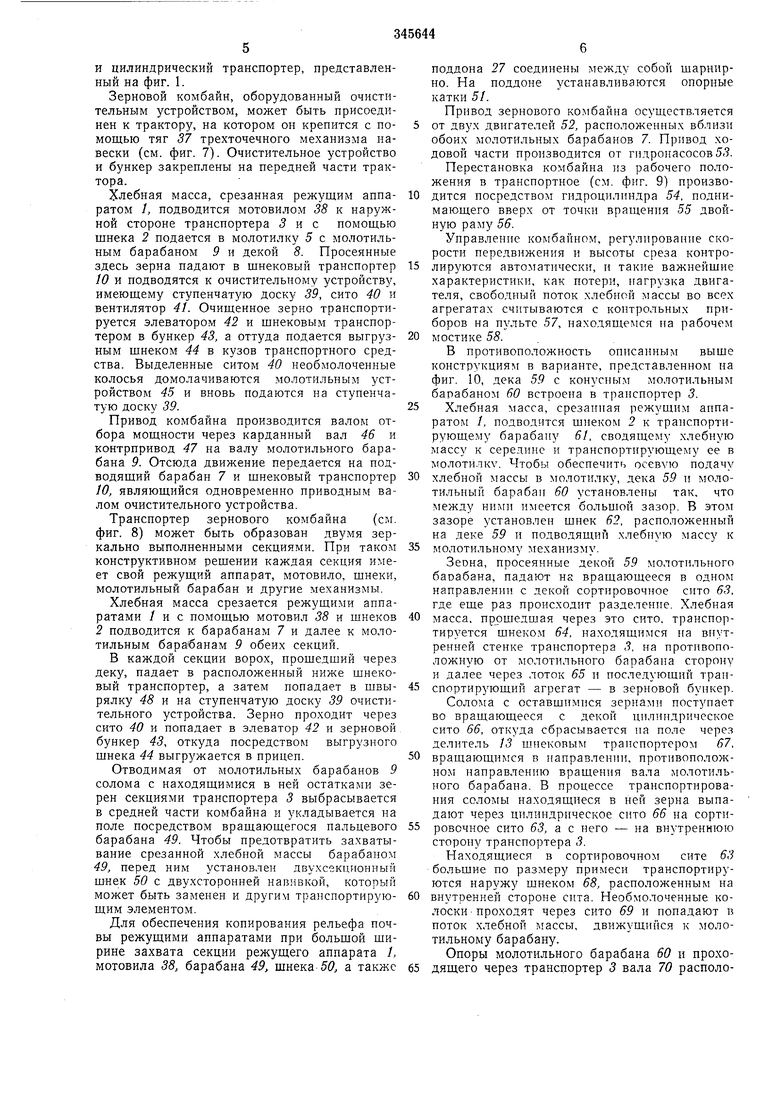

В противоположность описанным выще конструкциям в варианте, представленном на фиг. 10, дека 5.9 с конусным молотильным барабаном 60 встроена в транспортер 5.

Хлебная масса, срезанная режущим аппарато 1 /, подводится щнеком 2 к транспортирующему барабану 61. сводящему хлебную массу к середине и транспортирующему ее в МОЛОТИЛКУ. Чтобы обеспечить осевую подачу

хлебной массы в toлoтилкy, дека 59 и молотильный барабан 60 установлены так, что между ними имеется большой зазор. В этом зазоре установлен щнек 62, расположенный на деке 59 и подводящий хлебную массу к

молотильному механизму.

Зеона, просеянные декой 5.9 молотильного барабана, падают на вращающееся в одном направлении с декой сортировочное сито 63, где еще раз происходит разделение. Хлебная

масса, пррщедшая через это сито, транспортируется щнеко.м 64, находящимся на внутренней стенке транспортера 3, на противоположную от молотильного барабана сторону и далее через лоток 65 и последующий транспортирующий агрегат - в зерновой бункер.

Солома с оставщимися зернами поступает

во вращающееся с декой цилиндрическое

сито 66, откуда сбрасывается на поле через

делитель 13 шнековым транспортером 67,

вращающимся в направлении, противоположном направлению вращения вала молотильного барабана. В процессе транспортирования соломы находящиеся в ней зерна выпадают через цилиндрическое сито 66 на сортировочное сито 63, а с него - на внутреннюю сторону транспортера 3.

Находящиеся в сортировочном сите 63 больщие по размеру примеси транспортируются наружу щнеком 68, расположенным на

внутренней стороне сита. Необмолоченные колоски-проходят через сито 69 и попадают в поток хлебной массы, движущийся к молотильному барабану. Опоры молотильного барабана 60 и прохожены в жестко скрепленных с поддоном 27 боковинах 7/.

На верхней, задней и передней сторонах боковин 7/ расположено по одному ходовому ролпку 72. Ходовые ролнкн несут транспортер 3 с расположенными в нем механизмами - декой молотильного барабана, цилиндрическим ситом 66 н сортировочным ситом 53.

Привод агрегата иронзводится через вал 73 контрпривода на вал 70 молотильного барабана. От вала молотильного барабана через вал 74 второго контрпривода приводится в движение транспортер 3 с находягцимися в нем механизмами, включая деку, совершающую вращение навстречу барабану.

Легкие примеси из полости траиспортера 3 удаляются с помощью расположенного с торцовой стороны вентилятора 75.

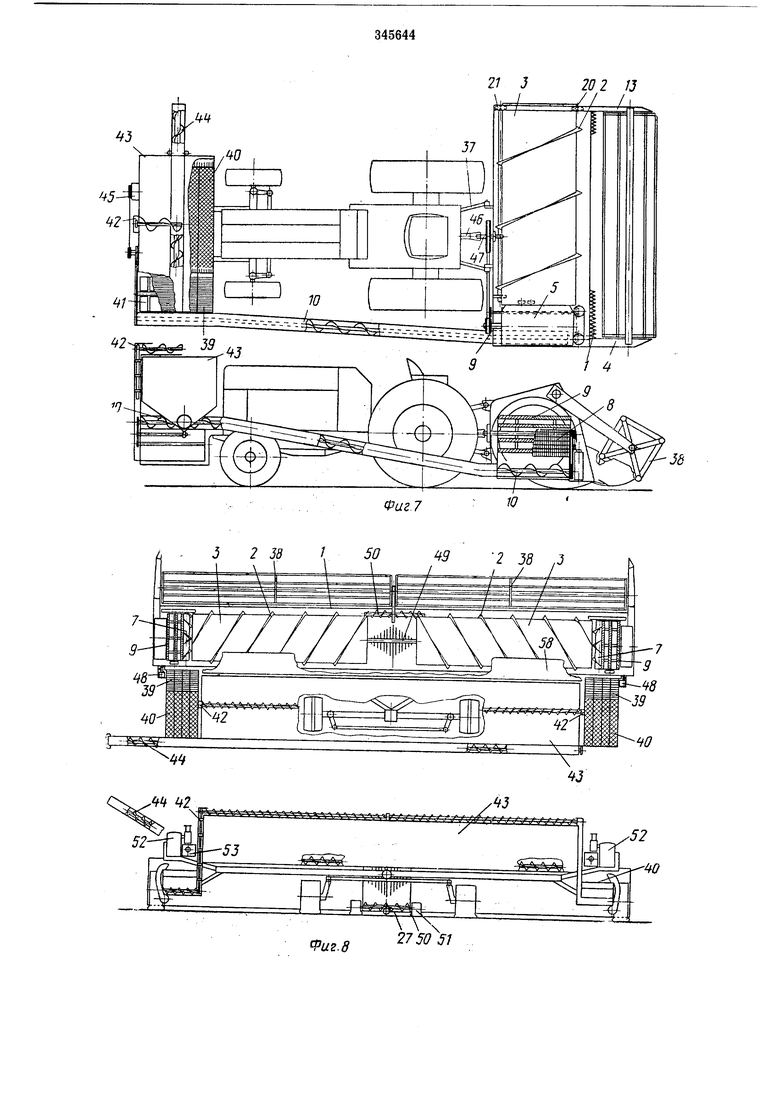

На фиг. 11 -13 изображены различные варианты механизмов для траиспортироваиия соломы через цилиндрическое сито.

Для этой цели может быть использован конический шнековый транспортер. В этом случае (см. фиг. II) на валу 70 молотильного барабана помещают корпус 76, несущий на своей поверхности шнек 77.

Транспортирование соломы через цилиндрическое сито 66 можно производить и пневматически (см. фиг. 12). При этом варианте жестко расположенная на валу 70 молотильного барабана защитная обойма 78 несет на стороне молотильного барабана контрпривод 79, приводимый через зубчатый венец 80, расположенный на внутренней стороне молотильного барабана 60. С помощью контрпривода 79 через клиноременную передачу или цепь 81 приводится расположенный на валу 70 осевой вентилятор 82.

Посредством просасываемого через молотильный барабан 60 воздуха солома перемещается через вращающееся цилиндрическое сито и укладывается на поле вращающимся пальцевым барабаном 83. Привод барабана 83 производится через находящийся на валу 70 червячный редуктор.

Кроме того, для транспортирования соломы через цилиндрическое сито само сито 12 (см. фиг. 13), расположенное в транспортере 5 и совершающее вращательное и возвратно-поступательное движения, может быть установлено соосно с молотильным механизмом.

Предмет изобретения

1. Транспортер зерноуборочного комбайна, преимущественно с нижней или наружной рабочей частью, используемой для подачи срезанной хлебной массы к молотильному барабану, отличающийся тем, что, с целью уменьшения габаритов комбайна, верхняя или внутренняя часть транспортера используется для

перемещения массы от молотильного барабана.

2.Транспортер по п. 1, отличающийся тем, что он выполнен в виде цилиндра, наружная

иоверхность которого несет на себе лопасти шнека, а внутренняя служит для перемещения и сепарации обмолочеиной массы, отводимой от молотильиого барабана.

3.Транспортер по п. 1, отличающийся тем, что стенки цилиндра выполнены в виде сетки,

на наружной стороне которой закреплены лоиастн шнека для нодачи массы к молотильному , а на в 1утренней - лопасти шнека для отвода массы от барабана. 4. Транспортер по п. 2, отличающийся тем, что соосно с цилиндром расположен молотильный барабан.

5.Транспортер по п. 4, отличающийся тем, что вал молотильного барабана проходит через полость цилиндра и иесет винтовые лопасти для перемещения хлебной массы.

6.Транспортер по п. 4, отличающийся тем, что молотильный барабан снабжен вентилятором, обеспечивающим перемещение массы

по цилиндру.

7.Транспортер по пп. 2-6, отличающийся тем, что внутри цилиндра расположен другой вращающийся цилиндр, совершающий также осевые колебания.

8. Транспортер по пп. 5 и 6, отличаюшийся тем, что вал молотильного барабана расположен в неподвижной обойме.

9.Транспортер по пп. 2-8, отличающийся тем, что у выходного конца цилиндра установлен дополнительный транспортирующий орган

10.Транспортер по п. 1, отличающийся тем, что он выполнен в виде пальцевого ленточного транспортера или в виде бесконечной цепи с закрепленными на ней поперечпыми плапками.

11.Транспортер по п. I, отличающийся тем, что он выполнен в виде нескольких последовательно расположенных барабанов.

12. Транспортер по п. 1, отличающийся тем, что он выполнен в виде ряда элементов, соверщаюншх возвратно-поступательное движение.

13.Транспортер по пн. 1 -12, отличающийся тем, что в его нижней части установлены

сито и щнековый транспортер для отвода зерна.

14.Транспортер по п. 1, отличающийся тем, что он образован двумя зеркально выполненными секциями, соединенными жестко или шарнирно, между которыми предусмотрено выпускное отверстие для соломы.

15.Транспортер по пп. 1-14, отличающийся тем, что он снабжен дополнительным

транспортирующим элементом для перемещения соломы.

v 5

Л : 202 / / 13 I

| название | год | авторы | номер документа |

|---|---|---|---|

| Зерноуборочный агрегат | 1985 |

|

SU1248551A1 |

| ЗЕРНОУБОРОЧНЫЙ КОМБАЙН | 2010 |

|

RU2414114C1 |

| САМОХОДНЫЙ ЗЕРНОУБОРОЧНЫЙ КОМБАЙН | 1994 |

|

RU2127507C1 |

| КОМБАЙН "РУСЬ" | 1992 |

|

RU2070373C1 |

| ЗЕРНОУБОРОЧНЫЙ КОМБАЙН | 2011 |

|

RU2486737C2 |

| Зерноуборочный комбайн | 1985 |

|

SU1400535A1 |

| ПРИЦЕПНОЙ ЗЕРНОУБОРОЧНЫЙ КОМБАЙН | 2015 |

|

RU2604293C1 |

| Способ уборки зерновых культур и зерноуборочный комбайн | 1983 |

|

SU1181590A1 |

| Молотилка со сбором семенного зерна | 1987 |

|

SU1412649A1 |

| Прямоточная полунавесная молотилка-подборщик | 1958 |

|

SU123792A1 |

3

,80

JL

-/--79

66

Фиг. }1

66

л

Э

/ 78

J2

.А

Фаг. 0

Даты

1972-01-01—Публикация