Изобретение относится к области рыбной промышленности.

Известна линия для производства кормов, включающая .приемный бункер, .вертикальный транспортер, бункеры-накопители с разгрузочными приспособлениями, дозатор, весы, смеситель-гранулятор непрерывного действия, устройство для сушки гранул и просеиваюшее устройство.

Цель изобретения - повышение водостойкости и механической прочности гранул при быстрой их разбухаемости и уменьшение зкстрагируемости питательных веществ.

Для этого линия дополнительно оснащена автоматическим увлажняющим аппаратом, соединенным с дозатором, аспирационной колонкой для снятия с гранул поверхностной влаги, причем .последняя расположена между гранулятором-смесителем и устройством для сушки. Введенная в состав линии охладительная колонка связана с устройством для сушки посредством пневматической трубы, подключенной к системе подачи холодного воздуха для охлаждения гранул в процессе их транспортировки.

На выходе смесителя-гранулятора может быть установлен резательный аппарат.

та, а также вибрирующей решеткой V-образной формы.

Перед дозатором могут быть установлены дополнительное просеивающее устройство,

магнитные заграждения для очистки комбиKOpjMOB от ферропримесей и .буферная емкость с сигнализаторами уровня, которые сблокирова 1ы с разгрузочными приспособлениями бункеров-н:акопителей.

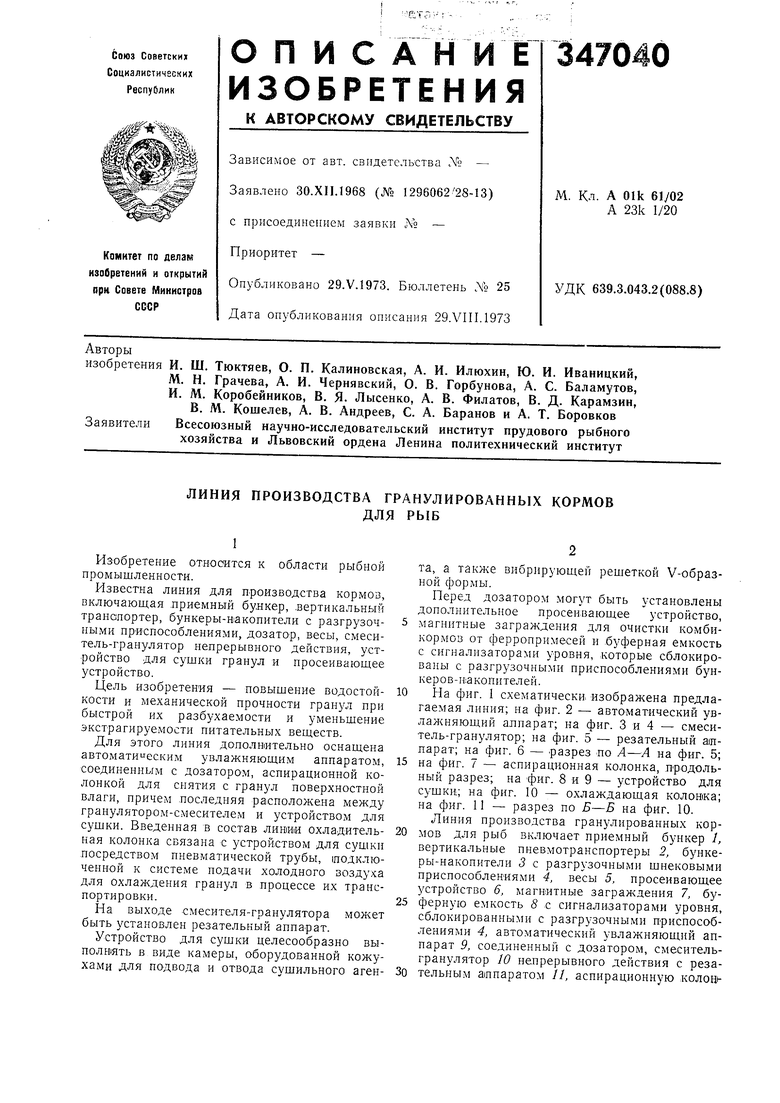

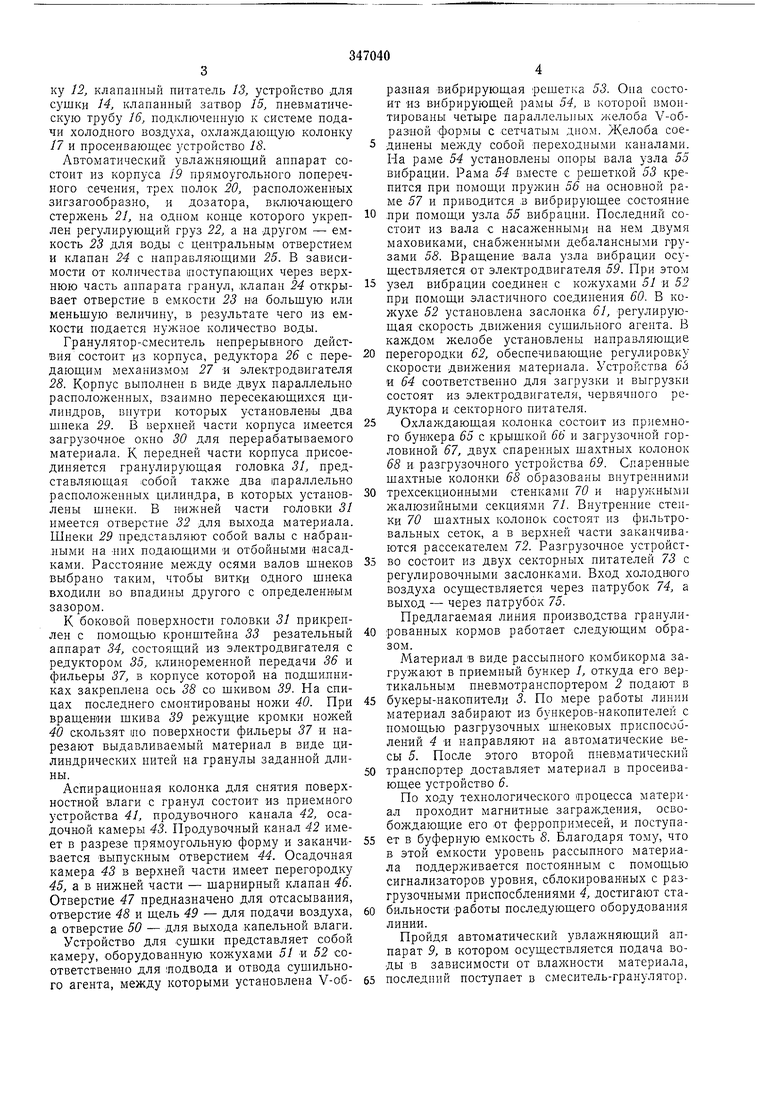

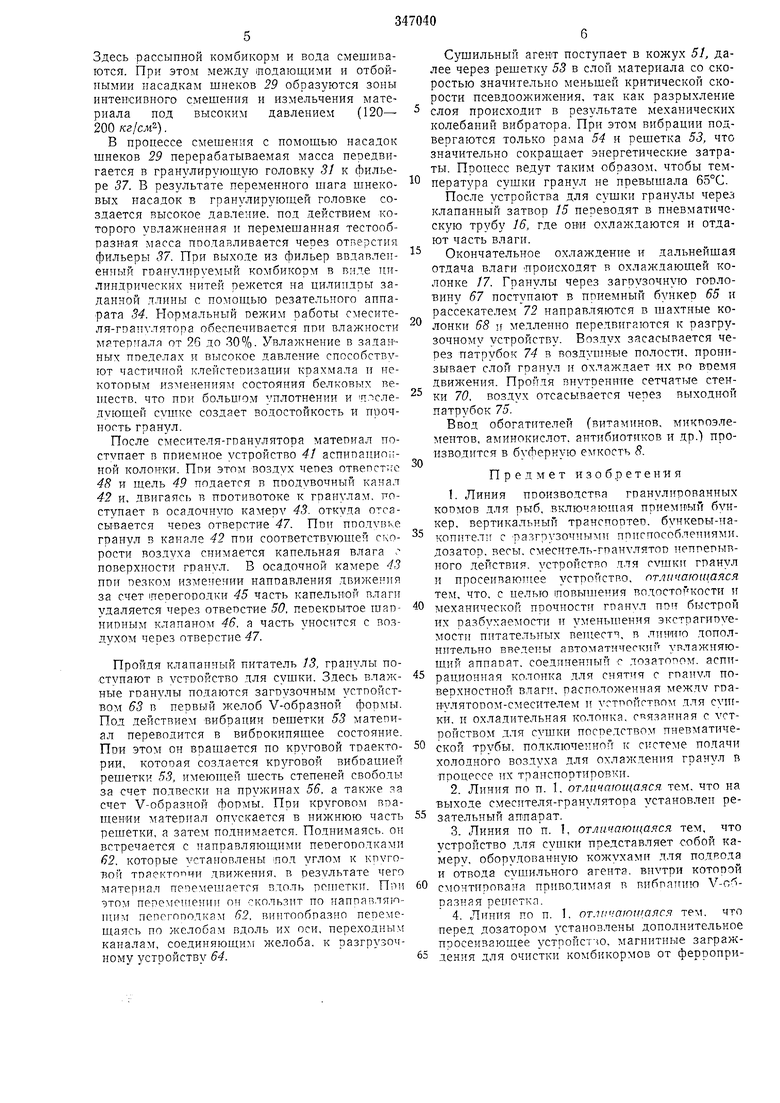

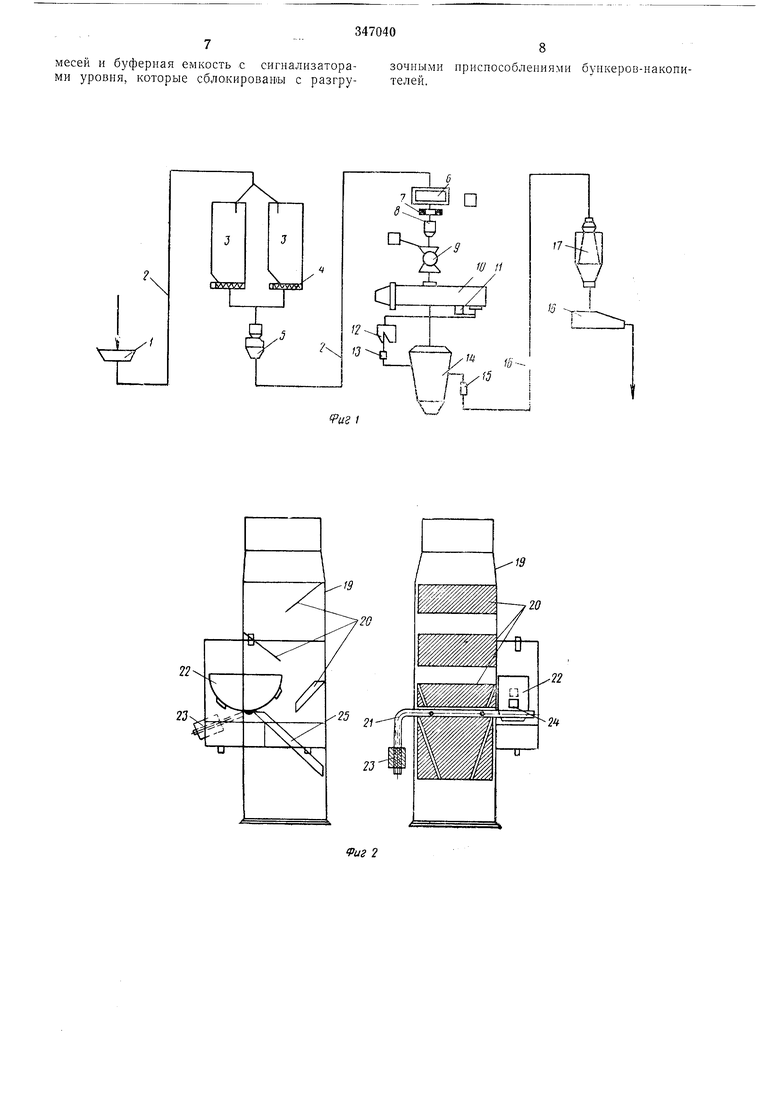

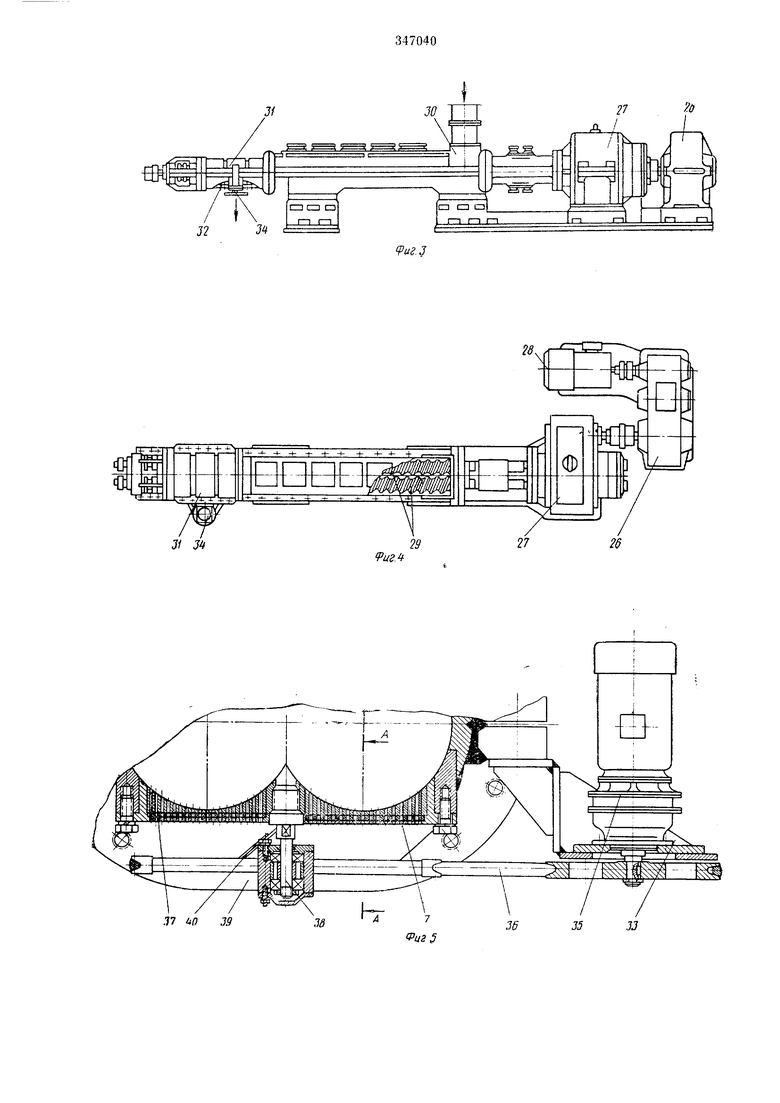

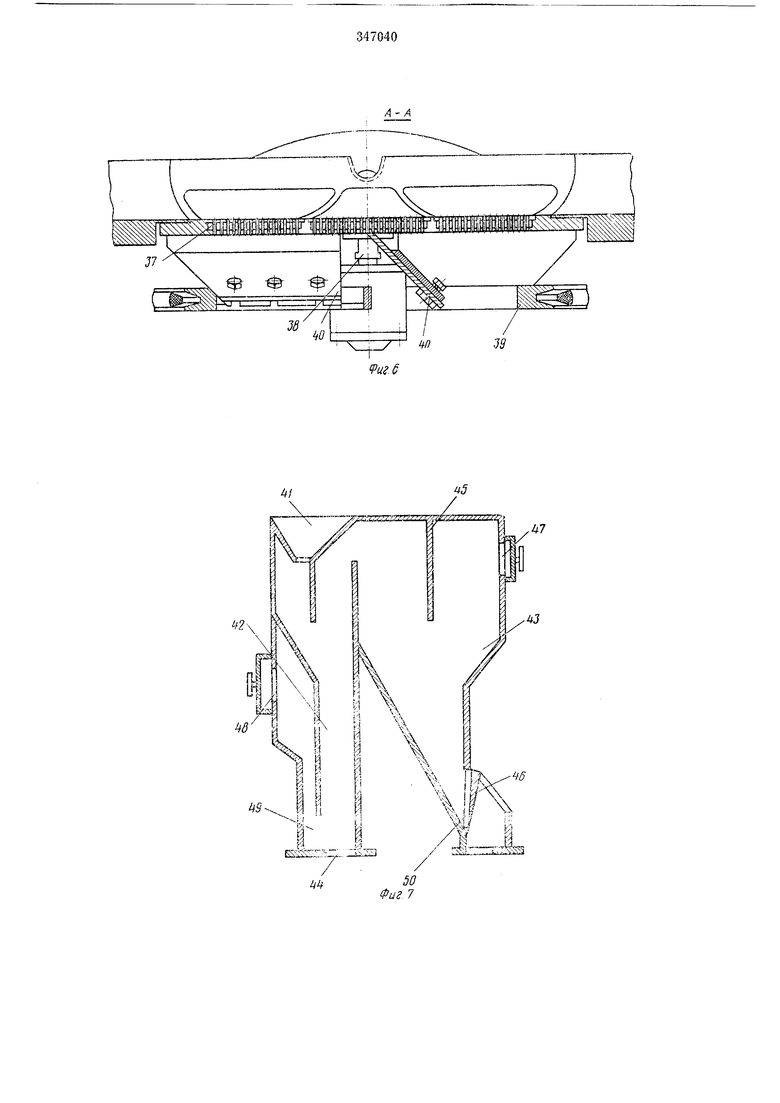

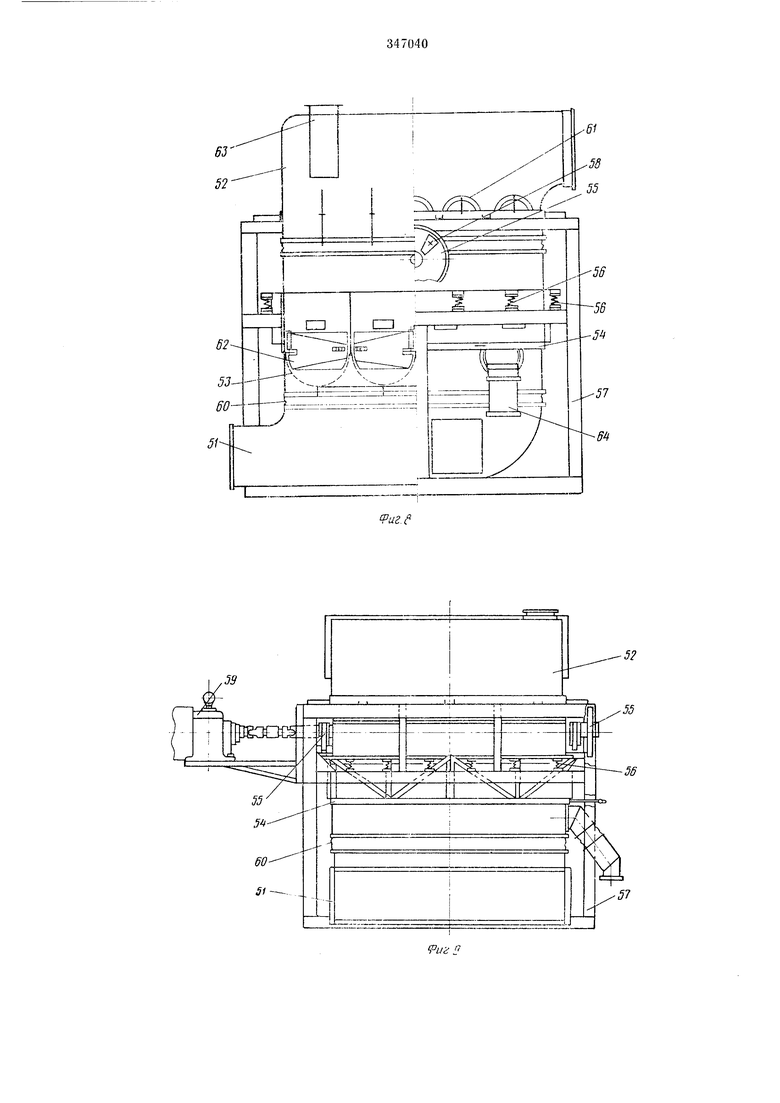

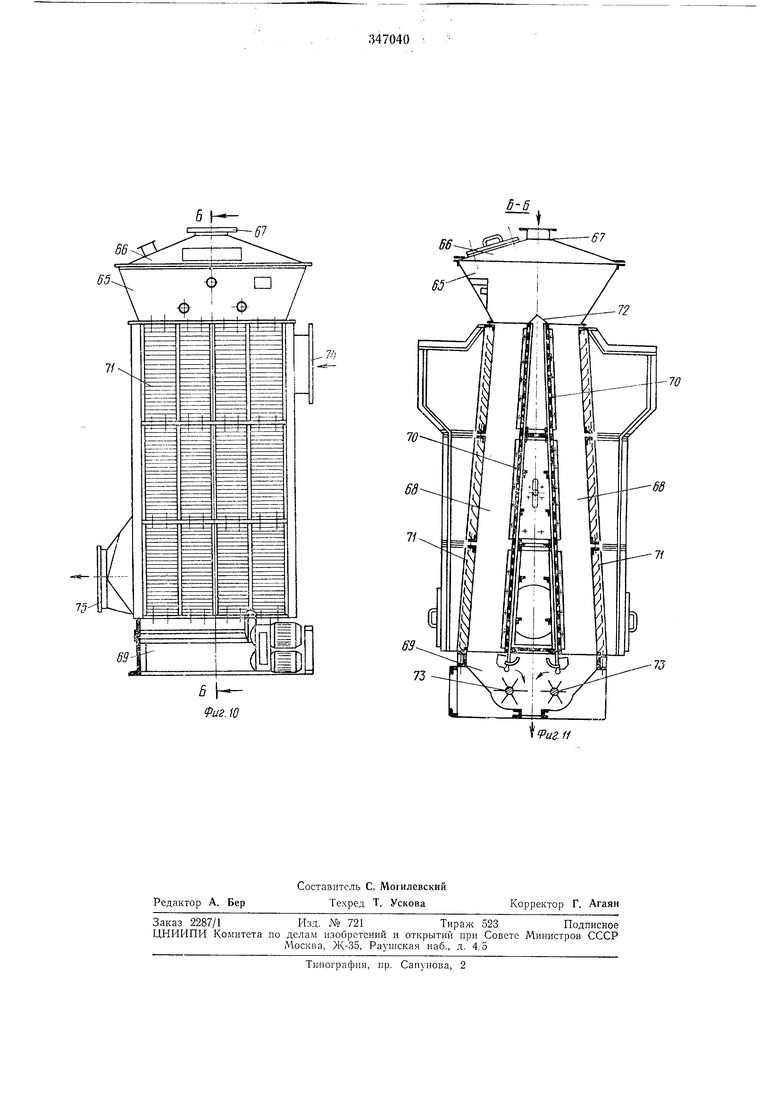

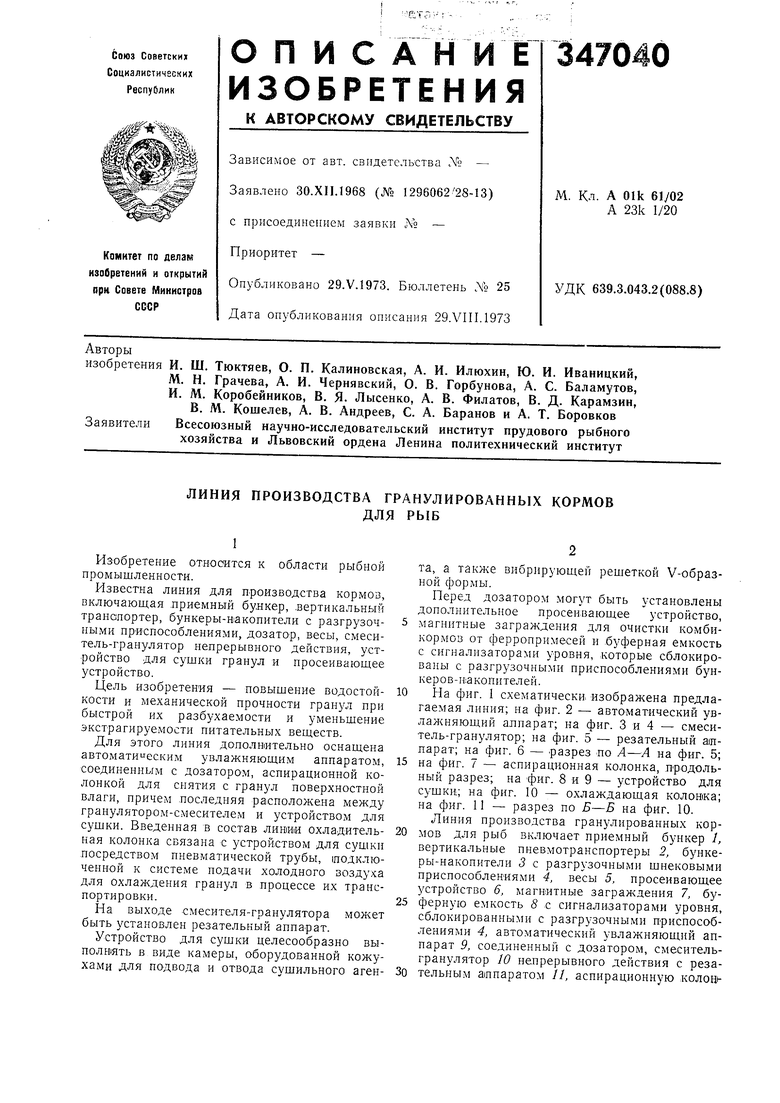

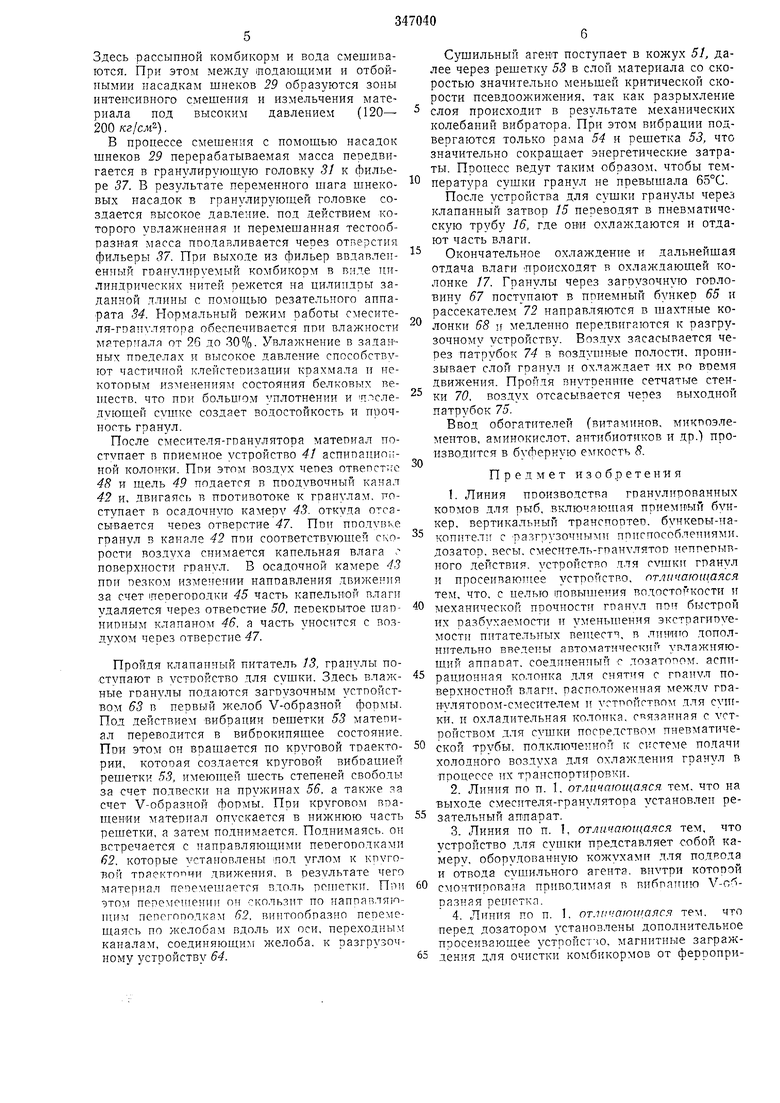

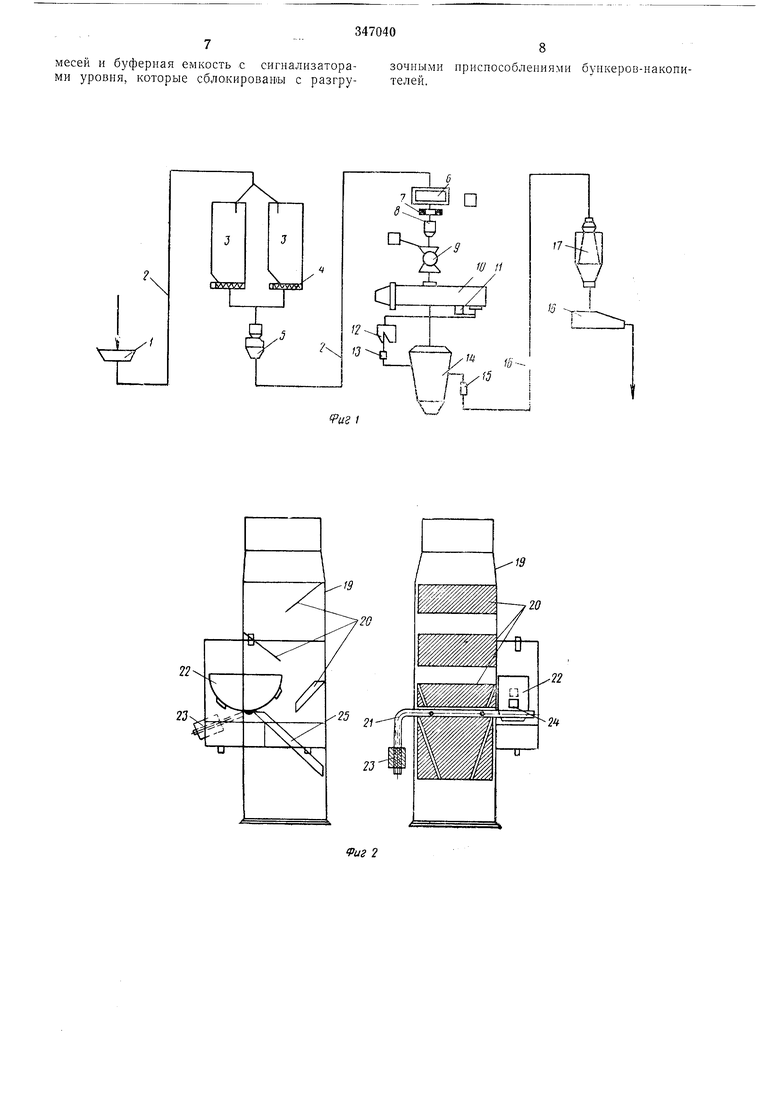

На фиг. I схематически, изображена предлагаемая линия; на фиг. 2 - автоматический увлажняющий алпарат; на фиг. 3 и 4 - смеситель-гранулятор; на фиг. 5 - резательный ainпарат; на фиг. 6 - разрез по А-А на фиг. 5;

на фиг. 7 - аспирационная колонка, .продольный разрез; на фиг. 8 и 9 - устройств.о для сушки; на фиг. 10 - охлаждающая коловка; на фиг. 11 - разрез по Б-Б на фиг. 10. Линия производства гранулированных кормов для рыб включает приемный бункер 1, вертикальные пневмотранспортеры 2, бункеры-накопители 3 с разгрузочными щнековыми приспособлениями 4, весы 5, просеивающее устройство 6, магнитные заграждения 7, буферную емкость 8 с сигнализаторами уровня, сблокированными с разгрузочными приспособлениями 4, автоматический увлажняющий аппарат 9, соединенный с дозатором, смесительгранулятор 10 непрерывного действия с резаку 12, клапанный питатель 13, устройство для сушки 14, клапанный затвор 15, пневматическую трубу 16, подключенную к системе подачи холодного воздуха, охлаждающую колонку 17 и просеивающее устройство 18. Автоматический увлажняющий аппарат состонт из корпуса 19 прямоугольного поперечного сечения, трех полок 20, расположенных зигзагообразно, и дозатора, включающего стержень 21, на одном конце которого укреплен регулирующий груз 22, а на другом - емкость 23 для воды с центральным отверстием и клапан 24 с направляющими 25. В зависимости от количества поступающих через верхнюю часть аппарата гранул, клапан 24 открывает отверстие в емкости 23 на больщую или меньщую величину, в результате чего из емкости подается нужное количество воды. Гранулятор-смеситель непрерывного действия состоит из корпуса, редуктора 26 с передающим механизмом 27 и электродвигателя 28. Корпус выполнен в виде двух параллельно расположенных, взаимно пересекающихся цилиндров, внутри которых установлены два щнека 29. В верхней части корпуса имеется загрузочное окно 30 для перерабатываемого материала. К передней части корпуса .присоединяется гранулирующая головка 31, представляющая собой также два иараллельно расположенных цилиндра, в которых установлены шнеки. В нижней части головки 31 имеется отверстие 32 для выхода материала. Шнеки 29 представляют собой валы с набран.ными на «их подающими и отбойными иасадками. Расстояние между осями валов шнеков выбрано таким, чтобы витки одного щнека входили во впадины другого с определенным зазором. К боковой поверхности головки 31 прикреплен с помощью кронщтейна 33 резательный аппарат 34, состоящий из электродвигателя с редуктором 35, клиноременной передачи 36 и фильеры 37, в корпусе которой на подшипниках закреплена ось 38 со шкивом 39. На спицах последнего смонтированы ножи 40. При вращении щкива 39 режущие кромкн ножей 40 скользят по поверхности фильеры 37 и парезают выдавливаемый материал в виде цилиндрических нитей на гранулы заданной длины. Аспирационная колонка для снятия поверхностной влаги с гранул состоит из приемного устройства 41, продувочного канала 42, осадОЧиой камеры 43. Продувочный канал 42 имеет в разрезе прямоугольную форму и заканчи.вается выпускным отверстием 44. Осадочная камера 43 в верхней части имеет перегородку 45, а в нижней части - шарнирный клапан 46. Отверстие 47 предназначено для отсасывания, отверстие 48 и щель 49 - для подачи воздуха, а отверстие 50 - для выхода капельной влаги. Устройство для сущки представляет собой камеру, оборудованную кожухами 51 и 52 соответственио для ,подвода и отвода сущильного агента, между которыми установлена V-образная вибрирующая рещетка 53. Она состоит из вибрирующей рамы 54, в KOTOpoii вмонтированы четыре параллельных желоба V-образной формы с сетчатым дном. Желоба соедипены между собой переходными каналами. На раме 54 установлены опоры вала узла 55 вибрации. Рама 54 вместе с рещеткой 53 крепится при помощи пружин 56 Hia основной раме 57 и приводится ,в вибрирующее состояние .при помощи узла 55 вибрации. Последний состоит из вала с насаженными на нем двумя маховиками, снабженными дебалансными грузами 55. Вращение вала узла вибрации осуществляется от электродвигателя 59. При этом узел вибрации соединен с кожухами 51 и 52 пр.и помощи эластичного соединения 60. В кожухе 52 установлена заслонка 61, регулирующая скорость движения сущильного агента. В каждом желобе установлены направляющие перегородки 62, обеспечивающие регулировку скорости движения материала. Устройства 63 и 64 соответственно для загрузки и выгрузки состоят из электродвигателя, червячного редуктора и секторного питателя. Охлаждающая колонка состоит из приемного 65 с крышкой 66 и загрузочной горловиной 67, двух спаренных щахтных колонок 68 и разгрузочного устройства 69. Спаренные шахтные колонки 68 образованы внутренними трехсекционными стенками 70 и наружными жалюзийными секциями 71. Внутренние стенки 70 щахтных колонок состоят из фильтровальных сеток, а в верхней части заканчиваются рассекателем 72. Разгрузочное устройство состоит из двух секторных питателей 73 с регулировочными заслонками. Вход холоднюго воздуха осуществляется через патрубок 74, а выход - через патрубок 75. Предлагаемая линия производства гранули.рованных кормов работает следующим обраМатериал в виде рассыпного комбикорма загружают в приемный бункер 1, откуда его вертикальным пневмотранспортером 2 подают в букеры-накопители 3. По мере работы линии материал забирают из бункеров-накопителей с помощью разгрузочных шнековых приспособлений 4 и направляют на автоматические весы 5. После этого второй пневматический транспортер доставляет материал в просеивающее устройство 6. По ходу технологического процесса материал проходит магнитные заграждения, освобождающие его от ферропримесей, и поступает в буферную емкость 8. Благодаря ,что в этой емкости уровень рассыпного материала поддерживается постоянным с помощью сигнализаторов уровня, сблокированных с разгрузочными приспосблениями 4, .достигают стабильности работы последующего оборудования линии. Пройдя автоматический увлажняющий аппарат 9, в котором осуществляется подача воы в зависимости от влажности материала. оследний поступает в смеситель-гранулятор.

Здесь рассыпной комбикорм и вода смешиваются. При этом между подающими и отбойТ1ЫМИИ насадкам шнеков 29 образуются зоны интенсивного смешения и измельчения материала под высоким давлением (120- 200 кг/см).

В процессе смешения с помощью насадок шнеков 29 перерабатываемая масса передвигается в гранулирующую головку 31 к фильере 57. В результате переменного шага шнековых насадок в гранулирующей головке создается высокое давление, под действием которого увлажненная и перемешанная тестообразная масса поолавливается через отверстия фильеры 37. При выходе из фильер ввдавлененный гоанулируемый комбикорм в виде цилиндрических нитей режется на цилиндры заданной длины с помощью резательного аппарата 34. Норл1альный режим работы смесителя-гоанглятора обеспечивается ПРИ влажности материаля от 26 до 30%. Увлажнение в заданных пределах и высокое давление способствуют частичной клейстеризации крахмала и некоторым изменениям состояния белковых веществ, что ПРИ большом уплотнении и тлследующей сушке создает водостойкость и прочность гранул.

После смесителя-гранулятора материал поступает в приемное устройство 41 аспиранионной колошей. ПРИ этом воздух через отверстт;с 48 и щель 49 подается в ПРОДУВОЧНЫЙ канал 42 и, двигаясь в противотоке к гранулам, поступает в осадочную камеру 43. откуда отсасывается через отверстие 47. ПРИ пРОдувке гранул в канале 42 ПРИ соответствующей скорости воздуха снимается капельная влага поверхности гванул. В осадочной камере 43 ПРИ резком изменении направления движения за счет шерегОродки 45 часть капельной влаги удаляется через отверстие 50. перекрытое щарнириым клапаном 46, а часть уносится с воздухом через отверстие 47.

Пройдя клапанный питатель 13, гранулы поступают в УСТРОЙСТВО для сутки. Здесь влажные подаются загрузочным устройством 63 в первый желоб V-образной формы. Под действием вибрании рещетки 53 материал переводится в виброкипящее состояние. При этом он вращается по круговой траектории, которая создается круговой вибрацией решетки 53, имеющей шесть степеней свободы за счет подвески на пружинах 56, а также за счет V-образной формы. При круговом вращении материал опускается в нижнюю часть решетки, а затем поднимается. Поднимаясь, он встречается с направляющими перегородками 62. которые установлены под углом к КРУГОВОЙ траектопчи движения, в результате чего лтатериал перемешается вдоль рентетки. Пои этом перемещении он скользит но напра15ля10щнм перегородкам 62. винтообразно перемещаясь по желобам вдоль их оси, переходным каналам, соединяющим желоба, к разгрузочному УСТРОЙСТВУ 64.

Сушильный агент поступает в кожух 51, далее через рещетку 55 в слой материала со скоростью значительно меньшей критической скорости псевдоожижения, так как разрыхление слоя происходит в результате механических колебаний вибратора. При этом вибрации подвергаются только рама 54 и решетка 55, что значительно сокращает энергетические затраты. Процесс ведут таким образом, чтобы температура сущки гранул не превыщала 65°С. После устройства для сушки гранулы через клапанный затвор 15 переводят в пневматическую трубу 16, где они охлаждаются и отдают часть влаги.

Окончательное охлаждение и дальнейшая отдача влаги происходят в охлаждающей колонке /7. Гранулы через загрузочную горловину 67 поступают в приемный бункер и рассекателем 72 направляются в щахтные колонки 68 и ме.дленно передвигаются к разгрузоч гому устройству. Воздух засасывается через патрубок 74 в воздушные полости, пронизывает слой гранул и охлаждает их РО в-ремя движения. Пройдя внутренние сетчатые стенки 70, воздух отсасывается через выходной патрубок 75.

Ввод обогатителей (витаминов, микроэлементов, аминокислот, антибиотиков и др.) производится в буЛерную емкость 8.

- , 1 Предмет изобретения

1.Линия цроизводства гранулированных КОРМОВ для рыб, включающая приемный бункер, вертикальный транспортер, бункеры-накопители с разгрузочными приспособлениями, дозатор, весы, смеситель-гранулятор непрерывного действия, устройство для СУШКИ гранул и просеиваютнее устройство, отличающаяся тем, что, с целью повышения водостойкости и

механической прочности гранул ПРИ быстрой их разбухаемости и уменьшения экстрагируемости питательных веществ, в линию дополнительно введены автоматический ур,тажняющий аппарат, соединенный с дозатопом. аспирационная ко.тонка для снятття с гРанул поверхностной влаги, расположенная лчежду гранулятором-смесителем и угтройстволт для СУШКИ, и охладительная колонка, связанная с устройством для сушки посредством пневматической трубы, подключенной к системе подачи холодного воздуха для охлаждения гранул в процессе их транспортировки.

2.Линия по п. I, отличающаяся тем, что на выходе смесителя-гранулятора установлен резательный ап парат.

3.Линия по п. 1, отличающаяся тем, что устройство для сушки представляет собой камеру, оборудованную кожухами для подвода и отвода сушильного агента, внутри КОТОРОЙ

смонтирована нриводимая в вибранию V-c разная рентетка.

4.Линия по п. 1. отличающаяся тем. что перед дозатором установлены дополнительное просеивающее устройство, магнитные заграж78

месей и буферная емкость с сигнализатора- зочными приспособлениями буикеров-накопими уровня, которые сблО:Кирован1Ь с разгру- телей.

347040

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия производства гранулированных кормов для рыб | 1981 |

|

SU976914A1 |

| ЛИНИЯ ПРОИЗВОДСТВА ГРАНУЛИРОВАННЫХ КОРМОВЫХ ДОБАВОК С ИСПОЛЬЗОВАНИЕМ ОТХОДОВ ПРЕДПРИЯТИЙ САХАРНОЙ ПРОМЫШЛЕННОСТИ | 2013 |

|

RU2546164C2 |

| ГРАНУЛЯТОР ТРАВЯНОЙ МУКИ | 1973 |

|

SU387665A1 |

| Способ производства таблетируемых препаратов | 1978 |

|

SU978856A1 |

| ЛИНИЯ ПРОИЗВОДСТВА ВЫСОКОУСВОЯЕМЫХ КОМБИКОРМОВ С ТВЕРДОФАЗНЫМ КУЛЬТИВИРОВАНИЕМ ДЛЯ КРУПНОРОГАТОГО СКОТА | 2022 |

|

RU2787189C1 |

| ЛИНИЯ ПРОИЗВОДСТВА ЭКСТРУДИРОВАННЫХ ПРОДУКТОВ | 2010 |

|

RU2443130C1 |

| УСТАНОВКА ДЛЯ ПОКРЫТИЯ ГРАНУЛИРОВАННЫХ МАТЕРИАЛОВ ЗАЩИТНОЙ ПЛЕНКОЙ | 1971 |

|

SU303026A1 |

| Комплекс оборудования для производства топливных и кормовых брикетов и гранул | 2017 |

|

RU2639707C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМЗИТА | 1972 |

|

SU353926A1 |

| ЛИНИЯ ПРОИЗВОДСТВА ФУНКЦИОНАЛЬНЫХ ПСЕВДОКАПСУЛИРОВАННЫХ КОМБИКОРМОВ | 2023 |

|

RU2817769C1 |

иг I

l/r

V

J/

ЗЕ

rfffga1дз:

J2 .77 4/7

М

27

A I

/ J.9

149

.-ff/ /Ji

J5

/ /яч/ 1. ™,j -.. -

LJ i-dl - L

J/y

Риг. Ю

73

il

Авторы

Даты

1972-01-01—Публикация