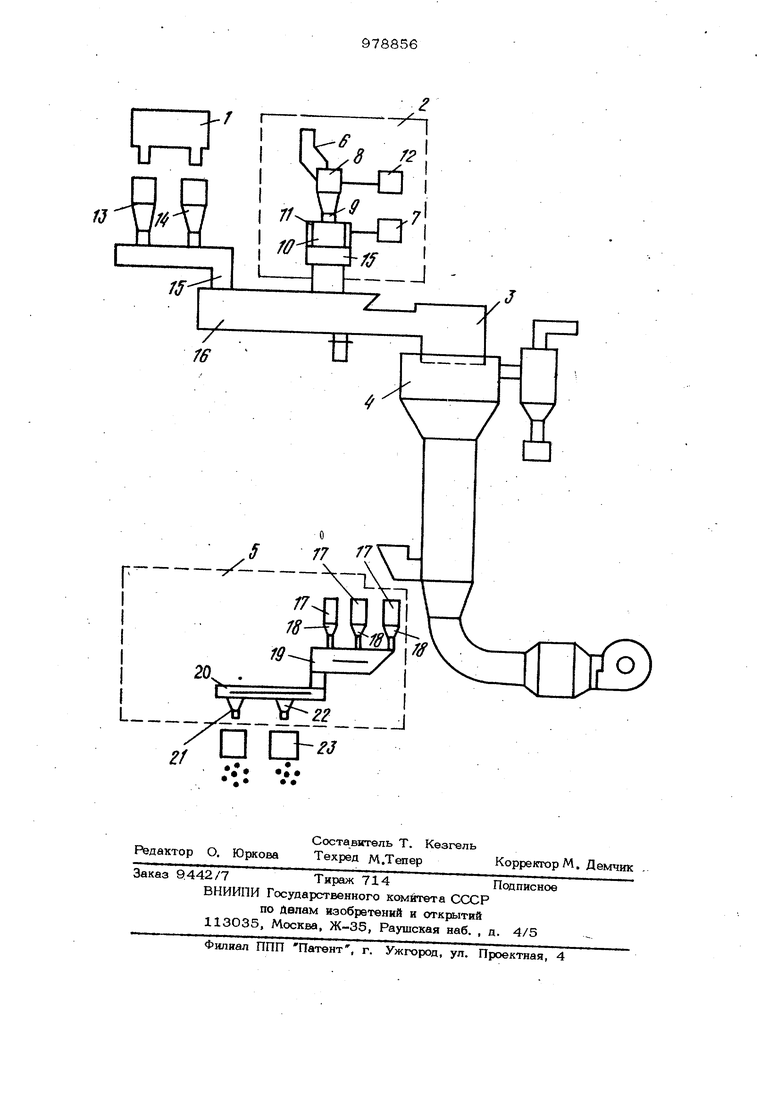

Изобретение относится к технологии производства медицинских таблетируемых препаратов и может быть использовано в химической, пищевой и других отраслях промышленности. Известен способ получения таблетируе мых материалов/ например лекарственных препаратов 13 Он состоит из следующих периодических стадий: подготовка сырья, приготовление связующих материалов, приготовление влажной массы, влажное гранулирование, сушка полученные гранул, сухое, смешение-опудривание, таблетирование. При подготовке сырья сухие порошковые компоненты, например норсульфазол, крахмал, тальк, стеариновую кислоту, про сеивают через сито определенного размера. Получение связующих материалов, на- пример крахмального клейстера,-осуществляют путем . порциального пригоговления крахмального молочка при смешении во,ды ( -t 18-25с) с крахмалом (W 1О-20%) с последующим добавлением полученной суспензии (из расчета требуемой концентрации крахмального клейстера) в емкость с водой, температура которой 80-90 С при ручном перемешивании до готовности, которая определяется визуально. Готовый клейстер выливают в емкость, взвешивают и заливают в смеситель. Ввиду неравномерности перемешивания крахмальный клейстер получают неоднорюдной структуры с комками. При приготовлении влажной массы взвешивают отдельные компоненты лекарственных препаратов, р азрыхляюших материалов, наприк1ер крмхмала ( JV 1О- 20%), и связующие материалы согласно рецептуре из расчета одной порции (50300 кг). Взвешенные сыпучие компоненты перемешивают в течение 10-15 мин в смесителе с лопастными мешалками периодического действия, например с сигмообразньгми лопастями, после чего добавляют связуюшее вещество и перемешивание про- должают еще 20-4О мин. Влажную маесу- выгружают в приемный бункер а пода ют на следующую стадию - влажное гранулирование. Грануляцию проводят в аппаратах периодического действия путем продавлива- ния через перфорированные боковые повер ности цилиндра прш температуре и относигель юй влажности окружакацей среды. Время грануляций оаной партии 15-60 мин, Гронулят собирают в лотки и транспортируют к сушилкам. : Сушат гранулы на полочных сушилках 1ШИ в аппауитах с кипящим слоем типа СП при температуре сушильного агента 50-60°С от 2 до 4О ч (на полошых сушилках) и от О,5 до 1 ч (в сушилках кипящего слоя). Влажность сухого гранулята лри сушке на полочных сушилках характеризуется неравномерностью, так как снизу лотка масса подсь1хает, а сверху имеет повышенную влажность: -гранулы слипаются и образуют конгломераты. В сушилках кипящего слоя типа СП гранулы от длительной обработки разрушаются, а некоторая часть слипается, в этом случае получают материал с пояифракиионным составом. Сухой гранулят выгружают вручную из сушилок, в тележки, взвешивакэт- и везут к гранулятору для сухого гранулирования. Процесс сушки сопрово жяается большими поте.рями. Сухое гранулирование проводится при влажности и температуре окружающей сре ды. Время гранулирования 15-6О мин. Опудривание-смешение сухого гранулята с сопутствующими компонентами, например скользящими (тальком, створа, том) иразрыхляющими (крахмалом), про изводится в количествах, предусмотренны рецептурой из расчёта одной партии (5О-ЗОО кг). Проводят его в аппаратах с вращающимися оболочками периодическо го действия, например барабанных, в течение 20-30. мин, затем массу выгрркают в тележки и направляют на таблетированяе Весь процесй длится от 3 до 4О ч Недостатками данного способа производства таблетируемых препаратов являют ся длительность процесса, периодичность, .чизкое качество полупродуктов, а следова тельно и готового материала, и большие потери материала. Цепь Изобретения - улучшение качеств еа готового продукта и интенсификация процесса. Цель достигается тем, что в известно способе производства таблетируемых преаратое, включающем смешение исходных атериалов ов связуюшим; веществом, лажное, гранулирование, сушку полученых гранул, опудривание и таблетирование мещение исходных материалов со связущим веществом осуществляют до полу- ения коэффициента предельного напряжеия сдвига смешиваемой массы 13 10 Па, влажное гранулирование осуществляют в токе воздуха с относительной влажностью на 2-5% ниже то.чки росы и температуре 45-60 С, сушку полученных гранул проводят при температуре воздуха,, поступающего на сушку, на 510с ниже температуры разложения исходного материала в течение мин, выерживают гранулы после сушки до пониения температуры до 30-40 С, а.опудивание осущесгвляюг в течение О,5 мин. На чертеже представлена схема линии на которой реализуется описываемый способ.,- Линий включает последовательно уста- новленные бункер 1 исходного сырья, ус тановку для приготовления связующего вещества 2, гранулятор 3 для влаж.ного гранулирования, сушильную камеру 4 и узел сухого гранулята и таблетирования 5. Установка 2 содержит дозаторы 6 и 7сухих продуктов и жидкости, смесител) 8для приготовления суспензии, дозатор 9приготовленной смеси, заварочную камеру 10, паровук) рубашку 11 и дозатор 12связующего вещества. Под бункером расположены flO3aTopbf 13и 14 непрерывного действия для сыпучих компонентов, связанные с питателем 15. Питатель 15 и дозатор 12 сообщаются со смесителем 16, в котором производится смещение исходных компонентов и связующего вещества. Узел сухого гранулята .и таблетирова- нкя 5 содержит бункеры- накопители 17, дозаторы 18, смеситель-опудриватель д и транспортное устройство 20, затворы 21, распределительные точки 22 и таблеточные мащины 23. Последовательность операций, необходимых для осуществления способа, следук щая. .i Сухие компоненты, например норсульфазол ( 0,5-8%), загружают в приемный бункер в количестве 1-1,5-часовой производительности поточной линии, а затем транспортируют шнеком или другим устройством, непрерывного действия в бункер дозатора, заполняя 3/4 высоты. выдерживают этот уровень постоянным в гечение всей работы линии, а затем через цозатор производительностью 1-250кг/ч компоненты поступают в непрерывно дёйствующий червячно-лопастной смеситель. Охновременно в него непрерывно дозирую крахмальный клейстер в количестве, пред усмотренном регламентом, например 204О% .от сухих компонентов, и рассчитанным на единицу времени. Масса смешивается и одновременно транспортируется к месту выгрузки в течение 1-7 мин до достижения пластической вязкости 59,8 .Ю - 106-10 нсек/м и коэффициента предельного напряжения сдвига 1310 40«1СГ Па. Из зоны выгрузки смесител влажная масса попадает в аппарат непрерывного действия для грануляции и сушки в падающе-киптцем слое, а именно во внутренний объем гранулятора. Масса продавливается через нижнюю перфорированную решетку гранулятора в отверстие 1,5-8 мм, в зависимости от предъявляемых требований к гранулометрическому составу, при t 45-60°С и относительной влажности воздуха на 2-5% ниже точ ки росы, что создает дополнигепьный про грев и пропарку гранул. Гранулы размером 1,5-8 мм падают в вертикальной сушильной камере равномерно по всему сечению камеры и, встречаясь с отходящим из кипящего слоя воздухом, подсыхают, досушка -их происходит в кипящем слое. Режимные параметры- сушки изменя ются в зависимости от термочувствитель- ности обрабатываемого материала: t, входящего сушильного агента (воздуха) на 5-Ю С ниже температуры разложения высота слоя 100-300 мм, t материала в кипящем слое ЗО-ЭО С, температура воздухча, выходящего из кипящего слоя, равна температуре материала в слое, тем пература воздуха, выходящего из сепара- Ш1ОННОЙ камер, на ниже темпе ратуры воздуха, выходящего из кипящего слоя. Время сущки 5-15 мин в зависимости от исходной влажности и свойств материала, до достижения влажности сухо гч гранулята О,О5-10%. Фрикционный состав после сушки: 80-9О% сухого гранулята составляет фракция, равная по раз меру диаметру перфорированной рещетки гранулятора, 1О-20% мелкая фракция и конгломераты различной величины. Для получения более равномерного фракцион- ного состава массу пропускают через гранулятор для сухого гранулирования при температуре материала, выходящего из сушильной камеры. Из гранулятора для сухого гранулирования материал непрерывно поступает в бунке р-накопитель-выде рж иватель, рассчитанный на часовой расход, который заполняют не выше 3/4 его высоты, где происходит вьфавшшание влажности мат риала и охлаждение материала до 304О С. Из него гранулят поступает в бункер-дозатор, который заполняют также не выше 3/4 его высоты, откуда поступает через дозатор в смеситель-спудриватель непрерывного действия, например барабанный, со щнеком, установленным на на внутренней его поверхности, в которьШ одновременно дозируют опудривающие компоненты. Соотношения сухого гранулята и опудриваюших компонентов рассчитывают в единицу времени (кг/ч) согласно регламенту. Время опудривания 0,5-2 мин. Опудренный гранулят поступает на таблеточные машины. Весь процесс длится 30-40 мин. Формула изобретения Способ производства таблетируемых препаратов, включающий смещение исходных материалов со связующим веществом, влажное гранулирование, сушку полученных гранул, опудривание и таблетирование, отличающийся тем, что, с : целью улучшения качества готового прюдукта и интенсификации процесса, смешение исходных материалов со связующим веществом осуществляют до получения коэффициента предельного напряжения сдвига смещивасмой массы 13-10 4010 Па, влажное гранулированиеосуществляют в токе воздуха с относительной влажностью на 2-5% нюке точки рюсы и температуре 45-6O°fc, сушку полученных гранул проводят при температуре воздуха, поступающего на сушку, на 5-10С ниже температуры разложения исходного, материала в течение 5-15 мин, выдерживаю гранулы после сушки до понижения температуры до 30-40 С, а опудривание осуществляют в течение 0,5-2 мин. Источники информации, принятые во внимание при экспертизе 1, Муравьев А.И, Технология лекарств. Медипина, 1971, с, 59О-612 (пр тогип).

«/ Г

/

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия производства гранулированных материалов | 1977 |

|

SU725668A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТАБЛЕТОК ОКСАЦИЛЛИНА НАТРИЕВОЙ СОЛИ | 2002 |

|

RU2203057C1 |

| ФАРМАЦЕВТИЧЕСКАЯ КОМПОЗИЦИЯ, ОБЛАДАЮЩАЯ ПРОТИВОТУБЕРКУЛЕЗНОЙ АКТИВНОСТЬЮ, И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2001 |

|

RU2221565C2 |

| ФАРМАЦЕВТИЧЕСКАЯ КОМПОЗИЦИЯ, ОБЛАДАЮЩАЯ ПРОТИВОВИРУСНОЙ АКТИВНОСТЬЮ, В ВИДЕ ТВЕРДОЙ ДОЗИРОВАННОЙ ФОРМЫ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2003 |

|

RU2254860C2 |

| ФАРМАЦЕВТИЧЕСКАЯ ГРАНУЛИРОВАННАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1992 |

|

RU2025121C1 |

| ПРОТИВОВИРУСНОЕ СРЕДСТВО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2254855C2 |

| ЛЕКАРСТВЕННОЕ СРЕДСТВО И СПОСОБЫ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2015 |

|

RU2589502C1 |

| ФАРМАЦЕВТИЧЕСКАЯ КОМПОЗИЦИЯ, ОБЛАДАЮЩАЯ ПРОТИВОЯЗВЕННОЙ АКТИВНОСТЬЮ, И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2003 |

|

RU2254127C1 |

| ФАРМАЦЕВТИЧЕСКИЕ КОМПОЗИЦИИ ДЛЯ ЛЕЧЕНИЯ ЦЕРЕБРОВАСКУЛЯРНЫХ РАССТРОЙСТВ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2559776C2 |

| НООТРОПНОЕ ЛЕКАРСТВЕННОЕ СРЕДСТВО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2149001C1 |

Авторы

Даты

1982-12-07—Публикация

1978-11-21—Подача