1

Изобретение касается конструирования элементов радиоанпаратуры и может быть использовано 1при изготовлении тонколленочных резисторов.

Известно устройство для подгонки величины сопротивления тонкопленочных резисторов методом анодного оксидирования, содержащее блок периодического включения источника питания, регулятор величины рабочего тока и цифровой балансный измерительный мост с отсчетным устройством.

Однако источник питания при достижении величины электрического сопротивления резистора заданного значения отключается с помощью оператора, что приводит к субъективным ошиб.кам при подгонке величины сопротивления резисторов.

Целью изобретения является улучщение воспроизводимости номинальных значений резисторов.

Это достигается тем, что отсчетное устройство цифрового балансного измерительного моста соединено с входом блока периодического включения источника питания, выход которого соединен с регулятором величины рабочего тока.

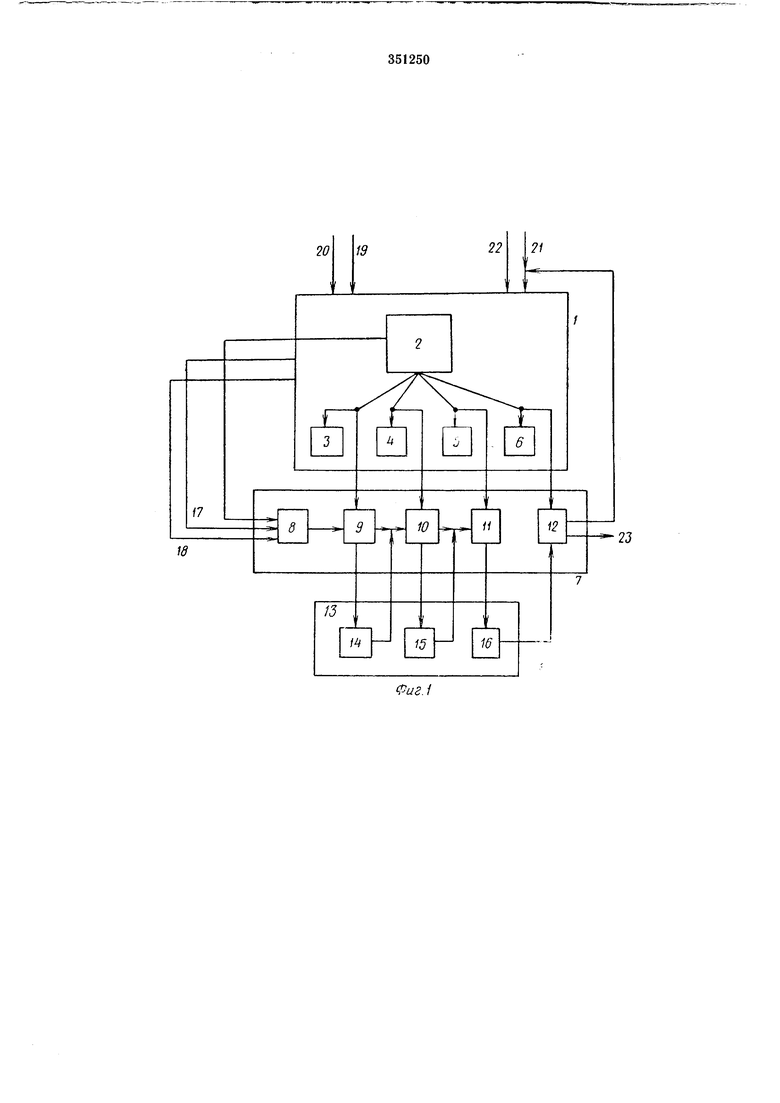

Па фиг. 1 изображено предложенное устройство, блок-схема; на фиг. 2 - то же, функциональная схема.

вой балансный измерительный мост 1 с отсчетным устройством 2, элементами 3-5 индикации нулей и элементом 6 знака «плюс, блок 7 периодического включения источника

питания, включающий в себя устройство 8 периодического включения источника питания, устройство 9 переключения первого этапа на второй, устройство 10 переключения второго этапа на третий и отключающие устройства

// и 12. Устройство содержит также регулятор 13 величины рабочего тока, состоящий из устройства 14, задающего ток иа первом этапе процесса, устройства 15, задающего ток на втором этане процесса и устройства 16, задающего ток на третьем этапе процесса. К выводам 17, 18 блока 7 подключается внутренний источник питания измерительного моста /, к выводам 19, 20 - эталонный резистор, выводам 21, 22 - нод.1ежащ11Й подгонке резистор, вывод 23 подключается к зонду, производящему подгонку величины сопротивления. Отсчетное устройство 2 цифрового балансного измерительного моста 1 соединено с входом блока 7 периодического включения

источника питания, выход которого соединен с регулятором 13 величины рабочего тока.

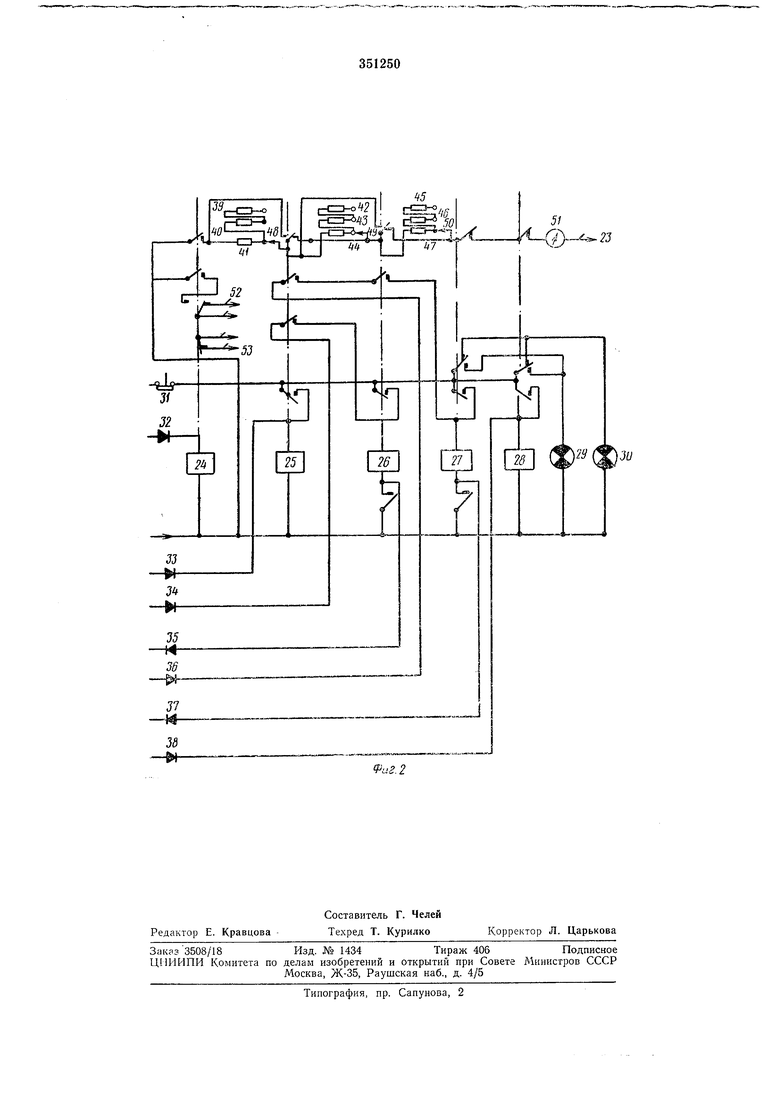

Блок 7 периодического включения источ}1ика питаиия выполнен в виде релейного блока и содержит (см. фиг. 2) реле 24-28, ин3чения процесса анодного оксидирования и диоды 32-38, развязывающие цепи питания реле и отсчетного устройства 2 по постоянному току. Регулятор 13 величины рабочего тока выполнен в виде трех резистивных декад, со-5 держащих резисторы 39-47, которые устанавливают рабочий ток перед началом работы (переключателями 48, 49, 50, и индикатор 5/ рабочего тока процесса. Подлежащий подгонке резистор подключается к мосту элемен-10 тами 52, 53 (положение контактных групп реле показано перед началом процесса оксидирования). После включения цифрового балансного измерительного моста 1 на автоматический ре-15 жим ра.боты процентное отклонение результата сравнения подлежащего подгонке резистора с эталонным поступает на отсчетное устройство 2 и элементы 3-5 индикации нулей. Одновременно из отсчетного устройства 2 че-20 рез диод 32 поступает импульс управления устройством .периодического включения источника питания процесса оксидирования, реле 24 которого, срабатывая, включает источник питания на время индикации резуль-25 тата сравнения и отключает его с прекращением индикации. На первом этапе подгонки при больших процентных отклонениях подлежащего подгонке резистора от номинального значения,30 больших О, % рабочий ток задается одним из резисторов 39-41, который включается одновременно с включением источника питания процесса оксидирования. Рабочий ток поступает на зонд через вывод 23 и через вывод35 21 - на один из концов подлежащего подгонке резистора. При достижении процентного отклонения от номинального значения, равного О, %, одновременно с импульсом управления реле 24 из отсчетного устройства 2 посту-40 пает импульс, управляющий элементом 3 индикации и реле 25. Последнее, срабатывая, отключает резисторы 39-41, задающие ток на первом этапе процесса, и включает резпсторы 42-44, задающие ток на втором эта-45 не процесса оксидирования, и входит в режим самоблокировки. Рабочий ток, как и на первом этапе процесса, поступает на зонд и на 4 один из концов подлежащего доводке резистора. При достижении процентного отклонения, равного О, 0% аналогичным образом производится индикация этого отклонения элементом 4, отключение резисторов 42-44 и включение одного из резисторов 45-47, задающих ток на третьем этапе процесса оксидирования. Ток, также как на первом и втором этапах, поступает на зонд и один из копцов подлежащего подгонке резистора. При достижении процентного отклонения, равного 0,00%, производится индикация этого отклонения элементом 5. Импульс управления из отсчетного устройства 2 одновременно поступает на реле 27, которое, срабатывая, размыкает цепь источника питания процесса оксидирования, входит в режим самоблокирозки и включает индикаторную лампочку 29 окончания процесса. В случае, если на еоследнем этапе процесса оксидирования мост выдает результат, отличный от трех нулей, в сторону увеличения отклонения подлежащего подгонке резистора от номинального значения, производится индикация элементом 6 знака «плюс, реле 28 срабатывает, размыкая цепь источника питания, входит в режим самоблокнровки и включает индикаторную лампочку 29 окончания процесса, При включении очередного процесса оксидирования необходимо снять самоблокировку с реле 25-28. Предмет изобретения Устройство для подгонки величины сопротивления тонкопленочных резисторов методом анодного оксидирования, содержащее блок периодического включения источника питания, регулятор величины рабочего тока и цифровой балансный измерительный мост с отсчетным устройством, отличающееся тем, что, с целью улучщения воспроизводимости номинальных значений резисторов, отсчетное устройство упомянутого цифрового балансного измерительного моста соединено с входом блока периодического включения источника питания, выход которого соединен с регулятором величины рабочего тока.

2J

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения нагрузочной способности сухих трансформаторов и устройство для его осуществления | 1985 |

|

SU1278732A1 |

| УСТРОЙСТВО для ПОЛУАВТОМАТИЧЕСКОЙ ПОДГОНКИ в НОМИНАЛ СОПРОТИВЛЕНИЯ ПРОВОЛОЧНЫХ РЕЗИСТОРОВ | 1973 |

|

SU388305A1 |

| УСТРОЙСТВО для подгонки СОПРОТИВЛЕНИЯ РЕЗИСТОРОВк НОМИНАЛУ | 1971 |

|

SU300894A1 |

| Устройство для подгонки пленочных резисторов | 1982 |

|

SU1092576A1 |

| Устройство для регулирования облучения | 1988 |

|

SU1612275A1 |

| Устройство для контроля сопротивлений токовых шунтов | 1986 |

|

SU1328765A1 |

| Мажоритарное устройство для выделения проекций векторной величины | 1983 |

|

SU1115235A2 |

| ПОЛУАВТОМАТ ДЛЯ ДИНАМИЧЕСКОЙ НАСТРОЙКИ ЦЕНТРОБЕЖНЫХ РЕГУЛЯТОРОВ | 1966 |

|

SU178406A1 |

| Устройство для токовой подгонки тонкопленочных резисторов | 1973 |

|

SU479039A1 |

| Устройство для оптимизации фотосинтеза растений | 1989 |

|

SU1690611A1 |

Даты

1972-01-01—Публикация