Изобретение относится к сельскохозяйственному машиностроению и может быть использовано в маШИнах для уборки хлопка-сырца.

Известен привод шпинделей хлопкоуборочного аппарата, содержащий ролики шпинделей, бесконечный ремень с основанием, на котором ремень расположен свободно и имеет с ним подвижную фрикционную связь. Привод обратного вращения шпинделей снабжен устройством для компенсирования разницы в длинах ремней и вытяжки их в процессе работы. Для привода роликов шп-инделей в рабочей зоне применено натяжное устройство в виде пластины. При работе аппарата и набегании роликов на ремень возникает усилие, касательное к его поверхности « стремящееся передвинуть ремень по основанию колодки или пластины натяжного устройства.

Скорость передвижения ремня по основанию зависит от коэффициента трения и натяжения ремня.

Недостатком такого привода шпинделей является нестабильность работы ремней, обусловленная непостоянностью, во-первых, сил тр.ения между ремнями и основанием (или пластиной), ВО-Бторых, момента сил трения между ремнями и роликами и, в-третьих, ударного воздействия роликов на ремни.

воздействий среды (урожайность хлопка, емкость куста, влажность атмосферы), качества обс«туживания, степени износа н приработки. Известен также привод шпинделей вертикально-шпиндельного хлопкоуборочного аипарата. Для стабилизации его работы применен каркас, включающий неподвижную часть, .на которую воздействует пружина, и шарнирно соединенную с ней подвижную часть. Неподвижная и подвижная части размещены внутри бесконечного ремня. При вращении барабана и набегании роликов на ремень возникающая касательная к его поверхности сила трения стремится повернуть ремень относительно каркаса в направлении движения барабана. Трение, возникающее между ремнем и концом подвижной части каркаса, поворачивает его вокруг шарнирного соединения, что приводит к самозаклиниванию этой части каркаса, ремень начинает двигаться медленее, однако, полного заклинивания, вследствие упругости ремня, не происходит.

Таким образом, роль тормозящего ремень элемента в известных устройствах, выполняет шарнирная, часть каркаса, которая при движении ремня за счет трения поворачивается вокруг шарнира, распирает ремень по внутреннему контуру и в зависимости от коэффициента трения между каркасо и ремнем.

в оольшен млн меньшей степени замедляет его движение.

Такие етройства ,ие обеспечивают также стабильность работы привода и равпомерное движение ремня в виду того, что вышеуказапные факторы оказывают существенное влия)1ие и иа работу колодки.

При перавиомерпом движении ремпя иарушаютея задаппые кинематические режимы работы шппнделей, что влияет иа агротехнические показатели хлопкоуборочной машины.

Целью изобретения является обеспечепие стабильности враш.еиия бесконечных ремней привода шпинделей в рабочей зоне и в зоне съема.

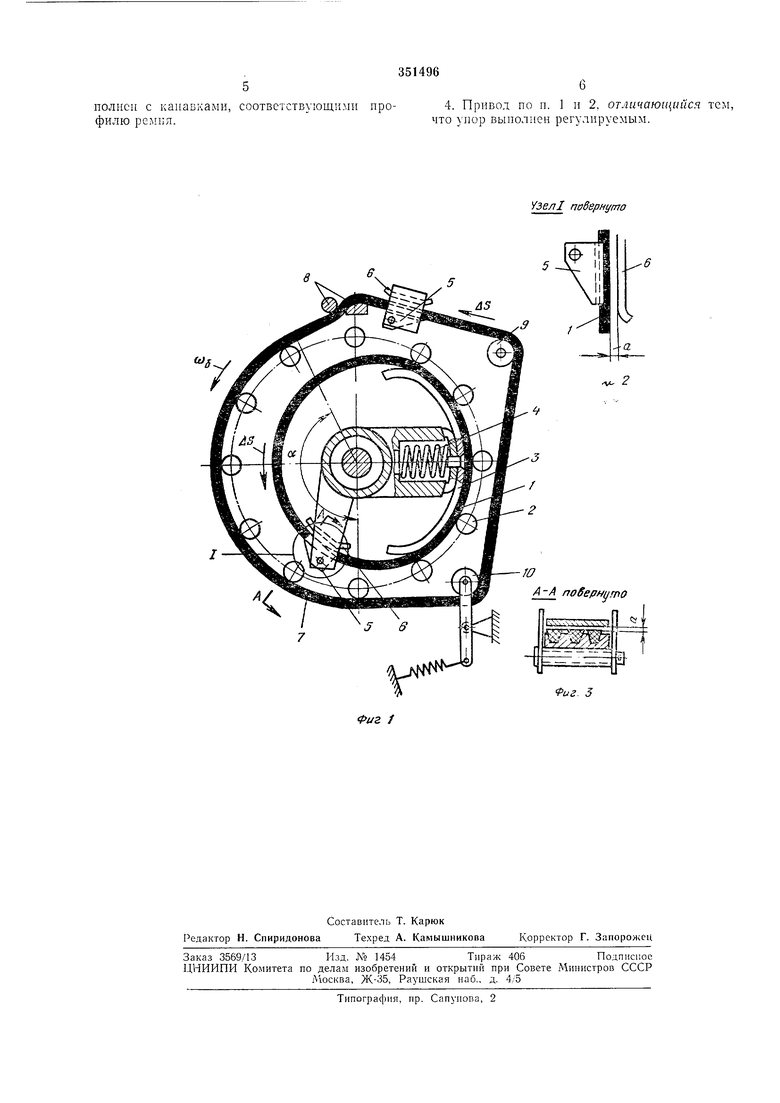

Достигается это тем, что тормозное устройство выполнено в виде двух, расположенных по разные стороны ремня, элементов, один из которых контактирует с ремнем и подвижен, а второй расноложеи иа 1екотором расстоянии от ремня и является упором. Подвижный тормозпой элемент размещен со стороны рабочей части ремня и сиабжен клиновидными канавками, соответствующими профилю ремня.

В момеит нуска аннарата ремень, переместнвщись на некоторую величииу, заклинивается между нодвижиым тормозиым элементом и уиором. Величииу иеремещення ремня ири каждом пуске можно регулировать, например, изменением зазора между неподвижным упором и ремнем, что обеснечивает равномерность изиоса последнего.

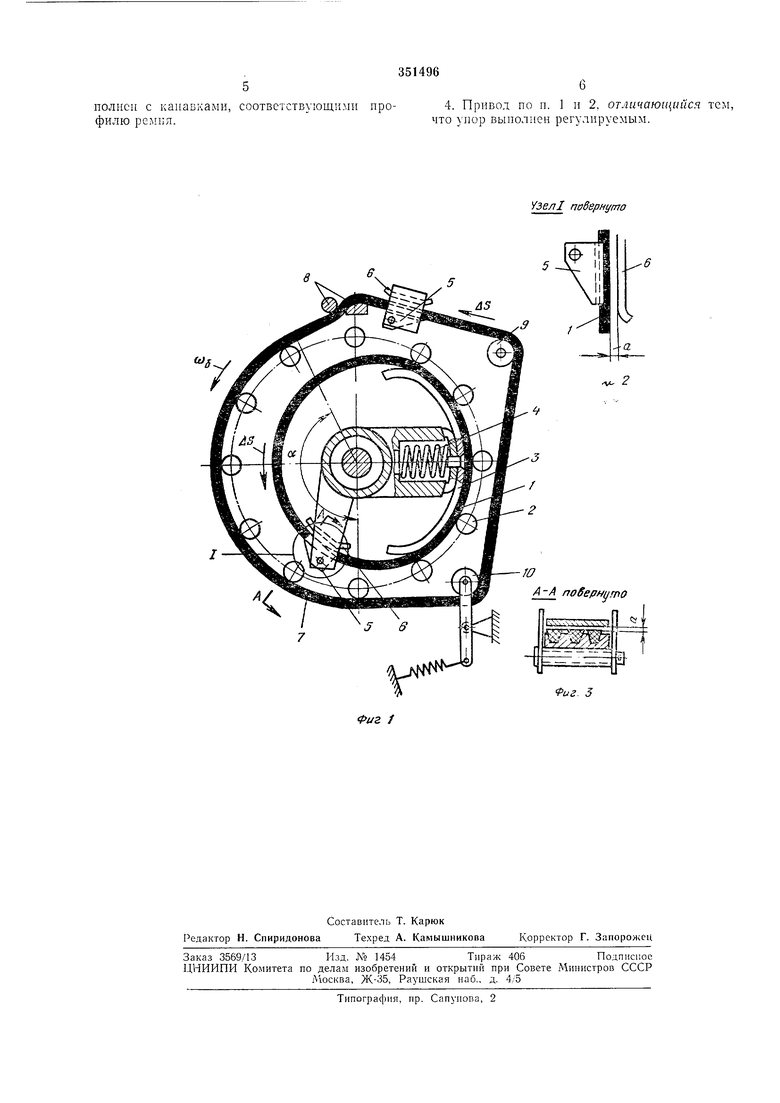

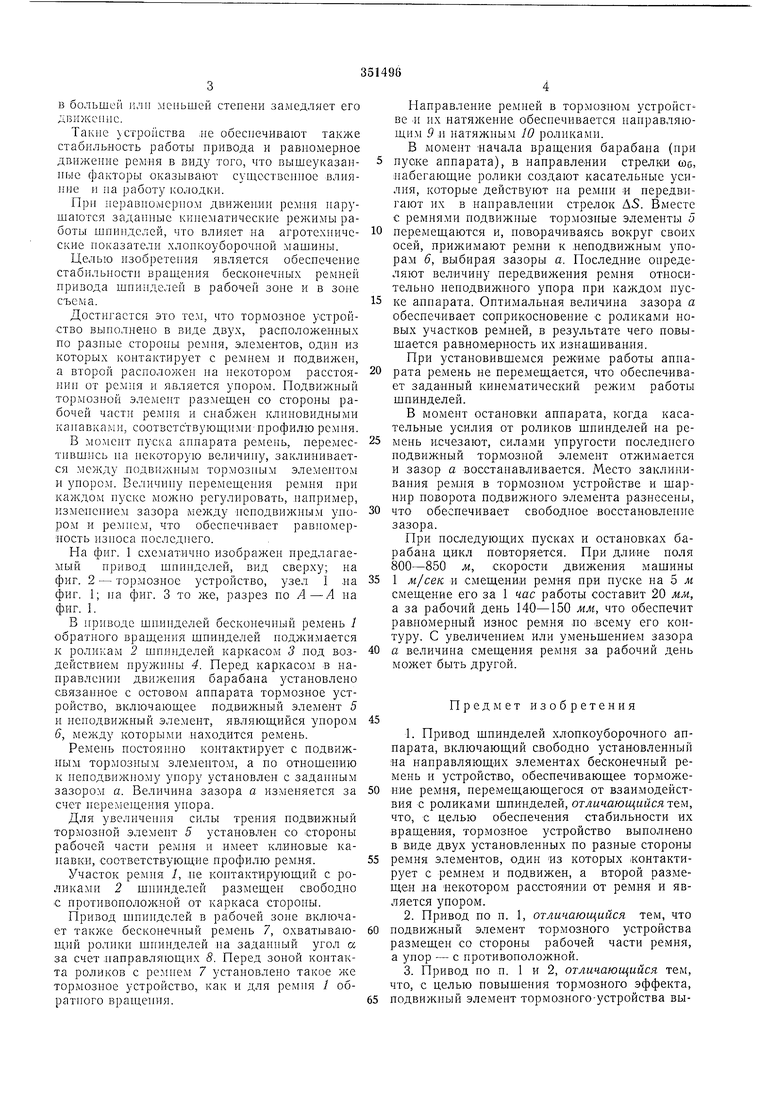

На фиг. 1 схематично изображен предлагаемый привод шпинделей, вид сверху; на фиг. 2 - тормозное устройство, узел I на фиг. 1; па фиг. 3 то же, разрез по Л-А иа фнг. 1.

В приводе щпннделей бесконечный ремень 1 обратного шпинделей поджимается к роликам 2 шпинделей каркасом 3 под воздействием пружины 4. Перед каркасом в направлении движеиия барабана установлено связаппое с остовом аппарата тормозное устройство, включающее подвижный элемент 5 и иенохчвилсный элемент, являющийся упором 6, между которыми находится ремень.

Ремень НОСТОЯ1ПЮ контактирует с подвижiibiM тормозным элементом, а но отношению к неподвижпому упору установлен с заданным зазором а. Величина зазора а изменяется за счет перемещения упора.

Для увеличения силы трения подвижный тормозной э.темент 5 установлен со Стороны рабочей части ремня и имеет клиновые канавки, соответствующие профилю ремня.

Участок 1, не контактирующий с роликами 2 щиинделей размещен свободно с противоноложной от каркаса стороны.

Привод шпинделей в рабочей зоне включает также бесконечный ремень 7, охватывающий ролики щнииделей на заданный угол а за счет направляющих 8. Перед зоной контакта роликов с ремнем 7 установлено такое же тормозное устройство, как и для ремня / обратного вращения.

Паправление ремней в тормозном устройст ве .н их натяжение обесиечивается направляющим 9 и натяжным 10 роликами.

В момент начала вращения барабана (ири нуоке аппарата), в направлении стрелки Шб, набегающие ролики создают касательные усилия, которые действуют иа ремни и передвигают их в направлении стрелок Д5. Вместе с ремнями подвижные тормозные элементы 5

перемещаются и, поворачиваясь вокруг своих осей, прижимают ремни к неподвижным упорам 6, выбирая зазоры а. Последние определяют величину передвижения ремня относительно неподвижного упора при каждом нуске алпарата. Оптимальная величина зазора а обеспечивает соприкосновение с роликами новых участков ремней, в результате чего повыщается равномерность их изнашивания. При установившемся режиме работы апнарата ремень не перемещается, что обеспечивает заданный кинематический режим работы шпинделей.

В момент остановки аппарата, когда касательные усилия от роликов шпинделей на ремень исчезают, силами упругости последнего подвижный тормозной элемент отжимается и зазор а восстанавливается. Место заклиниваиия ремня в тормозном устройстве и шарнир поворота подвижного элемента разнесены,

что обеспечивает свободное восстановленне зазора.

При последующих пусках и остановках барабана цикл повторяется. При длине поля 800-850 м, скорости движения машины

1 м/сек и с.мещении ремня при пуске па 5 ж смещение его за 1 час работы составит 20 мм, а за рабочий день 140-150 мм, что обеспечит равномерный износ ремня но Всему его контуру. С увеличением или уменьшением зазора

а величина смещения ремпя за рабочий день может быть другой.

Предмет изобретения

1.Привод шпинделей хлопкоуборочного аппарата, включающий свободно установленный на направляющих элементах бесконечный ремень и устройство, обеспечивающее торможение ремня, перемещающегося от взаимодействия с роликами шпинделей, огличаюцмыся тем, что, с целью обеспечения стабильности их вращения, тормозное устройство выполнено в виде двух установленных по разные стороны

ремня элементов, один нз которых контактирует с ремнем и подвижен, а второй размещен на некотором расстоянии от ремня и является упором.

2.Привод по п. 1, отличающийся тем, что подвижный элемент тормозного устройства

размещен со стороны рабочей части ремня, а упор - с нротивоположной. полней с канавками, соответствующими профилю ремня. 4. Привод по п. 1 и 2, отличающийся тем, что упор выполнен регулируемым.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИВОД ШПИНДЕЛЕЙ ХЛОПКОУБОРОЧНОГО АППАРАТА | 1970 |

|

SU276584A1 |

| ПРИВОД ШПИНДЕЛЕЙ ВЕРТИКАЛЬНО-ШПИНДЕЛЬНОГО ХЛОПКОУБОРОЧНОГО АППАРАТА | 1973 |

|

SU393999A1 |

| КОЛОДКА ОБРАТНОГО ВРАЩЕНИЯ ШПИНДЕЛЕЙ ВЕРТИКАЛЬНО-ШПИНДЕЛЬНОГО ХЛОПКОУБОРОЧНОГОАППАРАТА | 1971 |

|

SU291680A1 |

| Привод шпинделей хлопкоуборочного апппрата | 1976 |

|

SU631109A1 |

| КОЛОДКА ОБРАТНОГО ВРАЩЕНИЯ ШПИНДЕЛЕЙ ВЕРТИКАЛЬНО-ШПИНДЕЛЬНОГО ХЛОПКОУБОРОЧНОГОАППАРАТА | 1967 |

|

SU204776A1 |

| СТАНОК ДЛЯ ОБЕРТКИ БЕСКОНЕЧНЫХ РЕМНЕЙ | 1973 |

|

SU388902A1 |

| ПРИВОД ШПИНДЕЛЕЙ ВЕРТИКАЛЬНО-ШПИНДЕЛЬНОГО ХЛОПКОУБОРОЧНОГО БАРАБАНА | 1973 |

|

SU387656A1 |

| Механизм обратного вращения шпинделей хлопкоуборочного аппарата | 1978 |

|

SU791309A1 |

| Шпиндельный барабан хлопкоуборочного аппарата | 1986 |

|

SU1519571A1 |

| Стенд для испытания хлопкоуборочного барабана | 1987 |

|

SU1587371A1 |

Узел повернуто

д

fuz- 5

Авторы

Даты

1972-01-01—Публикация