Изобретение относится к процессу обжига мелкозернистых углеродсодер- жащих заготовок, применяемых после графитации в качестве конструкционного материала, работающего в услови-г ях высоких температур, уплотнительных элементов, кристаллизаторов, антифрикционных деталей и в других областях техники,

Цель изобретения - стабилизация и повышение физико-механических характеристик по сечению заготовок.

Способ осуществляют следующим образом.

Пример 1. Шихту, состоящую из непрокаленного нефтяного кокса марки КНПС (ГОСТ 22898-78) 62% по массе и среднетемпературного каменноугольного пека марки А (ГОСТ 10200- 83) 38% по массе, смешивают в течение 30 мин при . Затем массу выгружают, охлаждают до комнатной температуры, дробят и диспергируют в вибромельнице до размеров частиц менее 0,09 мм. Полученный порошок прессуют в закрытой матрице с удельным давлением 500 кгс/см в виде заготовок диаметром 250 мм и высотой 120 мм или.080 X 120 мм, или 0 320х х120 мм. Отпрессованные, заготовки загружают в электрическую печь. На дно камеры предварительно насыпают слой пересыпочного материала, состоящий из коксовой мелочи (ГОСТ 1125510

f5

5 мм от боковой поверхности загот ки. Охлаждение заготовок проводят вместе с печью, выгрузку осуществ ют при температуре не более 60°С.

Отношение времени выдержки к наименьшему габариту заготовки со тавляет 0,3 ч/мин.

Графитацию обожженных заготово проводят при 2600 С в идентичных ловиях в промышленных печах графи ции. Скорость подъема температуры 50°С/ч. Пересыпочным материалом с жит графитированный кокс с размер частиц 5-10 мм.

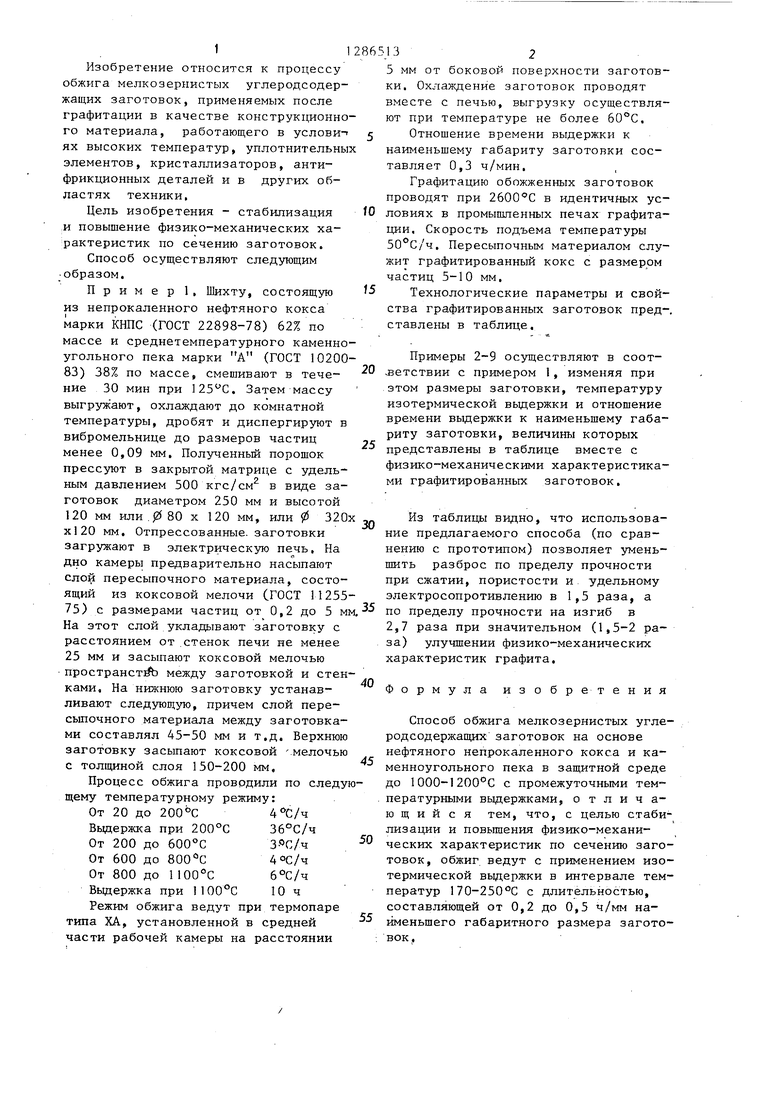

Технологические параметры и св ства графитированных заготовок пр ставлены в таблице.

Примеры 2-9 осуществляют в соо 20 зетствии с примером 1, изменяя пр этом размеры заготовки, температу изотермической вьщержки и отношен времени вьщержки к наименьшему га риту заготовки, величины которых представлены в таблице вместе с

физико-механическими характеристи ми графитированных заготовок.

30

Из таблицы видно, что использо ние предлагаемого способа (по сра нению с прототипом) позволяет уме шить разброс по пределу прочност при сжатии, пористости и удельно электросопротивлению в 1,5 раза,

75) с размерами частиц от 0,2 до 5 мм, по пределу прочности на изгиб в

На этот слой укладывают заготовку с расстоянием от .стенок печи не менее 25 мм и засыпают коксовой мелочью пространстйЪ между заготовкой и стенками. На нижнюю заготовку устанавливают следующую, причем слой пере- сьшочного материала между заготовками составлял 45-50 мм и т.д. Верхнюю заготовку засыпают коксовой мелочью с толщиной слоя 150-200 мм,

Процесс обжига проводили по следующему температурному режиму:

От 20 до 200°С

Выдержка при 200°С

От 200 до 600°С

От 600 до

От 800 до 1100°С

Выдержка при 1100°С

Режим обжига ведут при термопаре ипа ХА, установленной в средней асти рабочей камеры на расстоянии

С/ч

36°С/ч

4°С/ч

6°С/ч

10 ч

5 мм от боковой поверхности заготовки. Охлаждение заготовок проводят вместе с печью, выгрузку осуществляют при температуре не более 60°С.

Отношение времени выдержки к наименьшему габариту заготовки составляет 0,3 ч/мин.

Графитацию обожженных заготовок проводят при 2600 С в идентичных условиях в промышленных печах графитации. Скорость подъема температуры 50°С/ч. Пересыпочным материалом служит графитированный кокс с размером частиц 5-10 мм.

Технологические параметры и свойства графитированных заготовок пред-, ставлены в таблице.

Примеры 2-9 осуществляют в соот- зетствии с примером 1, изменяя при этом размеры заготовки, температуру изотермической вьщержки и отношение времени вьщержки к наименьшему габариту заготовки, величины которых представлены в таблице вместе с

физико-механическими характеристиками графитированных заготовок.

30

Из таблицы видно, что использование предлагаемого способа (по сравнению с прототипом) позволяет уменьшить разброс по пределу прочности при сжатии, пористости и удельному электросопротивлению в 1,5 раза, а

по пределу прочности на изгиб в

2,7 раза при значительном (1,5-2 раза) улучшении физико-механических характеристик графита.

Формула изобретения

Способ обжига мелкозернистых угле- родсодержащих заготовок на основе нефтяного непрокаленного кокса и каменноугольного пека в защитной среде до 1000-1200°С с промежуточными температурными выдержками, отличающийся тем, что, с целью стаби- лизации и повышения физико-механических характеристик по сечению заготовок, обжиг ведут с применением изотермической выдержки в интервале температур 170-250°С с длительностью, составляющей от 0,2 до 0,5 ч/мм наименьшего габаритного размера заготовок,

.разброс значений в протсентном отношении к иаксннАльнлму экачен.

Составитель В.Пискунов Редактор А.Ревин Гехред А.Кравчук

Заказ 7674/20 Тираж 455Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий I13035, «Москва, Ж-35, Раушская наб., д.4/5

.Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

Рязмер 0 250 км

Корректор С.Шекмар

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обжига углеродсодержащих формованных заготовок | 1983 |

|

SU1161462A1 |

| Теплоизоляционная шихта для обжига углеродсодержащих заготовок | 1982 |

|

SU1136422A1 |

| Углеродная гранулированная засыпка | 1981 |

|

SU983043A1 |

| Способ обжига мелкозернистых углеродных заготовок | 1985 |

|

SU1353728A1 |

| Способ получения графитированных изделий из углеродсодержащей массы | 1990 |

|

SU1818299A1 |

| Способ получения углеродосодержащих заготовок | 1983 |

|

SU1161463A1 |

| Способ получения графитированных изделий | 1975 |

|

SU614025A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФИТИРОВАННОГО МАТЕРИАЛА | 2007 |

|

RU2374174C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФИТИРОВАННОГО МАТЕРИАЛА | 2004 |

|

RU2266867C2 |

| Способ пакетировки крупногабаритных длинномерных углеродных заготовок в процессе обжига | 1989 |

|

SU1685868A1 |

Изобретение относится к способам обжига мелкозерни стых углерод- содержащюс заготовок на основе нефтяного непрокаленного кокса и каменноугольного пека и позволяет повысить и стабилизировать физико-механические характеристики по сечению заготовок. Шихту, состоящую- из непрокаленного нефтяного кокса

| 1972 |

|

SU414190A1 | |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № 916394, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-01-30—Публикация

1985-06-25—Подача