Известен способ изготовления деталей объемной оснастки, например, матриц и пуансо«ов, «на основе эпюксидапласта путем формо1ва1ния «apiKa-ca с -оердечиикюм и рабючело о6лицовочяого-слоя.

Однако для изготовления самолетов требуется объемная оснастка - макеты и болванки больших габаритов. Рабочая поверхность такой оснастки доходит до 10 м, и облицовка такой площади связана с большими неудобствами. Сложная и трудоемкая подготовка к литью увеличивает сроки подготовки производства. Велик расход эпоксидной смолы ЭД-5 или ЭД-6 (при толщине облицовки в 15-20 мм он достигает 10-12 кг на 1 м ). При заливке возможно образование раковин, заделка которых требует дополнительных затрат труда и времени.

Кроме того, при доводке деталей непосредственно по слепку, часто происходит скалывание рабочих контуров, т. к. для создания литьевой консистенции эпоксидопласта в качестве наполнителя применяется, в основном, гипс.

С целью снижения трудоемкости процесса, предварительно сформованный каркас одной из деталей оснастки устанавливают на сопрягаемую с ним деталь, наносят обливочный слой и, не дожидаясь его отверждения, заполняют каркас массой, образующей сердечник формуемой детали оснастки.

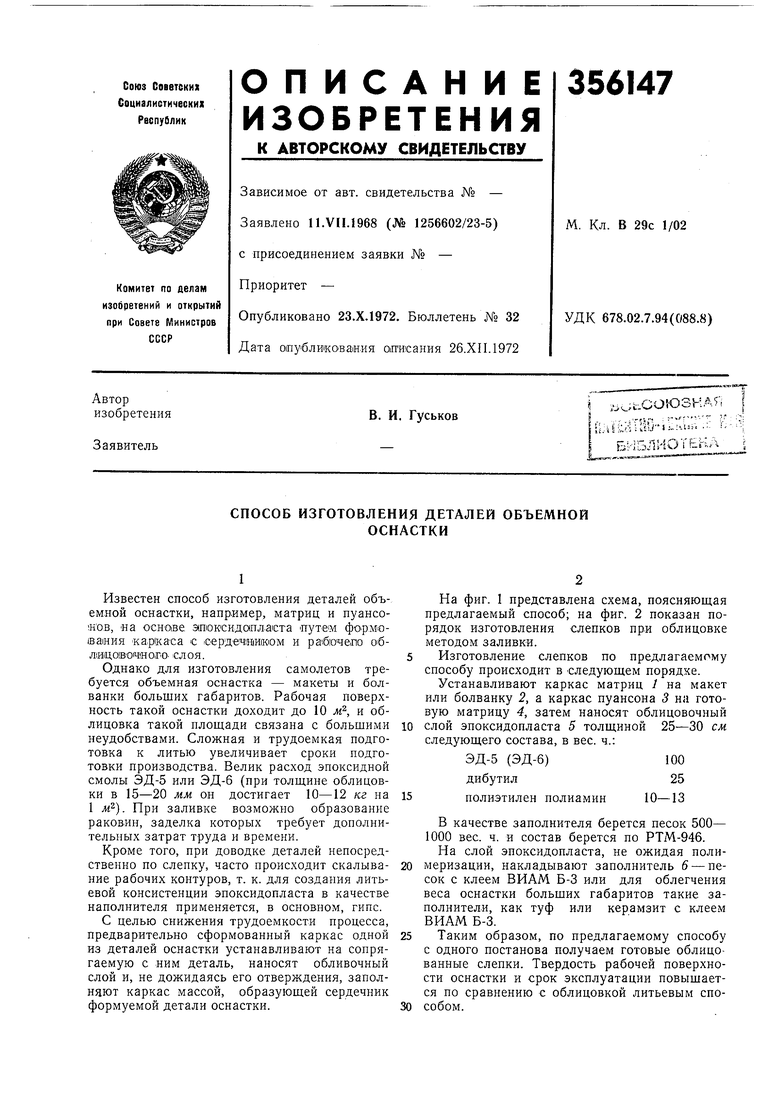

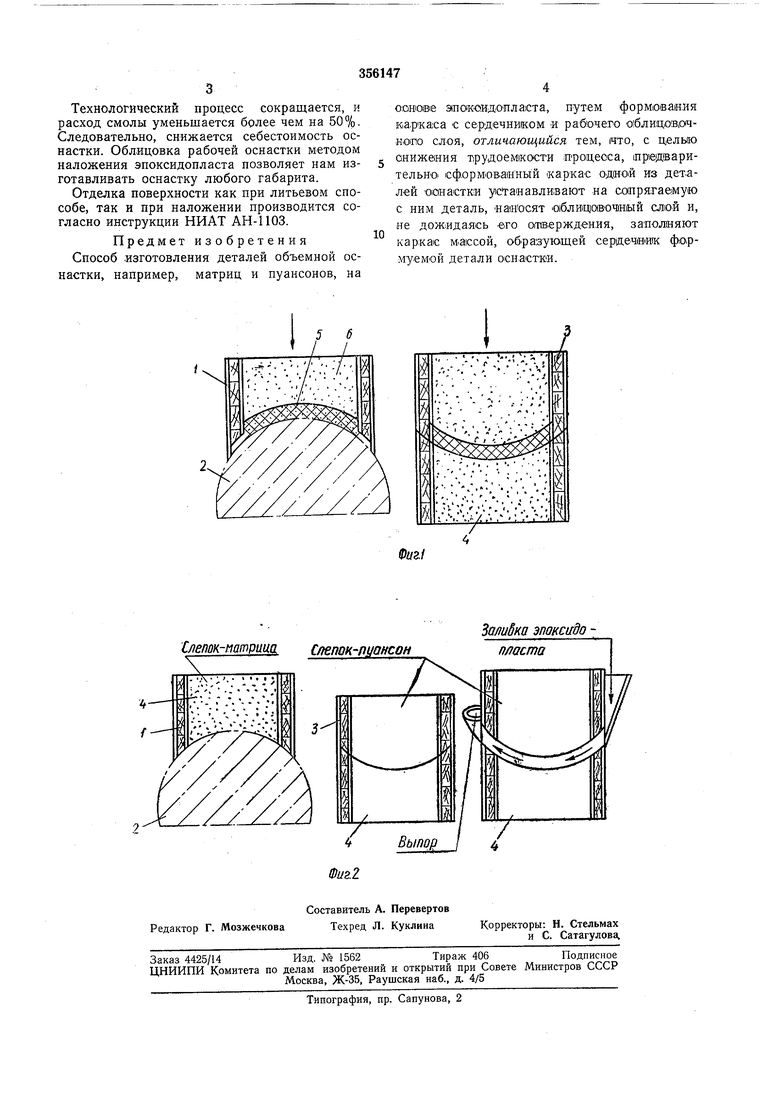

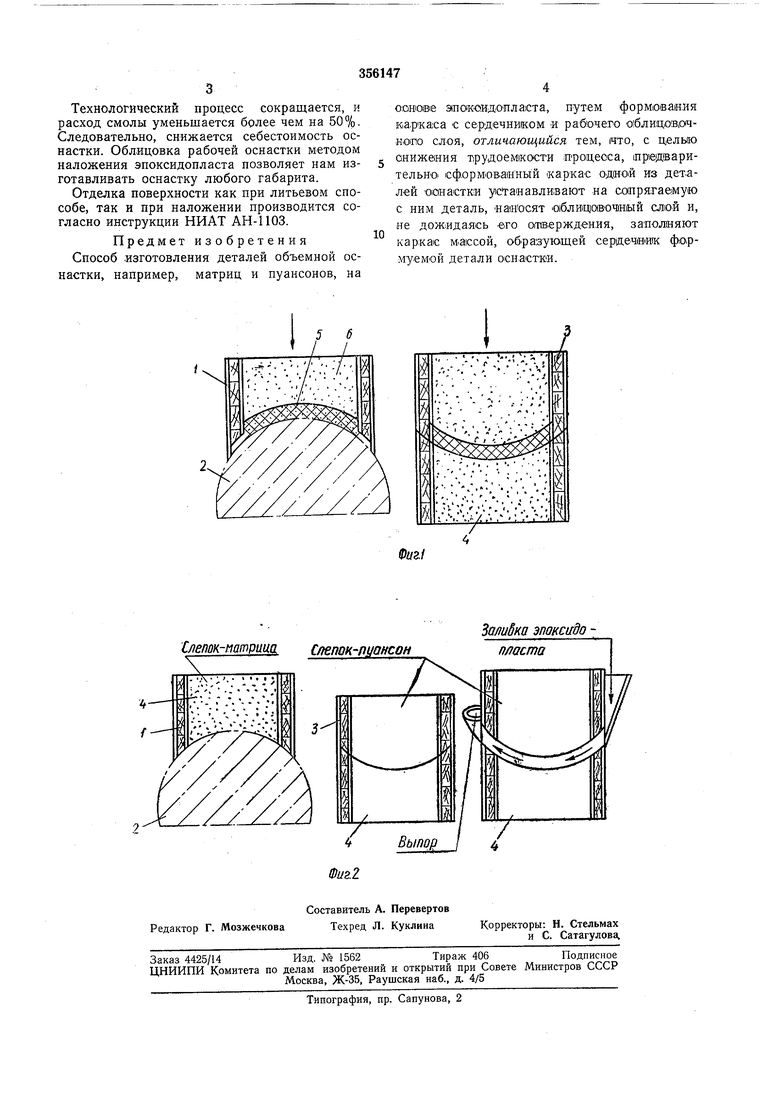

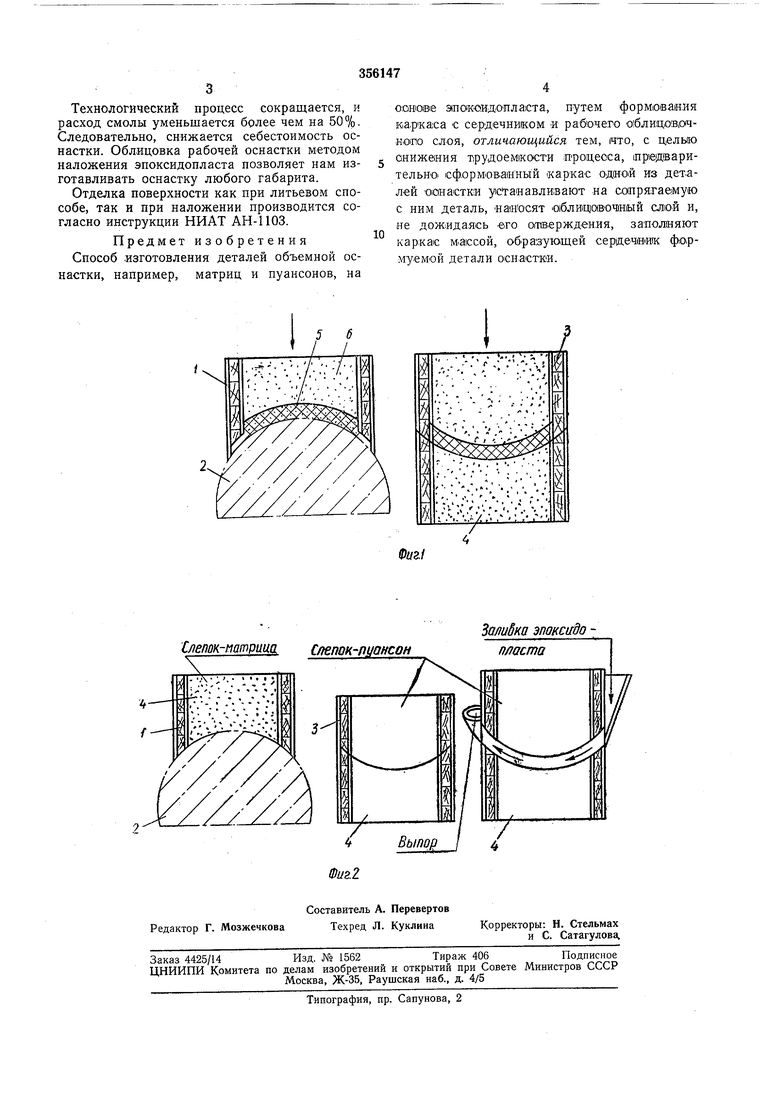

На фиг. 1 представлена схема, поясняющая предлагаемый способ; на фиг. 2 показан порядок изготовления слепков при облицовке методом заливки.

Изготовление слепков по предлагаемому способу происходит в следующем порядке.

Устанавливают каркас матриц 1 на макет или болванку 2, а каркас пуансона 5 на готовую матрицу 4, затем наносят облицовочный слой эпоксидопласта 5 толщиной 25--30 см следующего состава, в вес. ч.:

ЭД-5 (ЭД-6)100

дибутил25

10-13

15

полиэтилен полиамин

В качестве заполнителя берется песок 500- 1000 вес. ч. и состав берется по РТМ-946. На слой эпоксидопласта, не ожидая полимеризации, накладывают заполнитель 6 - песок с клеем ВИАМ Б-3 или для облегчения веса оснастки больших габаритов такие заполнители, как туф или керамзит с клеем ВИАМ Б-3.

Таким образом, по предлагаемому способу с одного постанова получаем готовые облицованные слепки. Твердость рабочей поверхности оснастки и срок эксплуатации повыщается по сравнению с облицовкой литьевым споТехнологический процесс сокращается, и расход смолы уменьшается более чем на 50%. Следовательно, снижается себестоимость оснастки. Облицовка рабочей оснастки методом наложения эпоксидопласта позволяет нам изготавливать оснастку любого габарита.

Отделка поверхности как при литьевом способе, так и при наложении производится согласно инструкции НИАТ АН-1103.

Предмет изобретения Способ .изготовления деталей объемной оснастки, например, матриц и пуансонов, на

оюнюее эпотеоидопласта,, путем формования ка.ркаса с сердечником и рабочего о блицо:В|ОЧВ01ЛО слоя, отличающийся тем, то, с целью снижения Т|рудоем1кости прощеоса, (предварительно. сформов.а1нный «аркас одной из деталей оонасткя устанавливают на сопрягаемую с ним деталь, наносят €1бли1П10(воч1Ный слой и, не дожидаясь -его 01Т1В.ерждения, заполняют каркас м ассой, об-разующей сердечвик фо1рмуемой детали оснастки.

л

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБТЯЖНЫХ ПУАНСОНОВ | 1990 |

|

RU2054340C1 |

| МАССА ДЛЯ ЗАПОЛНЕНИЯ КАРКАСОВ СЛЕПКОВ ОБТЯЖНЫХ БОЛВАНОК И МАКЕТОВ ПОВЕРХНОСТЕЙ | 1969 |

|

SU256596A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСНАСТКИ ДЛЯ ШТАМПОВКИ | 2003 |

|

RU2248258C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫТЯЖНОГО ШТАМПА | 1991 |

|

RU2015832C1 |

| Способ изготовления формообразующих элементов из неметаллических материалов | 1987 |

|

SU1512780A1 |

| ПАНЕЛЬ С СОТОВЫМ ЗАПОЛНИТЕЛЕМ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2035563C1 |

| Способ изготовления пустотелых изделий из агломерата | 2017 |

|

RU2651853C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЕРДЕЧНИКА С ЛЕГКОДЕФОРМИРУЕМЫМ ПОКРЫТИЕМ | 2008 |

|

RU2382696C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ, МАТЕРИАЛЫ ПЕТРОФОРМ ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ И СПОСОБ ПОЛУЧЕНИЯ ОДНОГО ИЗ МАТЕРИАЛОВ ПЕТРОФОРМ | 1992 |

|

RU2019423C1 |

| КАРКАС ПОВОРОТНОГО СОПЛА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ВЫКЛАДОЧНО-ПРЕССОВОЧНАЯ ОСНАСТКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2014 |

|

RU2551467C1 |

Даты

1972-01-01—Публикация