Изобретение относится к машиностроению и может быть использовано при изготовлении штампов для вытяжки-формовки тонколистовых деталей в опытном и серийном производстве.

Известен способ изготовления штампа, включающий изготовление мастер-макета штампованной детали, формообразование литейной модели из листового металла, выполнение литниковых отверстий и отливку рабочих частей из легкоплавкого сплава (ЛПС).

Недостатками способа являются высокая трудоемкость и низкое качество изготовления штампа, объясняемое высокой трудоемкостью формовки и низкой точностью формы модели, имеющей на практике значительные неровности от сварных швов и забоины от формующего инструмента.

Известен также способ изготовления вытяжного штампа, включающий изготовление мастер-макета детали, нанесение токопроводящего слоя, получение тонкостенной литейной модели электрохимическим осаждением (наращиванием) слоя металла (например, меди) на поверхность мастер-макета, выполнение литниковых отверстий и отливку рабочих частей штампа из ЛПС (см. журнал "Вестник машиностроения", 1987 г., N 2, с.58-60).

Недостатками способа являются:

- низкая точность поверхности матрицы из легкоплавкого сплава, обусловленная значительной разнотолщинностью получаемой электроосаждением модели, а, следовательно, и неэквидистантностью рабочих поверхностей матрицы и пуансона;

- низкая прочность модели вследствие уменьшенной толщины в зоне перехода стенки во фланец модели (зона "угловой слабости"), приводящая к ее растрескиванию при снятии с мастер-макета, а также при извлечении из отлитого штампа после охлаждения рабочих частей из ЛПС. Это предопределяет возможность лишь однократного применения такой модели и, следовательно, не возволяет вновь отливать по ней рабочие части штампа, например, в ходе изготовления больших партий изделий.

Целью изобретения является повышение точности и снижение трудоемкости изготовления штампа из легкоплавкого сплава.

Поставленная цель достигается тем, что в известном способе изготовления вытяжного штампа формообразование тонкостенной литейной модели начинают с формообразования каркаса литейной модели из легкодеформируемой металлической сетки, затем заполняют ячейки сетки самотвердеющей пластической массой, после чего на выравненные наружную и внутреннюю поверхность каркаса наносят токопроводящий слой и электрохимическим путем осаждают слой металла, например, меди, до суммарной толщины композиционной модели, равной 0,1-0,15 S, где S - толщина обрабатываемого в штампе листового материала.

Сопоставительный анализ предложенного решения в сравнении с прототипом показывает, что предложенный способ отличается тем, что формообразование литейной модели начинают с того, что предварительно по мастер-макету формируют сетчатый каркас литейной модели и заполняют ячейки сетки самотвердеющей массой (например, шпатлевкой), после чего на обе поверхности каркаса (наружную и внутреннюю) наносят токопроводящий слой и производят электроосаждение (наращивание) слоев металла до требуемой суммарной толщины композиционной модели.

Сравнение предлагаемого способа с другими техническими решениями в данной области техники не позволили выявить в этих решениях признаки, сходные с отличительными признаками в предложенном способе, что позволяет сделать вывод о соответствии его критерию "существенные отличия".

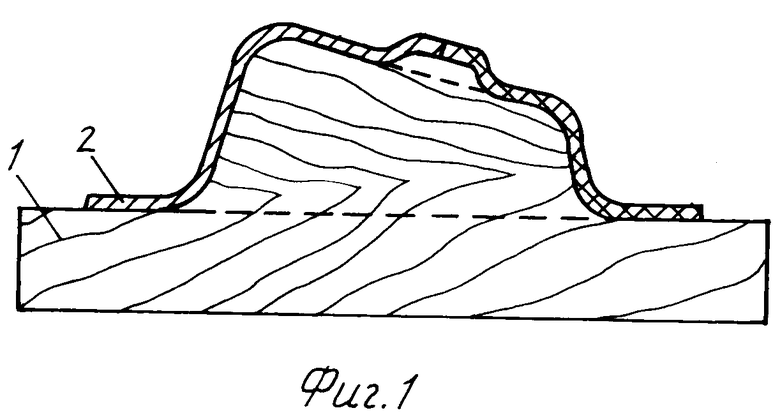

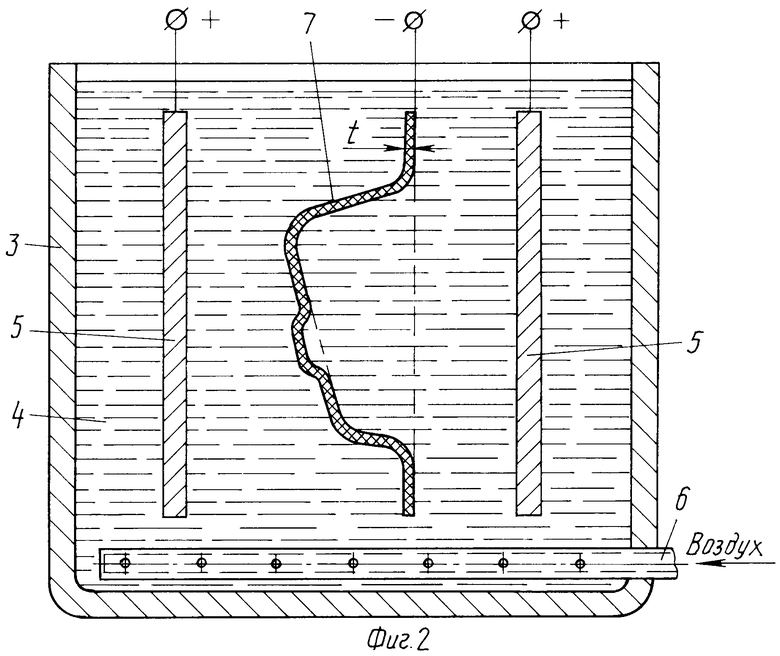

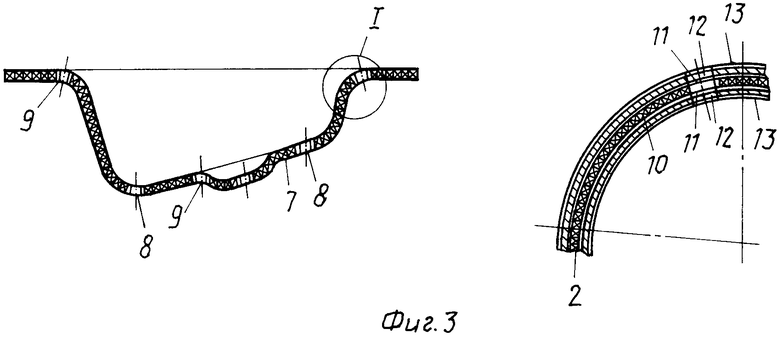

На фиг. 1 изображен: 1 -мастер-макет штампованной детали; 2 - сетчатый каркас литейной модели; на фиг.2 - ванна 3 для электрохимического осаждения металла на наружную и внутреннюю поверхность каркаса; 4 - электролит, 5 - медные аноды, 6 - барбатер; на фиг.3 - готовая литейная модель 7 перед отливкой штампа из ЛПС; 8 - литниковые отверстия, 9 - воздушные отверстия.

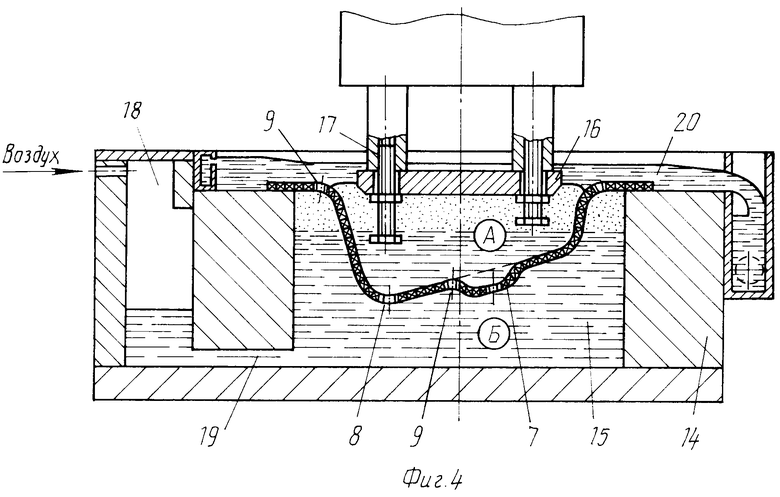

На узле I фиг.3 показано увеличенное сечение элемента композиционной модели, где 10 - заполнитель ячеек; 11 - токопроводящий слой, 12 - слои осажденного на каркасе металла, 13 - слои разделительного состава; на фиг.4 изображен отлитый штамп из ЛПС во время охлаждения, где 14 - контейнер, 15 - ЛПС, 16 - пуансонная плита, 17 - анкерные болты, 18 - напорный бак, 19 - канал, 20 - проточная холодная вода.

П р и м е р. Проводили изготовление партии коробчатых деталей 50х50 мм, глубиной 28 мм с фланцем и рельефным дном из стали 08 КП толщиной 1,0 мм. Мастер-макет 1 (фиг.1) детали был изготовлен из дерева. Для получения каркаса литейной модели использовали металлическую сетку из мягкой стальной проволоки диаметром 0,4 мм с ячейками 1х1 мм. С целью упрощения формовки каркаса исходную сетчатую заготовку вырезали в 4-х местах, затем вручную формовали каркас 2 по мастер-макету и сшивали места вырезов встык тонкой металлической нитью. Далее, не снимая каркаса с мастер-макета, заполняли ячейки сетки шпатлевкой ПФ-002 на масляной основе, выравнивали поверхность каркаса и сушили при комнатной температуре в течение суток. После высыхания штатлевки каркас 2 литейной модели снимали с мастер-макета 1 и распылением наносили на его наружную и внутреннюю поверхности токопроводящий слой на основе бронзовой пудры БПФ. Затем токопроводящий слой контактировал с катодом и каркас завешивали в ванну 3 (фиг.2) с электролитом 4, имеющим следующий состав, г/л: Медь сернокислая (гидрат) 200

Кислота серная (удельный вес γ = 1,84 г/см3) 50 Добавка БС-1 (блескообразователь) 4

Применяли медные аноды 5 с содержанием фосфора 0,03-0,07, помещенные в чехлы из полипропиленовой ткани. Отношение анодной и катодной поверхностей составляло 2: 1. Осаждение меди на каркас до рабочей толщины t композиционной литейной модели, равной 1,1-1,15 мм, производили в течение 15 ч без участия оператора при постоянном воздушном перемешивании электролита с помощью барбатера 6 в режиме:

Катодная плотность тока ДК 2-4 А/дм2

Температура электролита tэ 21-26оС

По окончании осаждения литейная модель была извлечена из ванны, промыта и высушена. Затем кромку фланца модели обрезали по контуру и в дне модели сверлили литниковые отверстия 8 (фиг.3) диаметром 3,0 мм и воздушные отверстия 9 диаметром 0,5-0,7 мм, необходимые для выпуска воздуха в местах его возможного скопления в рельефных и угловых зонах после опускания модели в жидкий ЛПС при отливке штампа.

Далее на модель распылением наносили слой политетрафторэтилена (с наружной и внутренней стороны), облегчающий ее извлечение из отлитого штампа. Подготовленная к отливке штампа из ЛПС композиционная модель показана на фиг. 3. На увеличенном виде I обозначено: 10 - заполнитель ячеек сетчатого каркаса 2 (шпатлевка ПФ-002); 11 - токопроводящий слой на наружной и внутренней поверхностях; 12 - слои осажденного на каркас металла ( меди); 13 - слои разделительного состава (политетрафторэтилена).

Отливку рабочих частей производили из легкоплавкого сплава, содержащего 42% олова, 2% сурьмы и 56% висмута, с температурой плавления 140оС.

При опускании полученной литейной модели 7 (фиг.4) в контейнер 14, содержащийся в нем жидкий ЛПС 15 (температура сплава поддерживалась около 155оС) через литниковые отверстия 8 заполнил верхнюю полость А модели, обтекая, таким образом, и наружную, и внутреннюю ее поверхности. После этого, модель фиксировали за фланец на плоскости контейнера при помощи магнитов (не показаны). Затем, в сплав, находящийся в полости А, были погружены укрепленные на нижней плоскости пуансонной плиты 16 анкерные болты 17, предназначенные для фиксации отлитого из сплава пуансона на плите 16. Уровень сплава в контейнере 14 регулировали подачей сжатого воздуха в напорный бак 18, сообщающийся каналом 19 с основной полостью контейнера. Пузырьки воздуха, захваченные рельефами и угловыми зонами модели 7 при ее опускании в жидкий ЛПС, удалялись через отверстия 9, что обеспечило отливку рабочих частей из ЛПС без раковин и пор. Охлаждение сплава производили проточной холодной водой 20, подаваемой на верхнюю поверхность контейнера. Давление воздуха в баке 18 поддерживали в течение всего цикла охлаждения, что способствовало лучшему контакту сплава с моделью и обеспечило по окончании охлаждения точное воспроизведение отлитым пуансоном А и матрицей Б, соответственно, внутренней и наружной поверхностей литейной модели 7. При подъеме пуансона А образовавшиеся при остывании штампа в отверстиях 8 и 9 литники разрушались. Их остатки после удаления литейной формы зачищали. На этом изготовление штампа закончилось.

Контейнер 14 с готовыми рабочими частями штампа вместе с прижимной плитой (не показана) устанавливали на пресс двойного действия, где штамповали требуемую мелкую партию (80 шт) деталей коробчатой формы, после чего рабочие части из ЛПС были расплавлены.

По сравнению с базовым объектом использование предлагаемого способа изготовления штампов из ЛПС обеспечивает следующие преимущества:

1. Вследствие уменьшения толщины наращиваемого электрохимическим путем слоя металла уменьшается неравномерность общей толщины композиционной модели, что значительно повышает точность наружной рабочей поверхности литейной модели и, следовательно, точность изготовления вытяжного штампа. Кроме этого, вдвое уменьшается время протекания процесса электроосаждения и объем ручной доводки матрицы из ЛПС, что существенно уменьшает время изготовления штампа в целом.

2. Значительно повышается прочность литейной модели при достаточной ее жесткости, что обусловлено наличием сетчатого каркаса, заполненного отвердевшей массой. Это позволяет использовать модель многократно, что осоебнно важно при повторяющихся запусках партий деталей в условиях многономенклатурного серийного производства, а также позволяет вновь производить отливку рабочих частей вместо изношенных при изготовлении больших партий изделий сложной формы.

| название | год | авторы | номер документа |

|---|---|---|---|

| УНИВЕРСАЛЬНЫЙ ВЫТЯЖНОЙ ШТАМП | 1992 |

|

RU2025170C1 |

| Способ изготовления штампа для вытяжки деталей сложной формы | 1989 |

|

SU1722678A1 |

| Способ изготовления рабочих частей штампа | 1987 |

|

SU1482760A1 |

| Устройство для изготовления рабочих частей вытяжных штампов | 1984 |

|

SU1253729A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ЧЕРНЫХ И ЦВЕТНЫХ МЕТАЛЛОВ | 1992 |

|

RU2048955C1 |

| Устройство для изготовления рабочих частей вытяжных штампов из легкоплавкого сплава | 1990 |

|

SU1799678A1 |

| Способ изготовления базиса съемного зубного протеза | 1989 |

|

SU1666097A1 |

| Способ изготовления неразъемных литейных керамических форм по удаляемым моделям | 1979 |

|

SU865489A1 |

| Способ изготовления моделей из пенополистирола для получения композиционных отливок методом литья по газифицируемым моделям | 2015 |

|

RU2620422C2 |

| СПОСОБ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1989 |

|

RU2048954C1 |

Сущность изобретения: формообразование тонкостенной литейной модели начинают с формообразования каркаса литейной модели из легкодеформируемой металлической сетки, затем заполняют ячейки сетки самотвердеющей пластической массой, после чего на выравненные наружную и внутреннюю поверхности каркаса наносят токопроводящий слой и электрохимическим путем осаждают слой металла. 4 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ ВЫТЯЖНОГО ШТАМПА, включающий изготовление мастер-макета штампованной детали, формообразование тонкостенной литейной модели с литниковыми отверстиями и отливку сопряженных рабочих частей штампа из легкоплавкого сплава, отличающийся тем, что, с целью повышения точности и снижения трудоемкости изготовления штампа, при формообразовании тонкостенной литейной модели сначала изготавливают каркас модели из легкодеформируемой металлической сетки, затем заполняют ячейки сетки самотвердеющей массой, наносят токопроводящий слой, после чего электромеханическим путем осаждают на наружную и внутреннюю поверхности каркаса слой металла, например меди, до суммарной толщины композиционной модели, равной 1,1 - 1,15 S, где S - толщина штампуемого листа.

| Пресс "Dualform" проспект фирмы Press & SHEAR Machinery, LTD, Англия, "Вестник машиностроения", 1987, N 2, с.58-60. |

Авторы

Даты

1994-07-15—Публикация

1991-04-08—Подача